So kaufen Sie Reifen in der Fabrik. Technologie der Reifenproduktion

Der weltweit erste resi neuer Reifen wurde 1846 von Robert William Thomson hergestellt, aber seine Erfindung wurde nicht zur Massenproduktion entwickelt. Die Idee eines Luftreifens tauchte erst 1887 wieder auf, als der Schotte John Dunlop auf die Idee kam, breite Reifen aus einem Gartenbewässerungsschlauch auf das Rad des Dreirads seines 10-jährigen Sohnes zu stecken und aufzublasen mit Luft. Und bereits 1890 schlug der junge Ingenieur Chald Kingston Weltch vor, die Kammer vom Reifen zu trennen, Drahtringe in die Ränder des Reifens einzusetzen und ihn auf die Felge zu setzen, die anschließend eine Aussparung zur Mitte erhielt. Zur gleichen Zeit erfanden der Engländer Bartlett und der Franzose Didier recht akzeptable Methoden zur Montage und Demontage von Reifen. All dies bestimmte die Möglichkeit, einen Luftreifen an einem Auto zu verwenden.

1. Die Hauptmaterialien für die Herstellung von Reifen sind Gummi, der aus Natur- und Synthesekautschuk hergestellt wird, und Kord. Cordgewebe kann aus Metallfäden (Metallcord), Polymer- und Textilfäden hergestellt werden. Der Reifen besteht aus Karkasse, Breakereinlagen, Lauffläche, Wulst und Seitenteil.

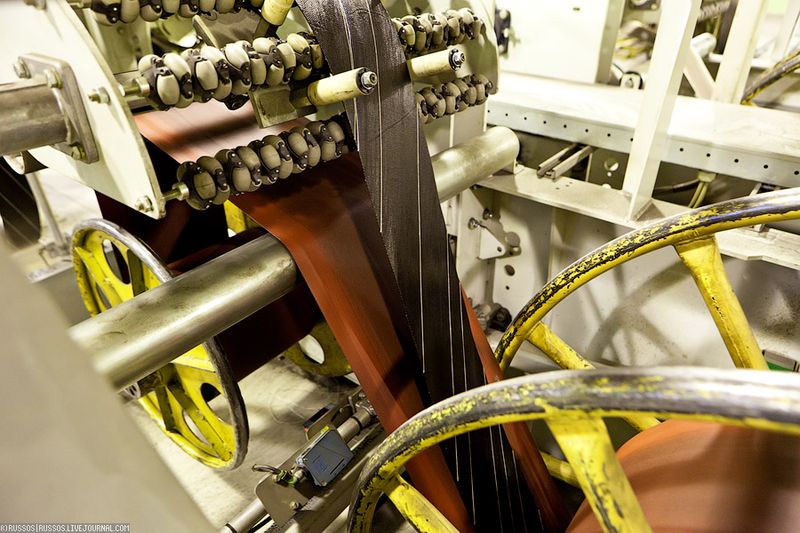

2. Auf dem Foto sehen Sie das zukünftige Kabel.

3. Unvulkanisierter Gummi ist sehr klebrig, daher wird er mit einem Pad aus einem speziellen Material zu Spulen gewickelt, wodurch er sich dann leicht abwickeln lässt.

4. Zuschnitte in solchen Rollen werden an das Lager gesendet. Die Nummernschilder sind Schnurbreitenmaße.

5. Hier beginnt die Produktion des Laufstreifens. Das Gummiband wird in die Maschine geladen, wo es in die zukünftige Lauffläche extrudiert wird.

6. Zur schnellen visuellen Beurteilung der Reifengröße ist die Lauffläche farblich gekennzeichnet.

7. Der Wulst sorgt dafür, dass der Reifen dicht auf der Felge abschließt. Dafür sind die Seitenringe und die innere Schicht aus dickflüssigem luftdichtem (für schlauchlose Reifen) Gummi vorgesehen.

8. Der Draht von diesen Spulen geht zur Maschine, wo er mit Gummi ummantelt wird.

9. Auf dieser Maschine wird der gummierte Draht auf den erforderlichen Durchmesser gedreht und in Kreise geschnitten.

10. Es ergeben sich solche Wulstringe, die die Grundlage für die Herstellung des gesamten Wulstes sind.

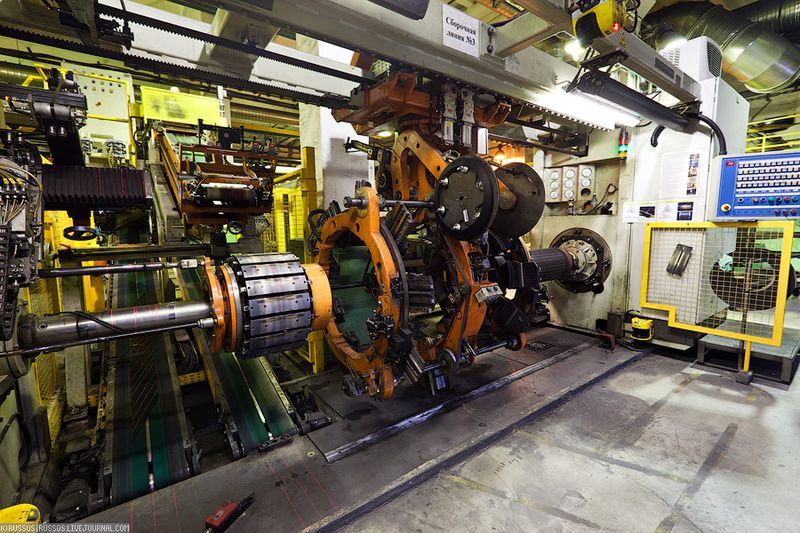

11. Das Brett geht hier hin. Nachfolgend finden Sie ein Video dieses Vorgangs.

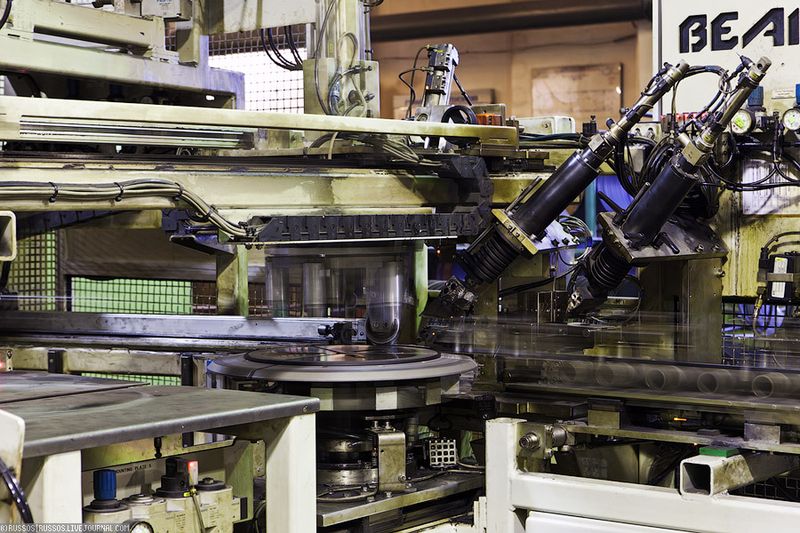

12. Die meisten interessante Etappe- Reifenmontage. Diese Maschine erhält alle notwendigen Werkstücke.

13. Maschine aus der Klasse „Ehre den Robotern!“. Der Monteur hängt nur die Perlenringe auf.

14. Und dann macht das Gerät alles selbst: Es sammelt alle Bestandteile des Reifens und bläst das Werkstück mit einem Brecher unter der Lauffläche mit Luft auf.

Autoreifen sind uns ein so vertrautes Thema, dass wir gar nicht an die Komplexität ihrer Herstellung denken. Bevor der Reifen auf das Auto montiert werden kann, finden mehrere Prozesse statt. An der Entstehung jedes Reifens sind nicht nur einfache Fabrikarbeiter, sondern auch viele Wissenschaftler beteiligt.

Der Weg eines neuen Reifens vom Forschungszentrum zum Autobesitzer

Große Konzerne haben mehrere tausend Mitarbeiter, von denen einige einen akademischen Abschluss haben. Ihre Hauptaufgabe besteht darin, eine neue Art von Protektoren zu entwickeln Aussehen die von der Qualität der Haftung auf der Fahrbahn, dem Fahrzeughandling, dem sparsamen Benzinverbrauch und dem Geräuschverhalten abhängt. Wichtig ist hier auch die Zusammensetzung des Gummis, die sich auf die Haltbarkeit der Struktur auswirkt.

Nahezu alle Entwicklungen werden in speziellen Computerprogrammen durchgeführt. Mitarbeiter des Forschungszentrums simulieren das Verhalten des Reifens und wählen die Option mit aus gute Leistung. Dann werden Testmuster hergestellt und im Feld getestet. Wenn ein neuer Reifen besser abschneidet als andere Modelle der gleichen Klasse, geht er in Serie. Änderungen können im Voraus vorgenommen werden.

Phasen der Autoreifenproduktion

Jeder Automobilkonzern hat seine eigenen Produktionsfeinheiten, die er nicht preisgeben möchte. Die grundlegenden Prozesse und deren Ablauf sind jedoch ähnlich.

Herstellung einer Gummimischung

Die Zusammensetzung der Mischung ist für jedes Unternehmen unterschiedlich. Chemiker wählen die Proportionen und die Liste der Komponenten so aus, dass sie die optimale Balance zwischen langer Lebensdauer und Kupplungsqualität bieten. Die Hauptbestandteile der Gummimischung:

- Gummi- die Basis von Gummi. Verwendet werden können natürlichen oder synthetischen Ursprungs. Viele ausländische Hersteller kaufen Gummi in Russland.

- industrielles schwarz. Auf andere Weise wird es auch Ruß genannt. Es verbessert die Reiß- und Abriebfestigkeit. Der Ruß ist für die molekulare Bindung während der Vulkanisation verantwortlich und verleiht dem Gummi die spezifische Farbe.

- Kieselsäure. Aufgrund der unzureichenden Menge an Erdgas für die Herstellung von Ruß in ihren Territorien begannen amerikanische und europäische Unternehmen, Kieselsäure zu verwenden. Kieselsäure kann Industrieruß nicht vollständig ersetzen, da sie Gummi keine hohe Festigkeit verleiht. Aber es verbessert den Grip auf nassen Oberflächen. Im Ausland wird der Stoff als umweltfreundlicher Bestandteil in der Zusammensetzung von Kautschuk positioniert. Kieselsäure wird im Reifenbetrieb weniger abgewischt und hinterlässt keine schwarzen Flecken auf der Fahrbahn.

- Öle und Harze. Sie werden in die Zusammensetzung der Mischung aufgenommen, um dem Endprodukt die erforderliche Steifigkeit zu verleihen.

- Vulkanisationsaktivatoren. Dazu gehören Schwefel, Zinkoxid, Stearinsäuren. Sie wirken als Initiatoren und Katalysatoren für den Vulkanisationsprozess und schaffen auch ein räumliches Netzwerk zwischen Polymermolekülen.

Herstellung von Reifenkomponenten

Reifenkomponenten werden in zwei Hauptgruppen unterteilt, die parallel hergestellt werden. Die erste Gruppe umfasst die Lauffläche, die hermetische Schicht, die Seitenwände, die zweite Gruppe umfasst Wulstringe, Metallkord, Textilkord.

Montage eines Autoreifens

Ein Breaker, eine Nylonbandage und ein Protektor werden nacheinander auf eine Trommel gewickelt. Auf der zweiten Trommel werden Wulstring und Kernel mit der Druckschicht und den Seitenwänden miteinander verbunden. Danach werden beide Teile zusammengefügt, was zu einem „rohen“ Reifen führt. Sie ist bestens auf den nächsten Prozess vorbereitet.

Aushärtung

In einer speziellen Anlage wird der „rohe“ Reifen unter dem Einfluss hoher Temperatur (170-205 Grad Celsius) und einem Druck von 22 bar aufgepumpt und verarbeitet. Temperatur- und Druckwerte sind abhängig vom Reifentyp und können von den angegebenen Parametern abweichen. In der Endphase werden alle Komponenten zu einem untrennbaren Ganzen zusammengefügt. Die Vulkanisationszeit beträgt etwa 10 Minuten. Danach erhält der Reifen sein gewohntes Aussehen.

Qualitätskontrolle

Fertig Autoreifen prüfen erfahrene Mitarbeiter, und überprüfen Sie dann die Automaten. Produkte mit Mängeln werden entsorgt und gelangen nicht zum Verbraucher. Nach Abschluss einiger Schritte kann auch eine Qualitätskontrolle stattfinden, beispielsweise wird die Zusammensetzung der Gummimischung überprüft. Der gesamte technologische Prozess wird überwiegend von Maschinen und Computern durchgeführt. Eine Person überwacht hauptsächlich die Arbeit von Eisenassistenten.

Fazit

Die Entwicklung und Gestaltung neuer Reifen ist ein ziemlich komplexer technologischer Prozess. In der Herstellung jedes Reifens steckt viel Arbeit und wissenschaftliche Entwicklungen. In der Fabrik durchläuft der Reifen mehrere Schritte von der Herstellung einer Gummimischung bis zur Vulkanisation. Bevor sie den Verbraucher erreichen, wird die Qualität jedes Reifens von einem Menschen und einer Robotermaschine überprüft.

Die Reifentechnologie beginnt mit ihrer Entwicklung durch ein spezielles Computer Programm Zeichnen verschiedener Modifikationen der Lauffläche und des Profils des Reifens. Mit Hilfe des Programms wird das Verhalten jeder Reifenoption auf der Straße in verschiedenen Situationen berechnet. Danach werden die Reifen, die in simulierten Straßentests die besten Ergebnisse gezeigt haben, manuell auf der Maschine geschnitten und unter realen Straßenbedingungen getestet. Anschließend werden die technischen Kennwerte jedes getesteten Reifens mit den besten Kennwerten bereits bestehender Reifen der gleichen Klasse verglichen, gegebenenfalls feinjustiert und das Produkt in Serie produziert.

Phasen der Autoreifenproduktion

1. Herstellung von Gummimischungen

Der erste Schritt bei der Herstellung eines jeden Reifens ist die Herstellung einer Gummimischung, deren Zusammensetzung für jedes produzierende Unternehmen individuell ist und streng vertraulich behandelt wird. Dies liegt daran, dass es die Qualität des Reifengummis ist, die dessen bestimmt technische Eigenschaften, wie:

- das Haftungsniveau auf der Fahrbahn;

- Verlässlichkeit;

- Arbeitsressource.

Rohstoffe und Verbrauchsmaterialien

Die Reifenherstellungstechnologie erfordert viele verschiedene Komponenten, Materialien und Chemische Komponenten ohne die es unmöglich ist. In diesem Artikel werden wir nur die grundlegendsten dieser Komponenten auflisten.

All dies wird dank der Arbeit von Chemikern erreicht, die die Komponenten und ihren Inhalt in Kautschuk gemäß ihren eigenen Erfahrungen und Computerdaten auswählen und kombinieren. In der Regel hängt die Qualität von Kautschuk von der richtigen Dosierung der Komponenten ab, da seine Zusammensetzung für niemanden ein Geheimnis ist und folgende Komponenten umfasst:

- Kautschuk, der die Basis der Kautschukmischung bildet, die entweder synthetisch oder teureres Isopren sein kann. Wie die Praxis zeigt, gilt russischer Kautschuk als der beste der Welt und wird immer noch von den bekanntesten ausländischen Produktionsunternehmen für die Herstellung ihrer Produkte verwendet.

- industrieller Ruß, auch bekannt als Ruß, der Gummi eine charakteristische Farbe verleiht und für seine Festigkeit und Verschleißfestigkeit verantwortlich ist, da Ruß die molekulare Bindung während des Vulkanisierungsprozesses ausführt;

- Kieselsäure, ein Analogon von Ruß bei der Herstellung von Reifen ausländische Hersteller und Erhöhung der Haftung von Reifen bei nasser Fahrbahn;

- Öle und Harze, die Hilfskomponenten sind und als Gummiweichmacher wirken.

- Vulkanisationsmittel, insbesondere Schwefel und Vulkanisationsaktivatoren.

2. Produktion von Reifenkomponenten

Die Reifenproduktionstechnologie sieht eine solche Produktionsphase wie die Herstellung von Reifenkomponenten vor, die aus mehreren parallelen Prozessen besteht, wie zum Beispiel:

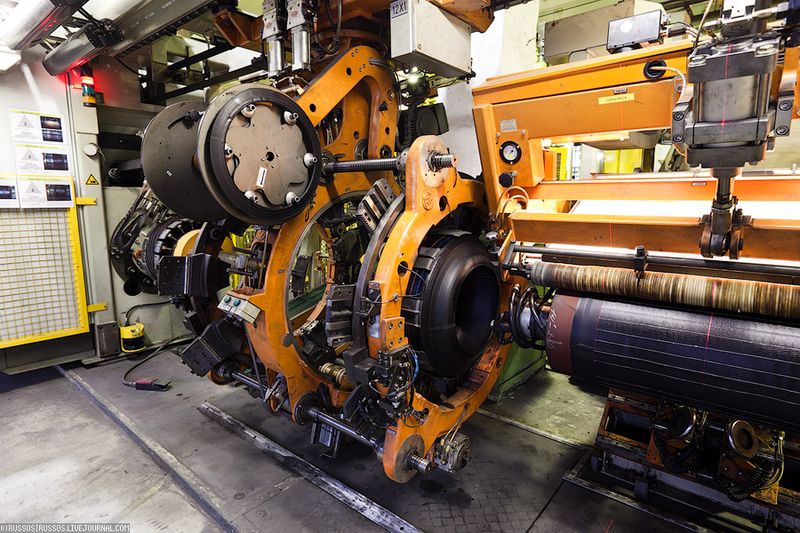

3. Montage und Vulkanisation von Autoreifen

Die Montage des Reifens ist der dritte Produktionsschritt und erfolgt auf der Montagetrommel durch sukzessives Aufeinanderlegen von Karkasse, Wulst und Lauffläche mit den Seitenwänden des Reifens, wonach der Vulkanisationsvorgang folgt.

Reifenproduktionstechnologie, Videoüberblick:

Viele Autobesitzer haben eine allgemeine Vorstellung von der Struktur von Autoreifen, aber nur wenige Menschen können sagen, wie Reifen hergestellt werden. Die häufigste Idee ist, dass Gummi in eine bestimmte Form gegossen wird, aus der dann das fertige Produkt gepresst wird.

Tatsächlich ist dies nicht der Fall, und die Herstellung von Autoreifen ist ein komplexer Hightech-Prozess, der hochentwickelte Spezialausrüstung, sorgfältige automatisierte Steuerung und die Beteiligung hochqualifizierter Spezialisten erfordert.

Ein bisschen Geschichte

Der erste Gummireifen wurde bereits 1846 von Robert William Thomson entwickelt. Damals interessierte sich niemand für seine Erfindung, und auf die Idee eines Luftreifens kam man erst 40 Jahre später zurück, als 1887 der Schotte John Dunlop auf die Idee kam, Reifen aus einem Reifen zu machen Wasserschlauch, steckte sie auf die Fahrradräder seines Sohnes und pumpte sie mit Luft.

Drei Jahre später schlug Charles Kingston Welch vor, Kammer und Reifen zu trennen, Drahtringe in die Ränder des Reifens einzusetzen und auf die Felge zu setzen, die dann eine Aussparung zur Mitte erhielt. Gleichzeitig wurden rationelle Methoden zum Montieren und Demontieren von Reifen vorgeschlagen, die es ermöglichten, Gummireifen an Autos zu verwenden.

Reifenherstellungsprozess

Woraus sind sie gemacht

Das Hauptmaterial, das bei der Herstellung von Reifen verwendet wird, ist Gummi, das aus Natur- oder Kunstkautschuk hergestellt wird. Je nach Mischungsverhältnis und beigemischtem Kautschuk erhält man am Ende Sommer- oder Winterreifen für Autos.

Also, in der Gummimischung z Sommerreifen hauptsächlich wird Kunstkautschuk hinzugefügt, so dass sich der Gummi als steifer und verschleißfester herausstellt, bei hohen Temperaturen nicht „schwimmt“ und einen zuverlässigen Grip auf der Fahrbahn bietet. Zur Herstellung von Winterreifen wird Naturkautschuk zugesetzt, wodurch der Gummi weicher und elastischer wird. Damit Winterreifen auch bei sehr strengen Frösten nicht "bräunen".

- Neben Kautschuk werden der Kautschukmischung viele weitere Komponenten wie Weichmacher, Füllstoffe, Ruß und Vulkanisationszusätze zugesetzt.

- Der Reifen besteht aus mehreren Elementen, die zu einem zusammengefasst sind: Karkasse oder Kord, Breaker-Schichten, Lauffläche, Wulst und Seitenteil.

Wie der Rahmen hergestellt wird

Der Kord des zukünftigen Reifens wird auf einer speziellen Maschine - einem "Gatter" - aus Metall-, Textil- oder Polymerfäden hergestellt. Aus vielen Drahtspulen laufen die Fäden an einer Stelle zusammen. BEI allgemein gesagt das Design ähnelt einem Webstuhl. Als nächstes gelangt die gewebte Schnur in den Extruder, wo sie gummiert wird.

Die fertige Karkasse wird anschließend in unterschiedlich breite Streifen geschnitten, um Reifen unterschiedlicher Abmessungen herzustellen. Und es wird für Lagerung und Transport zu Rollen gewickelt. Da unvulkanisierter Gummi sehr klebrig ist, werden Abstandshalter zwischen die Lagen eingelegt, um Schäden an der Karkasse zu vermeiden.

So entsteht ein Beschützer

Die nächste Produktionsstufe ist die Herstellung eines Protektors. Das gummierte Cordband wird in eine Maschine eingefädelt, die es zu einer Lauffläche extrudiert. Damit Arbeiter die Dimension des zukünftigen Reifens visuell schnell bestimmen können, werden farbige Linien mit Farbe auf die Lauffläche gezogen.

Die nächste Produktionsstufe ist die Herstellung eines Protektors. Das gummierte Cordband wird in eine Maschine eingefädelt, die es zu einer Lauffläche extrudiert. Damit Arbeiter die Dimension des zukünftigen Reifens visuell schnell bestimmen können, werden farbige Linien mit Farbe auf die Lauffläche gezogen.

Seitenteil

Der Reifenwulst besteht aus einem Wulstring und einer Schicht aus zähflüssigem, luftdichtem Gummi. Die Herstellung von Reifenwülsten beginnt damit, dass der Metalldraht gummiert, anschließend auf den erforderlichen Radius der Felge gedreht und in Kreise geschnitten wird. Danach erfolgt die Montage auf der Maschine. Weitere Details zu diesem Vorgang sind im Video zu sehen.

Montage

Der vorletzte Schritt ist die Montage des fertigen Reifens. Es wird auf der Maschine durchgeführt, die alle fertigen Elemente erhält. Die Maschine wird von zwei Arbeitern bedient: einem Monteur und einem Wiederlader.

Der erste hängt die Wulstringe auf, der zweite legt die Coils mit den Bauteilen ein. Danach erledigt die Maschine alles automatisch: Sie verbindet die Teile miteinander und bläst das Werkstück mit einem Brecher unter der Lauffläche mit Luft auf. Der fast fertige Reifen wird gewogen und auf Mängel untersucht. Dieser Vorgang ist auch auf Video zu sehen.

Aushärtung

Die letzte Stufe der Produktion ist die Vulkanisation. Der Reifen wird mit heißem Dampf bei einem Druck von 15 bar und einer Temperatur von etwa 200 Grad Celsius bearbeitet. Dabei werden Kautschuk, Ruß und verschiedene Zusatzstoffe gesintert und mit Formen ein Laufflächenmuster und Beschriftungen auf die Reifenoberfläche aufgebracht. Fertige Reifen werden auf die Einhaltung aller geforderten Eigenschaften geprüft.