Bandbreite kvs. Technische Eigenschaften von Regelventilen

Nenndurchmesser der Bewehrung. Dieser Wert gibt den lichten Durchmesser der Bewehrung an und wird Nenndurchmesser genannt. Einer der Hauptparameter von Regelventilen. Der kvs-Wert der Bewehrung hängt direkt von diesem Parameter ab. Meistens ist der Nenndurchmesser kleiner als der Durchmesser der Rohrleitung, wodurch Geld gespart werden kann. Bei der Berechnung eines Regelventils sollten Sie jedoch die Verluste am Konfusor und Diffusor berücksichtigen, die vor und nach dem Ventil auftreten , jeweils. In der Russischen Föderation sowie in Ländern ehemalige UdSSR Heutzutage findet man die Bezeichnung der Nennweite auch als DN (Nominal Diameter). Die Nennweite wird durch die Buchstaben DN oder DN mit Zusatz der Nennweite in Millimetern bezeichnet: Beispielsweise wird eine Nennweite mit einem Durchmesser von 150 mm als DN 150 (DN150) bezeichnet.

Regulatorische Haltung ist das Verhältnis zwischen dem größten Durchflusskoeffizienten und dem kleinsten Durchflusskoeffizienten. In der Praxis ist dies das Verhältnis zwischen der größten und der kleinsten geregelten Durchflussmenge (ansonsten unter gleichen Bedingungen).

Maximale Leckage im geschlossenen Zustand bezieht sich auch auf die charakteristischen Parameter der Armaturen. An Steuerventilen gegebener Wert oft als Prozentsatz des maximalen Durchflusses (Kvs, Avs, Cvs) ausgedrückt, und die Testbedingungen sind in der Norm IEC 534-4-1982 klar definiert. Wird der Leckagewert beispielsweise mit 0,01 % Kvs angegeben, bedeutet dies, dass im geschlossenen Zustand unter den Prüfbedingungen maximal ein Hundertstel Prozent Kvs (also 0,01 Kvs) der Prüfflüssigkeit durch das Ventil fließen wird. Wenn dieser Wert für den Betrieb des Geräts eine wichtige Rolle spielt, sollten Sie sich beim Hersteller über dessen Testbedingungen informieren oder eine höhere Dichte anfordern, sofern die technischen Möglichkeiten dieser Art von Armatur dies zulassen.

(Technische Universität)

Abteilung für APCP

Kursprojekt

„Berechnung und Auslegung eines Regelventils“

Abgeschlossen von: Student Gr. 891 Solntsev P.V.

Leiter: Syagaev N.A.

St. Petersburg 2003

1. Drosselklappenregler

Zum Transport von Flüssigkeiten und Gasen technologische Prozesse In der Regel werden Druckrohrleitungen verwendet. In ihnen bewegt sich die Strömung aufgrund des Drucks, der durch Pumpen (für Flüssigkeiten) oder Kompressoren (für Gase) erzeugt wird. Die Wahl der benötigten Pumpe bzw. des Kompressors erfolgt nach zwei Parametern: maximale Leistung und benötigter Druck.

Die maximale Produktivität wird durch die Anforderungen der technischen Vorschriften bestimmt, der zur Gewährleistung des maximalen Durchflusses erforderliche Druck wird nach den Gesetzen der Hydraulik berechnet, basierend auf der Streckenlänge, der Anzahl und den Werten der örtlichen Widerstände und der zulässigen Höchstgeschwindigkeit des Produkts in der Rohrleitung (für Flüssigkeiten – 2–3 m/s, für Gase – 20–30 m/s).

Die Änderung der Durchflussrate in einer Prozessleitung kann auf zwei Arten erfolgen:

Drosselung – Änderung des hydraulischen Widerstands der an der Rohrleitung installierten Drossel (Abb. 1a)

Bypassing – Änderung des hydraulischen Widerstands der Drossel, die an der Rohrleitung angebracht ist, die die Druckleitung mit der Saugleitung verbindet (Abb. 1b)

Die Wahl der Methode zur Änderung des Durchflusses hängt von der Art der verwendeten Pumpe oder des verwendeten Kompressors ab. Für die gängigsten Pumpen und Kompressoren der Branche können beide Methoden der Durchflussregelung eingesetzt werden.

Bei Verdrängerpumpen, wie z. B. Kolbenpumpen, ist nur ein Flüssigkeitsbypass zulässig. Eine Durchflussdrosselung ist für solche Pumpen nicht akzeptabel, weil Dies kann zum Ausfall der Pumpe oder Rohrleitung führen.

Bei Kolbenkompressoren kommen beide Regelungsarten zum Einsatz.

Die Änderung der Durchflussrate von Flüssigkeiten oder Gasen durch Drosselung ist die Hauptsteuerungsmaßnahme in automatischen Steuerungssystemen. Die zur Regulierung der Prozessparameter verwendete Drossel ist „ Aufsichtsbehörde ».

Das wichtigste statische Merkmal des Regulierungsorgans ist die Abhängigkeit des Durchflusses durch es vom Öffnungsgrad:

wobei q=Q/Q max – relativer Durchfluss

h=H/H max – relativer Verschlusshub des Regelkörpers

Diese Abhängigkeit heißt Strömungseigenschaften Regulierungsbehörde. Weil Die Regulierungsstelle ist Teil eines Rohrleitungsnetzes, das Abschnitte der Rohrleitung, Ventile, Rohrbögen, aufsteigende und absteigende Abschnitte umfasst. Seine Strömungscharakteristik spiegelt tatsächlich das Verhalten des hydraulischen Systems „Regulierungsstelle + Rohrleitungsnetz“ wider. Daher unterscheiden sich die Strömungseigenschaften zweier identischer Steuerelemente, die an unterschiedlich langen Rohrleitungen installiert sind, erheblich voneinander.

Ein Merkmal einer Regulierungsbehörde, die unabhängig von ihren externen Verbindungen ist – „ Durchsatzcharakteristik" Diese Abhängigkeit von der relativen Leistungsfähigkeit der Regulierungsbehörde S von seiner relativen Entdeckung H, d.h.

wobei: s=K v /K vy – relative Kapazität

Weitere Indikatoren zur Auswahl einer Regulierungsbehörde sind: der Durchmesser ihrer Anschlussflansche Du, der maximal zulässige Druck Ru, die Temperatur T und die Eigenschaften des Stoffes. Der Index „y“ gibt den bedingten Wert der Indikatoren an, was durch die Unmöglichkeit erklärt wird, deren genaue Einhaltung für serielle Regulierungsbehörden sicherzustellen. Da die Durchflusscharakteristik des Reglers vom hydraulischen Widerstand des Rohrleitungsnetzes, in dem er eingebaut ist, abhängt, ist es notwendig, diese Charakteristik anpassen zu können. Regulierungsbehörden, die die Möglichkeit solcher Anpassungen zulassen, sind „ Steuerventile" Sie verfügen über massive oder hohlzylindrische Kolben, mit denen das Profil geändert werden kann, um die erforderlichen Durchflusseigenschaften zu erzielen. Um die Anpassung der Durchflusseigenschaften zu erleichtern, werden Ventile mit hergestellt verschiedene Arten Durchsatzcharakteristik: linear und gleichprozentig.

Bei Ventilen mit linearer Kennlinie ist die Erhöhung der Durchflusskapazität proportional zum Kolbenhub, d. h.

wobei: a der Proportionalitätskoeffizient ist.

Bei Ventilen mit gleicher prozentualer Durchflusscharakteristik beträgt die Erhöhung Bandbreite proportional zum Kolbenhub und dem aktuellen Durchsatzwert, d.h.

ds=a*K v *dh (4)

Je größer der hydraulische Widerstand des Rohrleitungsnetzes ist, desto größer ist der Unterschied zwischen Durchsatz und Strömungseigenschaften. Verhältnis der Ventilkapazität zur Netzwerkkapazität – hydraulisches Modul des Systems:

n=K vy /K vT (5)

Mit Werten n>1,5 Ventile mit linearer Durchflusskennlinie sind aufgrund der Variabilität des Proportionalitätskoeffizienten ungeeignet A während des gesamten Kurses. Bei Regelventilen mit gleichprozentiger Durchflusskennlinie ist die Durchflusskennlinie bei Werten nahezu linear N von 1,5 bis 6. Da der Durchmesser der Prozessleitung Dt üblicherweise mit einer Reserve gewählt wird, kann es vorkommen, dass ein Regelventil mit gleichem oder ähnlichem Nenndurchmesser Dn eine Überkapazität und dementsprechend ein Hydraulikmodul aufweist. Um den Durchsatz des Ventils zu reduzieren, ohne seine Anschlussmaße zu verändern, produzieren Hersteller Ventile, die sich nur im Durchmesser des Sitzes Dc unterscheiden.

2. Aufgabe für ein Kursprojekt

Option Nr. 7

3. Berechnung von Regelventilen

1. Bestimmung der Reynolds-Zahl

r=988,07 kg/m 3 (für Wasser bei 50 o C) [Tabelle. 2]

m=551*10 -6 Pa*s [Tab. 3]

Re > 10000, daher ist das Strömungsregime turbulent.

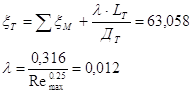

2. Bestimmung des Druckverlustes in einem Rohrleitungsnetz bei maximalem Durchfluss

, x Mvent =4,4, x Mcolen =1,05 [Tabelle. 4]

, x Mvent =4,4, x Mcolen =1,05 [Tabelle. 4] 3. Bestimmung des Druckabfalls am Steuerventil bei maximalem Durchfluss

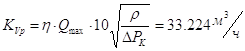

4. Ermittlung des berechneten Wertes der bedingten Kapazität des Regelventils:

, wobei h=1,25 - Sicherheitsfaktor

, wobei h=1,25 - Sicherheitsfaktor 5. Auswahl eines Regelventils mit der nächsthöheren Leistung K Vy (nach K Vз und DN):

wählen Doppelsitz-Steuerventil aus Gusseisen 25 Std. 30 NM

bedingter Druck 1,6 MPa

bedingtes Bestehen 50 mm

bedingte Fähigkeit 40 m3/h

Durchsatzcharakteristik linear, gleichprozentig

Art der Aktion ABER

Material Grauguss

Temperatur der kontrollierten Umgebung von –15 bis +300

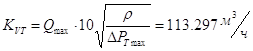

6. Bestimmung der Kapazität des Pipelinenetzes

7. Bestimmung des hydraulischen Moduls des Systems

Koeffizient, der den Grad der Verringerung des Durchflussquerschnitts des Ventilsitzes relativ zum Durchflussquerschnitt der Flansche angibt K = 0,6 [Tabelle. 1]

4. Profilierung des Steuerventilkolbens

Durch die Herstellung einer speziell geformten Fensterfläche werden die erforderlichen Strömungseigenschaften des Regelventils sichergestellt. Das optimale Kolbenprofil wird durch Berechnung des hydraulischen Widerstands des Drosselpaars (Kolben – Sitz) als Funktion der relativen Öffnung des Steuerventils ermittelt.

8. Bestimmung des hydraulischen Widerstandskoeffizienten des Ventils

9. Bestimmung des hydraulischen Widerstandskoeffizienten des Steuerventils in Abhängigkeit vom relativen Hub des Kolbens

x dr - hydraulischer Widerstandskoeffizient des Drosselklappenpaares x 0 =2,4 [Tabelle. 5]

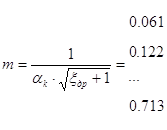

10. Gemäß dem Zeitplan in [Abb. 5] wird der Wert a k für den relativen Querschnitt des Drosselpaares ermittelt

Der Wert von m wird mit der Formel angegeben:

.

.

Die Bestimmung neuer Werte von m wird fortgesetzt, bis der neue Maximalwert von m um weniger als 5 % vom vorherigen abweicht.

Es besteht die Meinung, dass die Auswahl eines Dreiwegeventils keine Vorberechnungen erfordert. Diese Meinung basiert auf der Annahme, dass der Gesamtdurchfluss durch das AB-Rohr nicht vom Hub der Stange abhängt und immer konstant ist. In Wirklichkeit schwankt der Durchfluss durch das gemeinsame Rohr AB in Abhängigkeit vom Hub der Stange, und die Amplitude der Schwankung hängt von der Autorität des Dreiwegeventils im geregelten Bereich und seinen Durchflusseigenschaften ab.

Berechnungsmethode für ein Dreiwegeventil

Berechnung des Dreiwegeventils in folgender Reihenfolge durchgeführt:

- 1. Auswahl der optimalen Strömungseigenschaften.

- 2. Bestimmung der Regelfähigkeit (Ventilautorität).

- 3. Bestimmung von Durchsatz und Nennweite.

- 4. Auswahl des elektrischen Antriebs des Steuerventils.

- 5. Auf Geräusche und Kavitation prüfen.

Auswahl einer Durchflusscharakteristik

Die Abhängigkeit des Durchflusses durch das Ventil vom Hub der Stange wird als Durchflusskennlinie bezeichnet. Die Art der Strömungscharakteristik wird durch die Form des Ventils und des Ventilsitzes bestimmt. Da ein Dreiwegeventil über zwei Schieber und zwei Sitze verfügt, verfügt es auch über zwei Durchflusskennlinien: die erste ist die Geradehubkennlinie (A-AB) und die zweite die Senkrechthubkennlinie (B-AB).

Linear/linear. Der Gesamtdurchfluss durch das AB-Rohr ist nur dann konstant, wenn die Ventilautorität gleich 1 ist, was praktisch nicht gewährleistet werden kann. Der Betrieb eines Dreiwegeventils mit einer Autorität von 0,1 führt dazu, dass die Gesamtdurchflussrate bei Bewegung der Spindel schwankt und zwischen 100 % und 180 % liegt. Daher werden Ventile mit linear/linearer Kennlinie in Systemen eingesetzt, die unempfindlich gegenüber Durchflussschwankungen sind, oder in Systemen mit einer Ventilautorität von mindestens 0,8.

Logarithmisch/logarithmisch. Die minimalen Schwankungen des Gesamtdurchflusses durch das AB-Rohr bei Dreiwegeventilen mit logarithmischer/logarithmischer Durchflusskennlinie werden bei einer Ventilautorität von 0,2 beobachtet. Gleichzeitig nimmt eine Verringerung der Autorität relativ zum angegebenen Wert zu und eine Erhöhung verringert die Gesamtdurchflussrate durch das AB-Rohr. Die Durchflussschwankung im Autoritätsbereich von 0,1 bis 1 beträgt +15 % bis -55 %.

Logarithmisch/linear. Dreiwegeventile mit logarithmisch-linearer Durchflusskennlinie werden eingesetzt, wenn die durch die Leitungen A-AB und B-AB verlaufenden Zirkulationsringe einer Regelung nach unterschiedlichen Gesetzmäßigkeiten bedürfen. Die Stabilisierung der Durchflussrate während der Ventilschaftbewegung erfolgt bei einer Autorität von 0,4. Die Schwankung des Gesamtdurchflusses durch das AB-Rohr im Normbereich von 0,1 bis 1 beträgt +50 % bis -30 %. Regelventile mit logarithmisch-linearer Durchflusscharakteristik werden häufig in Regelgeräten von Heizungsanlagen und Wärmetauschern eingesetzt.

Autoritätsberechnung

Die Autorität des Dreiwegeventils ist gleich dem Verhältnis des Druckverlusts am Ventil zum Druckverlust am Ventil und der geregelten Strecke. Der Autoritätswert für Dreiwegeventile bestimmt die Schwankungsbreite des Gesamtdurchflusses durch Anschluss AB.

Eine Abweichung von 10 % des momentanen Durchflusses durch Anschluss AB während der Spindelbewegung wird bei den folgenden Autoritätswerten bereitgestellt:

- A+ = (0,8-1,0) – für ein Ventil mit linearer/linearer Kennlinie.

- A+ = (0,3-0,5) – für ein Ventil mit logarithmisch/linearer Kennlinie.

- A+ = (0,1-0,2) – für ein Ventil mit logarithmischer/logarithmischer Kennlinie.

Bandbreitenberechnung

Die Abhängigkeit des Druckverlustes am Ventil vom Durchfluss wird durch den Durchflusskoeffizienten Kvs charakterisiert. Der Kvs-Wert ist numerisch gleich der Durchflussmenge in m³/h durch ein vollständig geöffnetes Ventil, bei dem der Druckverlust darüber 1 bar beträgt. Normalerweise ist der Kvs-Wert eines Dreiwegeventils für den Hub A-AB und B-AB gleich, es gibt jedoch Ventile mit unterschiedlichen Kapazitätswerten für jeden Hub.

Wenn man weiß, dass sich der Druckverlust am Ventil um das „n²“-fache ändert, wenn sich die Durchflussrate um das „n“-fache ändert, ist es nicht schwierig, den erforderlichen Kvs-Wert des Steuerventils zu bestimmen, indem man die berechnete Durchflussrate und den berechneten Druckverlust einsetzt Gleichung. Wählen Sie aus der Nomenklatur ein Dreiwegeventil aus, dessen Leistungskoeffizientenwert dem als Ergebnis der Berechnung erhaltenen Wert am nächsten kommt.

Auswahl des Elektroantriebs

Der elektrische Antrieb ist auf das zuvor ausgewählte Dreiwegeventil abgestimmt. Es wird empfohlen, elektrische Stellantriebe aus der in den Ventilspezifikationen angegebenen Liste kompatibler Geräte auszuwählen und dabei Folgendes zu beachten:

- Die Aktor- und Ventilschnittstellen müssen kompatibel sein.

- Der Hub der elektrischen Antriebsstange darf nicht kleiner sein als der Hub des Ventilschafts.

- Abhängig von der Trägheit der Regelstrecke sollten Antriebe mit unterschiedlichen Betriebsgeschwindigkeiten eingesetzt werden.

- Der maximale Druckabfall am Ventil, bei dem der Antrieb das Ventil schließen kann, hängt von der Schließkraft des Antriebes ab.

- Der gleiche elektrische Antrieb sorgt für die Absperrung eines Dreiwegeventils, das für die Mischung und Aufteilung des Durchflusses bei unterschiedlichen Druckverlusten sorgt.

- Die Versorgungsspannung und das Steuersignal des Antriebs müssen mit der Versorgungsspannung und dem Steuersignal der Steuerung übereinstimmen.

- Bei Drehventilen kommen Dreh-Dreiwegeventile zum Einsatz, bei linearen Elektroantrieben Sitzventile.

Berechnung der Möglichkeit einer Kavitation

Kavitation ist die Bildung von Dampfblasen in einer Wasserströmung, die sich manifestiert, wenn der Druck darin unter den Sättigungsdruck von Wasserdampf sinkt. Die Bernoulli-Gleichung beschreibt den Effekt einer zunehmenden Strömungsgeschwindigkeit und eines abnehmenden Drucks darin, der auftritt, wenn der Strömungsquerschnitt verengt wird. Der Strömungsbereich zwischen dem Schieber und dem Sitz eines Dreiwegeventils ist die Verengung, in der der Druck auf den Sättigungsdruck abfallen kann, und der Ort, an dem sich am wahrscheinlichsten Kavitation bildet. Dampfblasen sind instabil, sie entstehen schlagartig und kollabieren auch schlagartig, was dazu führt, dass Metallpartikel von der Ventildichtung weggefressen werden, was unweigerlich zu deren vorzeitigem Verschleiß führt. Neben dem Verschleiß führt Kavitation zu einer erhöhten Geräuschentwicklung beim Ventilbetrieb.

Die Hauptfaktoren, die das Auftreten von Kavitation beeinflussen:

- Wassertemperatur – je höher sie ist, desto größer ist die Wahrscheinlichkeit, dass Kavitation auftritt.

- Der Wasserdruck herrscht vor dem Regelventil. Je höher er ist, desto geringer ist die Wahrscheinlichkeit, dass Kavitation auftritt.

- Zulässige Druckverluste – je höher sie sind, desto höher ist die Wahrscheinlichkeit einer Kavitation. Hierbei ist zu beachten, dass in der Ventilstellung kurz vor dem Schließen der Drosseldruck am Ventil tendenziell dem im Regelbereich vorhandenen Druck entspricht.

- Die Kavitationscharakteristik eines Dreiwegeventils wird durch die Eigenschaften des Drosselelements des Ventils bestimmt. Der Kavitationskoeffizient ist für verschiedene Arten von Regelventilen unterschiedlich und sollte in deren technischen Eigenschaften angegeben werden. Da die meisten Hersteller diesen Wert jedoch nicht angeben, umfasst der Berechnungsalgorithmus einen Bereich der wahrscheinlichsten Kavitationskoeffizienten.

Ein Kavitationstest kann zu folgendem Ergebnis führen:

- „Nein“ – es wird definitiv keine Kavitation geben.

- „Möglich“ – bei einigen Ventilen kann es zu Kavitation kommen; es wird empfohlen, einen der oben beschriebenen Einflussfaktoren zu ändern.

- „Ja“ – es wird definitiv Kavitation geben; einer der Faktoren, die das Auftreten von Kavitation beeinflussen.

Lärmberechnungen

Eine hohe Strömungsgeschwindigkeit im Einlass eines Dreiwegeventils kann zu einem hohen Geräuschpegel führen. Für die meisten Räume, in denen Regelventile installiert sind, liegt der zulässige Geräuschpegel bei 35-40 dB(A), was einer Geschwindigkeit im Ventileintritt von ca. 3 m/s entspricht. Daher wird bei der Auswahl eines Dreiwegeventils davon abgeraten, die angegebene Geschwindigkeit zu überschreiten.

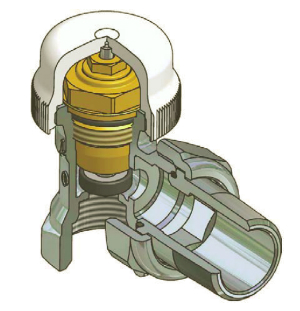

), in dessen Inneren sich ein Balgbehälter befindet, der mit einem Arbeitsmedium (Gas, Flüssigkeit, Feststoff) mit hohem Volumenausdehnungskoeffizienten gefüllt ist. Wenn sich die Temperatur der den Balg umgebenden Luft ändert, dehnt sich das Arbeitsmedium aus oder zieht sich zusammen, wodurch der Balg verformt wird, was wiederum auf den Ventilschaft einwirkt und ihn öffnet oder schließt ( Reis. 1).

Reis. 1. Funktionsdiagramm des Thermostatventils

Die wichtigste hydraulische Eigenschaft eines Thermostatventils ist seine Durchflusskapazität Kv. Dies ist der Wasserdurchfluss, den das Ventil durchlassen kann, wenn der Druckabfall darüber 1 bar beträgt. Index " V„ bedeutet, dass sich der Koeffizient auf den stündlichen Volumenstrom bezieht und in m 3 / h gemessen wird. Wenn Sie die Ventilkapazität und den Wasserdurchfluss kennen, können Sie den Druckverlust über das Ventil mithilfe der Formel bestimmen:

Δ P k = ( V / K v) 2 100, kPa.

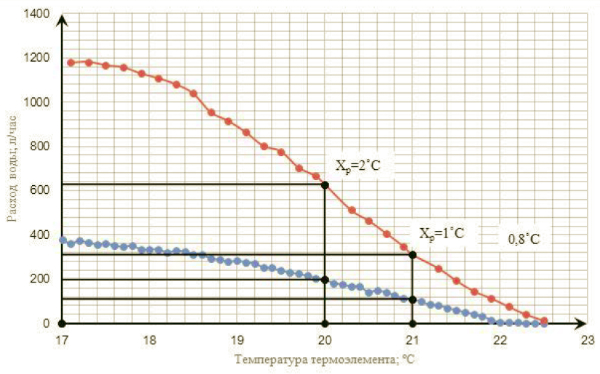

Regelventile haben je nach Öffnungsgrad unterschiedliche Durchflusskapazitäten. Die Kapazität eines vollständig geöffneten Ventils wird durch angegeben Kvs. Der Druckverlust an einem thermostatischen Heizkörperventil wird bei hydraulischen Berechnungen in der Regel nicht bei vollständiger Öffnung, sondern für einen bestimmten Proportionalitätsbereich ermittelt - X P.

X p ist der Betriebsbereich des Thermostatventils im Bereich von der Lufttemperatur bei vollständiger Schließung (Punkt S im Regeldiagramm) bis zum vom Benutzer eingestellten Wert der zulässigen Temperaturabweichung. Wenn zum Beispiel der Koeffizient Kv an .. gegeben X p = S– 2 und das Thermoelement in einer solchen Position installiert ist, dass das Ventil bei einer Lufttemperatur von 22 °C vollständig geschlossen ist, dann entspricht dieser Koeffizient der Position des Ventils bei einer Umgebungstemperatur von 20 °C.

Daraus können wir schließen, dass die Lufttemperatur im Raum zwischen 20 und 22 °C schwankt. Index XP beeinflusst die Genauigkeit der Temperaturerhaltung. Bei XP = (S– 1) Der Bereich zur Aufrechterhaltung der Innenlufttemperatur liegt innerhalb von 1 ˚С. Bei XP = (S– 2) – Bereich 2 ˚С. Zone X p = ( S– max) charakterisiert den Betrieb des Ventils ohne temperaturempfindliches Element.

Gemäß GOST 30494-2011 „Wohn- und öffentliche Gebäude. Parameter des Mikroklimas in Innenräumen: Während der kalten Jahreszeit liegen die optimalen Temperaturen im Wohnzimmer zwischen 20 und 22 °C, d. h. der Temperaturbereich in den Wohnräumen von Gebäuden sollte 2 °C betragen. Um Wohngebäude zu berechnen, ist es daher notwendig, die Durchsatzwerte bei auszuwählen XP = (S – 2).

Reis. 2. Thermostatventil VT.031

An Reis. 3 Die Ergebnisse des Prüfstandtests werden angezeigt ( Reis. 2) mit Thermostatelement VT.5000 auf „3“ eingestellt. Punkt S In der Grafik ist dies der theoretische Schließpunkt des Ventils. Dies ist die Temperatur, bei der das Ventil einen so geringen Durchfluss aufweist, dass es als praktisch geschlossen betrachtet werden kann.

Reis. 3. Schließplan des Ventils VT.031 mit Thermoelement VT.5000 (Pos. 3) bei einer Druckdifferenz von 10 kPa

Wie in der Grafik zu sehen ist, schließt das Ventil bei einer Temperatur von 22 °C. Wenn die Lufttemperatur sinkt, erhöht sich die Ventilkapazität. Die Grafik zeigt den Wasserdurchfluss durch das Ventil bei einer Temperatur von 21 ( S– 1) und 22 ( S– 2) ˚С.

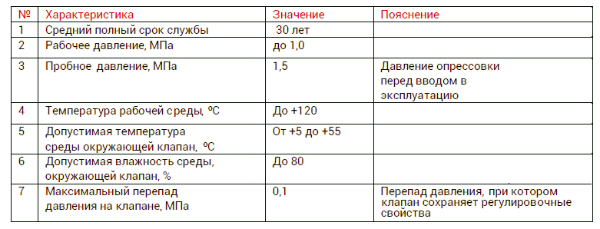

IN Tisch 1 Die Passwerte des Durchsatzes des Thermostatventils VT.031 werden bei verschiedenen dargestellt XP.

Tabelle 1. Typenschildwerte der Ventilkapazität VT.031

Die Ventile werden auf einem speziellen Stand getestet (siehe Abbildung). Reis. 4. Während der Tests wird ein konstanter Druckabfall über dem Ventil von 10 kPa aufrechterhalten. Die Lufttemperatur wird mithilfe eines thermostatischen Wasserbades simuliert, in das der Thermokopf eingetaucht ist. Die Temperatur des Wassers im Bad steigt allmählich an und der Wasserfluss durch das Ventil wird aufgezeichnet, bis es vollständig geschlossen ist.

Reis. 4. Prüfstandstest des Ventils VT.032 auf Durchflusskapazität gemäß GOST 30815-2002

Neben den Durchflusswerten zeichnen sich Thermostatventile durch Indikatoren wie den maximalen Druckabfall aus. Hierbei handelt es sich um einen solchen Druckabfall am Ventil, bei dem es seine Passkontrolleigenschaften beibehält, keine Geräusche erzeugt und bei dem auch nicht alle Ventilelemente einem vorzeitigen Verschleiß unterliegen.

Je nach Ausführung weisen Thermostatventile unterschiedliche maximale Druckabfallwerte auf. Bei den meisten Thermostat-Heizkörperventilen auf dem Markt beträgt dieser Wert 20 kPa. Gleichzeitig sollte gemäß Abschnitt 5.2.4 von GOST 30815-2002 die Temperatur, bei der das Ventil bei maximalem Druckabfall schließt, nicht um mehr als 1 °C von der Schließtemperatur bei einer Druckdifferenz von 10 kPa abweichen.

Von der Tabelle an Reis. 5 Es ist zu erkennen, dass das Ventil VT.031 bei 22 °C mit einem Druckabfall von 10 kPa und der Thermoelementeinstellung „3“ schließt.

Reis. 5. Schließdiagramme des Ventils VT.031 mit Thermoelement VT.5000 bei einem Druckabfall von 10 kPa (blaue Linie) und 100 kPa (rote Linie)

Bei einer Druckdifferenz von 100 kPa schließt das Ventil bei einer Temperatur von 22,8˚C. Der Einfluss des Differenzdrucks beträgt 0,8 ˚C. Unter realen Betriebsbedingungen eines solchen Ventils mit Druckabfällen von 0 bis 100 kPa liegt der Ventilschließtemperaturbereich bei Einstellung des Thermoelements auf die Zahl „3“ zwischen 22 und 23 °C.

Wenn unter realen Betriebsbedingungen der Druckabfall am Ventil über das Maximum ansteigt, kann das Ventil unzulässige Geräusche erzeugen und seine Eigenschaften weichen erheblich von den Spezifikationen ab.

Was verursacht einen Anstieg des Druckabfalls an einem Thermostatventil während des Betriebs? Tatsache ist, dass sich bei modernen Zweirohrheizungen der Kühlmittelfluss im System ständig ändert, abhängig vom aktuellen Wärmeverbrauch. Einige Thermostate öffnen, andere schließen. Änderungen der Durchflussraten zwischen den Abschnitten führen zu Änderungen in der Druckverteilung.

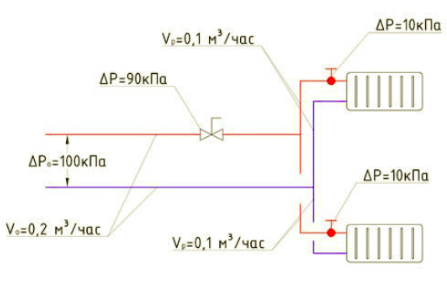

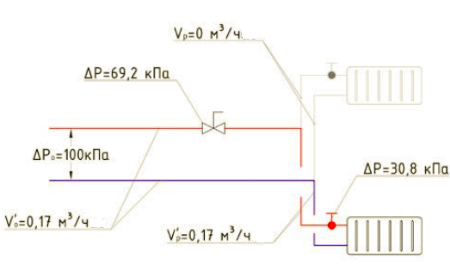

Betrachten Sie zum Beispiel die einfachste Schaltung ( Reis. 6) mit zwei Strahlern. Vor jedem Heizkörper ist ein Thermostatventil installiert. In der gemeinsamen Leitung befindet sich ein Steuerventil.

Reis. 6. Konstruktionsdiagramm mit zwei Heizkörpern

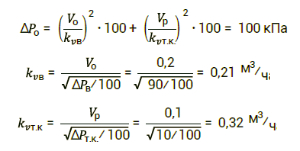

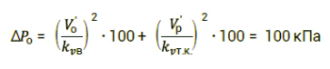

Nehmen wir an, dass der Druckverlust an jedem Thermostatventil 10 kPa beträgt, der Druckverlust am Ventil 90 kPa beträgt, der gesamte Kühlmitteldurchfluss 0,2 m 3 /h beträgt und der Kühlmitteldurchfluss durch jeden Kühler 0,1 m 3 /h beträgt. Druckverluste in Rohrleitungen vernachlässigen wir. Der Gesamtdruckverlust in diesem System beträgt 100 kPa und wird auf einem konstanten Niveau gehalten. Die Hydraulik eines solchen Systems kann durch das folgende Gleichungssystem dargestellt werden:

Wo V o – Gesamtdurchfluss, m 3 / h, Vр – Durchflussmenge durch Heizkörper, m 3 / h, kv c – Ventilkapazität, m 3 /h, kv Weil – Kapazität der Thermostatventile, m 3 /h, Δ P c – Druckabfall über dem Ventil, Pa, Δ P tk – Druckabfall über dem Thermostatventil, Pa.

Reis. 7. Konstruktionsdiagramm bei ausgeschaltetem Kühler

Nehmen wir an, dass in dem Raum, in dem der obere Kühler installiert ist, die Temperatur gestiegen ist und das Thermostatventil den Kühlmittelfluss durch ihn vollständig blockiert hat ( Reis. 7). In diesem Fall erfolgt der gesamte Durchfluss nur durch den unteren Kühler. Der Druckabfall im System wird durch die folgende Formel ausgedrückt:

wobei V o ′ der Gesamtdurchfluss im System nach dem Ausschalten eines Thermostatventils ist, m 3 / h, V p ′ der Kühlmitteldurchfluss durch den Kühler, in diesem Fall gleich dem Gesamtdurchfluss; m 3 / h.

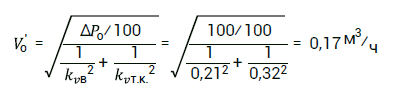

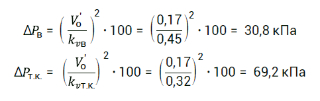

Wenn wir berücksichtigen, dass der Druckabfall konstant gehalten wird (gleich 100 kPa), können wir die Durchflussrate bestimmen, die sich im System einstellt, nachdem einer der Heizkörper ausgeschaltet wird.

Der Druckverlust am Ventil nimmt ab, da der Gesamtdurchfluss durch das Ventil von 0,2 auf 0,17 m 3 /h gesunken ist. Im Gegenteil erhöht sich der Druckverlust am Thermostatventil, da der Durchfluss durch dieses von 0,1 auf 0,17 m 3 /h angestiegen ist. Der Druckverlust am Ventil und Thermostatventil beträgt:

Aus den obigen Berechnungen können wir schließen, dass der Druckabfall am Thermostatventil des unteren Heizkörpers beim Öffnen und Schließen des Thermostatventils des oberen Heizkörpers zwischen 10 und 30,8 kPa schwankt.

Aber was passiert, wenn beide Ventile den Kühlmittelfluss blockieren? In diesem Fall ist der Druckverlust am Ventil gleich Null, da keine Kühlmittelbewegung durch das Ventil stattfindet. Daher entspricht die Druckdifferenz vor dem Schieber/nach dem Schieber in jedem Heizkörperventil dem verfügbaren Druck und beträgt 100 kPa.

Werden Ventile verwendet, deren zulässiger Druckabfall kleiner als dieser Wert ist, kann es vorkommen, dass das Ventil öffnet, obwohl kein wirklicher Bedarf dafür besteht. Daher muss der Druckabfall im geregelten Teil des Netzes geringer sein als der maximal zulässige Druckabfall an jedem Thermostat.

Nehmen wir an, dass statt zwei Heizkörpern eine bestimmte Anzahl Heizkörper im System verbaut sind. Wenn irgendwann alle Thermostate bis auf einen schließen, tendiert der Druckverlust am Ventil gegen 0 und der Druckverlust am offenen Thermostatventil tendiert zum verfügbaren Druck, d. h. in unserem Beispiel 100 kPa.

In diesem Fall tendiert der Kühlmitteldurchfluss durch den offenen Kühler zu folgendem Wert:

Das heißt, im ungünstigsten Fall (wenn nur einer der vielen Heizkörper offen bleibt) erhöht sich die Durchflussmenge am offenen Heizkörper um mehr als das Dreifache.

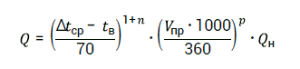

Wie stark ändert sich die Leistung des Heizgeräts bei einer solchen Erhöhung des Durchflusses? Wärmeableitung Q Der Gliederheizkörper wird nach der Formel berechnet:

Wo Q n – Nennleistung des Heizgeräts, W, Δ T av – Durchschnittstemperatur des Heizgeräts, ˚С, T c – Innenlufttemperatur, ˚С, V pr – Kühlmittelfluss durch das Heizgerät, N– Abhängigkeitskoeffizient der Wärmeübertragung von der Durchschnittstemperatur des Geräts, P– Abhängigkeitskoeffizient der Wärmeübertragung vom Kühlmittelfluss.

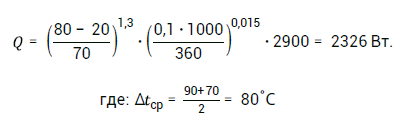

Nehmen wir an, dass das Heizgerät eine Nennwärmeleistung hat Q n = 2900 W, Auslegungsparameter des Kühlmittels 90/70 ˚С. Als Koeffizienten für den Heizkörper werden angenommen: N= 0,3, p = 0,015. Im Berechnungszeitraum hat ein solches Heizgerät bei einem Durchfluss von 0,1 m 3 /h folgende Leistung:

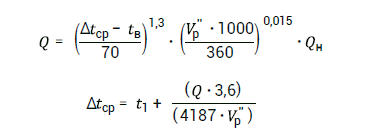

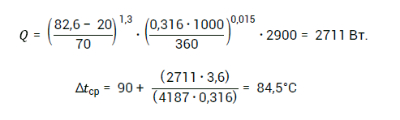

Um die Leistung des Geräts bei Vр’’=0,316 m³⁄h herauszufinden, ist es notwendig, das Gleichungssystem zu lösen:

Mit der Methode der sukzessiven Approximation erhalten wir eine Lösung für dieses Gleichungssystem:

Daraus lässt sich schließen, dass in einer Heizungsanlage unter ungünstigsten Bedingungen, wenn alle Heizgeräte außer einem in der Umgebung geschlossen sind, der Druckabfall am Thermostatventil auf den verfügbaren Druck ansteigen kann. Im angegebenen Beispiel erhöht sich bei einem verfügbaren Druck von 100 kPa die Durchflussrate um das Dreifache, während die Leistung des Geräts nur um 17 % steigt.

Eine Erhöhung der Leistung des Heizgeräts führt zu einem Anstieg der Lufttemperatur im beheizten Raum, was wiederum zum Schließen des Thermostatventils führt. Daher sind Schwankungen des Druckabfalls am Thermostatventil während des Betriebs innerhalb des angegebenen maximalen Differenzwerts akzeptabel und führen nicht zu einer Störung der Anlage.

Gemäß GOST 30815-2002 wird der maximale Druckabfall am Thermostatventil vom Hersteller auf der Grundlage der Einhaltung der Anforderungen an Geräuschlosigkeit und Beibehaltung der Regeleigenschaften bestimmt. Die Herstellung eines Ventils mit einem weiten Bereich zulässiger Druckverluste ist jedoch mit gewissen konstruktiven Schwierigkeiten verbunden. Auch an die Präzision der Fertigung von Ventilteilen werden besondere Anforderungen gestellt.

Die meisten Hersteller produzieren Ventile mit einem maximalen Druckabfall von 20 kPa.

Eine Ausnahme bilden die Ventile VALTEC VT.031 und VT.032 () mit einem maximalen Druckabfall von 100 kPa ( Reis. 8) und Ventile der Giacomini-Serie R401–403 mit einem maximalen Druckabfall von 140 kPa ( Reis. 9).

Reis. 8. Technische Eigenschaften der Heizkörperventile VT.031, VT.032

Reis. 9. Fragment der technischen Beschreibung des Thermostatventils Giacomin R403

Reis. 10. Fragment der technischen Beschreibung des Thermostatventils

Beim Studium der technischen Dokumentation ist Vorsicht geboten, da einige Hersteller die Praxis der Banker übernommen haben – das Einfügen von kleinem Text in Notizen.

An Reis. 10 Es wird ein Ausschnitt aus der technischen Beschreibung eines Thermostatventiltyps vorgestellt. Die Hauptsäule zeigt einen maximalen Druckabfall von 0,6 bar (60 kPa) an. Allerdings gibt es in der Fußnote den Hinweis, dass der tatsächliche Arbeitsbereich des Ventils auf lediglich 0,2 bar (20 kPa) begrenzt ist.

Reis. 11. Thermostatventilschieber mit axialer Dichtungsbefestigung

Die Verengung wird durch Geräusche verursacht, die bei hohen Druckabfällen im Ventil entstehen. Dies gilt in der Regel für Ventile mit veralteter Spulenkonstruktion, bei denen der Dichtungsgummi einfach mit einer Niete oder Schraube in der Mitte befestigt wird ( Reis. elf).

Bei großen Druckabfällen beginnt die Dichtung eines solchen Ventils aufgrund des unvollständigen Kontakts mit der Spulenplatte zu vibrieren, was zu akustischen Wellen (Geräuschen) führt.

Der erhöhte zulässige Druckabfall bei VALTEC- und Giacomini-Ventilen wird durch eine grundsätzlich unterschiedliche Gestaltung der Schieberbaugruppen erreicht. Insbesondere die VT.031-Ventile verwenden einen Spulenkolben aus Messing, der mit EPDM-Elastomer „ausgekleidet“ ist ( Reis. 12).

Reis. 12. Ansicht der Ventilspulenbaugruppe VT.031

Heutzutage gehört die Entwicklung von Thermostatventilen mit einem breiten Betriebsdruckabfallbereich zu den Prioritäten der Spezialisten vieler Unternehmen.

- Auf dieser Grundlage können folgende Empfehlungen für die Auslegung von Heizungsanlagen mit Thermostatventilen gegeben werden:

- Es wird empfohlen, den Leistungskoeffizienten eines Thermostatventils anhand des zulässigen Temperaturbereichs des versorgten Raums zu bestimmen. Beispielsweise liegen für Wohnzimmer gemäß GOST 30494-2011 die optimalen Parameter der Innenluft im Bereich von 20–22 °C. Der Kv-Wert wird in diesem Fall bei Xp = S – 2 angenommen.

In Räumen der Kategorie 3a (Räume mit hohem Personenaufkommen, in denen sich die Menschen überwiegend im Sitzen ohne Outdoor-Bekleidung aufhalten) liegt der optimale Temperaturbereich bei 20–21 °C. Für diese Räume wird empfohlen, den Kv-Wert bei Xp = S – 1 anzusetzen. - An den Zirkulationsringen des Heizsystems müssen Vorrichtungen (Bypassventile oder Differenzdruckregler) installiert werden, um den maximalen Druckabfall zu begrenzen, damit der Druckabfall am Ventil den maximalen Nennwert nicht überschreitet.

Lassen Sie uns einige Beispiele für die Auswahl und Installation von Geräten zur Begrenzung des Druckabfalls im Bereich mit Thermostatventilen geben.

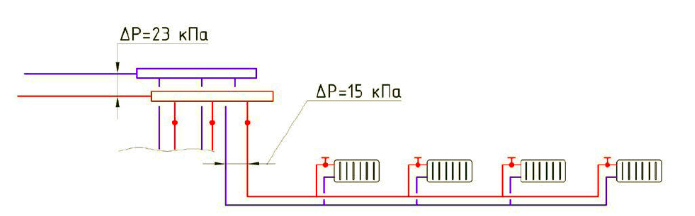

Beispiel 1. Geschätzter Druckverlust in einer Wohnungsheizungsanlage ( Reis. 13), einschließlich Thermostatventile, beträgt 15 kPa. Der maximale Druckabfall an Thermostatventilen beträgt 20 kPa (0,2 bar). Der Druckverlust am Kollektor, einschließlich der Verluste an Wärmezählern, Ausgleichsventilen und anderen Armaturen, wird mit 8 kPa angenommen. Dadurch beträgt der Druckabfall zum Kollektor 23 kPa.

Wenn Sie einen Differenzdruckregler oder ein Bypassventil vor dem Verteiler installieren und alle Thermostatventile in diesem Zweig geschlossen sind, beträgt die Differenz zwischen ihnen 23 kPa, was den Nennwert (20 kPa) übersteigt. Daher muss in diesem System an jedem Auslass nach dem Verteiler ein Differenzdruckregler oder Bypassventil installiert und auf eine Differenz von 15 kPa eingestellt werden.

Reis. 13. Schema für Beispiel 1

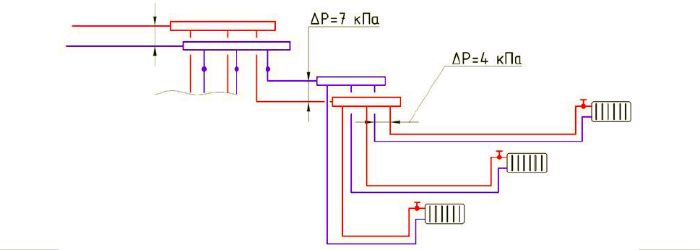

Beispiel. 2. Wenn wir keine Sackgasse, sondern ein radiales System der Wohnungsheizung akzeptieren ( Reis. 14), dann ist der Druckverlust darin deutlich geringer. Im gegebenen Beispiel eines Kollektorstrahlsystems betragen die Verluste in jedem Strahlerkreislauf 4 kPa. Nehmen wir an, dass der Druckverlust am Wohnungsverteiler 3 kPa und der Druckverlust am Etagenverteiler 8 kPa beträgt.

In diesem Fall kann der Differenzdruckregler vor dem Bodenkollektor platziert und auf eine Differenz von 15 kPa eingestellt werden. Mit diesem Schema können Sie die Anzahl der Differenzdruckregler reduzieren und die Kosten des Systems erheblich senken.

Reis. 14. Schema für Beispiel 2

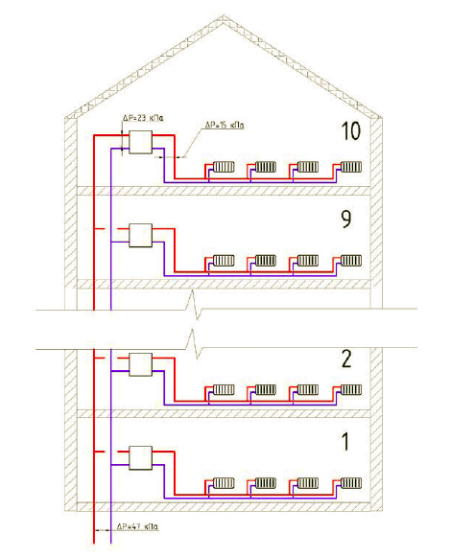

Beispiel 3. In dieser Ausführungsform werden sie mit einem maximalen Druckabfall von 100 kPa verwendet ( Reis. 15). Wie im ersten Beispiel gehen wir davon aus, dass der Druckverlust in der Wohnungsheizung 15 kPa beträgt. Der Druckverlust an der Wohnungseingangseinheit (Wohnungsstation) beträgt 7 kPa. Vor der Wohnungsstation beträgt der Druckabfall 23 kPa. In einem zehnstöckigen Gebäude kann man davon ausgehen, dass die Gesamtlänge eines Paares von Steigleitungen der Heizungsanlage etwa 80 m beträgt (die Summe der Vor- und Rücklaufleitungen).

Reis. 15. Schema zum Beispiel

Bei einem durchschnittlichen linearen Druckverlust entlang der Steigleitung von 300 Pa/m beträgt der Gesamtdruckverlust in den Steigleitungen 24 kPa. Daraus folgt, dass der Druckabfall an der Basis der Steigleitungen 47 kPa beträgt, was weniger als der maximal zulässige Druckabfall am Ventil ist.

Wenn Sie einen Differenzdruckregler an einer Steigleitung installieren und ihn auf einen Druck von 47 kPa einstellen, liegt der Druckabfall über ihnen selbst dann unter 100 kPa, selbst wenn alle an diese Steigleitung angeschlossenen Heizkörperventile geschlossen sind.

So können Sie die Kosten des Heizsystems erheblich senken, indem Sie statt zehn Differenzdruckreglern auf jeder Etage einen Regler am Fuß der Steigleitungen installieren.