Largura de banda kvs. Características técnicas das válvulas de controle

Diâmetro nominal da armadura. Este valor indica o diâmetro livre da armadura e é denominado diâmetro nominal. Um dos principais parâmetros das válvulas de controle. O valor kvs da armadura depende diretamente deste parâmetro. Na maioria das vezes, o diâmetro nominal é menor que o diâmetro da tubulação, o que permite economizar dinheiro, porém, no cálculo de uma válvula de controle, deve-se lembrar das perdas no confusor e no difusor, que ocorrem antes e depois da válvula , respectivamente. Na Federação Russa, bem como em países ex-URSS hoje em dia você também pode encontrar a designação do diâmetro nominal como DN (diâmetro nominal). O diâmetro nominal é designado pelas letras DN ou DN com a adição do furo nominal em milímetros: por exemplo, um furo nominal com diâmetro de 150 mm é designado DN 150 (DN150).

Atitude regulatóriaé a razão entre o maior coeficiente de fluxo e o menor coeficiente de fluxo. Na prática, esta é a razão entre as maiores e as menores taxas de fluxo reguladas (caso contrário, nas mesmas condições).

Vazamento máximo no estado fechado também se refere aos parâmetros característicos da válvula. Nas válvulas de controle dado valor frequentemente expresso como uma porcentagem do fluxo máximo (Kvs, Avs, Cvs), e as condições de teste são claramente definidas pela norma IEC 534-4-1982. Se o valor de vazamento for especificado como, por exemplo, 0,01% Kvs, isso significa que um máximo de um centésimo de percentual de Kvs (ou seja, 0,01 Kvs) do fluido de teste fluirá através da válvula quando fechada sob as condições de teste. Caso este valor tenha um papel importante no funcionamento do equipamento, deverá contactar o fabricante para obter informações sobre as suas condições de teste ou solicitar uma densidade superior se as capacidades técnicas deste tipo de acessório o permitirem.

(Universidade Técnica)

Departamento da APCP

Projeto de curso

“Cálculo e projeto de uma válvula de controle”

Concluído por: aluno gr. 891 Solntsev P.V.

Chefe: Syagaev N.A.

São Petersburgo 2003

1. Reguladores de aceleração

Para transportar líquidos e gases para processos tecnológicos Via de regra, são utilizadas tubulações de pressão. Neles, o fluxo se move devido à pressão criada pelas bombas (para líquidos) ou compressores (para gases). A escolha da bomba ou compressor necessário é feita de acordo com dois parâmetros: desempenho máximo e pressão necessária.

A produtividade máxima é determinada pelos requisitos das normas tecnológicas, a pressão necessária para garantir a vazão máxima é calculada de acordo com as leis da hidráulica, com base na extensão do percurso, no número e valores das resistências locais e na velocidade máxima permitida. do produto na tubulação (para líquidos - 2-3 m/s, para gases - 20 -30 m/s).

A alteração da taxa de fluxo no pipeline do processo pode ser feita de duas maneiras:

estrangulamento - alteração da resistência hidráulica do acelerador instalado na tubulação (Fig. 1a)

contornando - alterando a resistência hidráulica do acelerador montado na tubulação que conecta a linha de descarga à linha de sucção (Fig. 1b)

A escolha do método para alterar o fluxo é determinada pelo tipo de bomba ou compressor utilizado. Para as bombas e compressores mais comuns na indústria, ambos os métodos de controle de fluxo podem ser usados.

Para bombas de deslocamento positivo, como bombas de pistão, somente o desvio de líquido é permitido. O estrangulamento do fluxo para tais bombas é inaceitável, porque isso pode levar à falha da bomba ou da tubulação.

Para compressores de pistão, ambos os métodos de controle são usados.

Alterar a vazão de líquido ou gás devido ao estrangulamento é a principal ação de controle em sistemas de controle automático. O acelerador usado para regular os parâmetros do processo é “ órgão regulador ».

A principal característica estática do corpo regulador é a dependência do fluxo através dele do grau de abertura:

onde q=Q/Q max - fluxo relativo

h=H/H max – curso relativo do obturador do corpo regulador

Essa dependência é chamada características de fluxo autoridade reguladora. Porque o órgão regulador faz parte de uma rede de dutos, que inclui trechos de dutos, válvulas, voltas e curvas de tubulações, trechos ascendentes e descendentes, sua característica de fluxo reflete na verdade o comportamento do sistema hidráulico “corpo regulador + rede de dutos”. Portanto, as características de fluxo de dois elementos de controle idênticos instalados em tubulações de comprimentos diferentes diferirão significativamente entre si.

Uma característica de um órgão regulador que é independente de suas conexões externas - “ característica de rendimento" Esta dependência da capacidade relativa do órgão regulador é desde a sua relativa descoberta h, ou seja

onde: s=K v /K vy – capacidade relativa

Outros indicadores utilizados para selecionar um órgão regulador são: o diâmetro de seus flanges de conexão Du, a pressão máxima permitida Ru, a temperatura T e as propriedades da substância. O índice “y” indica o valor condicional dos indicadores, o que se explica pela impossibilidade de garantir o seu exato cumprimento pelos órgãos reguladores seriados. Como a característica de vazão do regulador depende da resistência hidráulica da rede de dutos em que está instalado, é necessário poder ajustar esta característica. As autoridades reguladoras que permitem a possibilidade de tais ajustes são “ válvulas de controle" Possuem êmbolos cilíndricos maciços ou ocos que permitem alterar o perfil para obter as características de vazão exigidas. Para facilitar o ajuste das características de vazão, as válvulas são produzidas com. Vários tipos características de rendimento: porcentagem linear e igual.

Para válvulas com característica linear, o aumento na capacidade de vazão é proporcional ao curso do êmbolo, ou seja,

onde: a é o coeficiente de proporcionalidade.

Para válvulas com características de vazão percentual iguais, o aumento largura de banda proporcional ao curso do êmbolo e ao valor da vazão da corrente, ou seja,

ds=a*K v *dh (4)

Quanto maior for a resistência hidráulica da rede de dutos, maior será a diferença entre as características de rendimento e fluxo. Relação entre a capacidade da válvula e a capacidade da rede – módulo hidráulico do sistema:

n=K vy /K vT (5)

Com valores n>1,5 válvulas com característica de fluxo linear tornam-se inadequadas devido à variabilidade do coeficiente de proporcionalidade a durante todo o curso. Para válvulas de controle com característica de vazão percentual igual, a característica de vazão é próxima de linear em valores n de 1,5 a 6. Como o diâmetro da tubulação de processo Dt é geralmente selecionado com uma reserva, pode acontecer que uma válvula de controle com diâmetro nominal igual ou semelhante Dn tenha capacidade excedente e, consequentemente, um módulo hidráulico. Para reduzir o rendimento da válvula sem alterar suas dimensões de conexão, os fabricantes produzem válvulas que diferem apenas no diâmetro da sede Dc.

2. Tarefa para um projeto de curso

Opção nº 7

3. cálculo de válvulas de controle

1. Determinação do número de Reynolds

r=988,07 kg/m 3 (para água a 50 o C) [tabela. 2]

m=551*10 -6 Pa*s [tab. 3]

Re> 10.000, portanto, o regime de fluxo é turbulento.

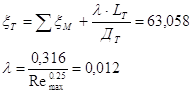

2. Determinação da perda de pressão em uma rede de dutos com vazão máxima

, x Mvent =4,4, x Mcolen =1,05 [Tabela. 4]

, x Mvent =4,4, x Mcolen =1,05 [Tabela. 4] 3. Determinação da queda de pressão na válvula de controle na vazão máxima

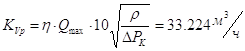

4. Determinação do valor calculado da capacidade condicional da válvula de controle:

, onde h=1,25 - fator de segurança

, onde h=1,25 - fator de segurança 5. Seleção de uma válvula de controle com a capacidade K Vy mais próxima (de acordo com K Vз e DN):

escolher válvula de controle de ferro fundido de sede dupla 25h30nm

pressão condicional 1,6 MPa

passe condicional 50mm

capacidade condicional 40 m3/h

característica de rendimento linear, porcentagem igual

tipo de ação MAS

material ferro fundido cinzento

temperatura do ambiente controlado de –15 a +300

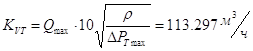

6. Determinação da capacidade da rede de gasodutos

7. Determinação do módulo hidráulico do sistema

Coeficiente que mostra o grau de redução da área de vazão da sede da válvula em relação à área de vazão dos flanges K = 0,6 [Tabela. 1]

4. Perfil do êmbolo da válvula de controle

As características de fluxo exigidas da válvula de controle são garantidas pela fabricação de uma superfície de janela com formato especial. O perfil ideal do êmbolo é obtido calculando a resistência hidráulica do par acelerador (êmbolo - sede) em função da abertura relativa da válvula de controle.

8. Determinação do coeficiente de resistência hidráulica da válvula

9. Determinação do coeficiente de resistência hidráulica da válvula de controle em função do curso relativo do êmbolo

x dr - coeficiente de resistência hidráulica do par de válvulas borboleta x 0 =2,4 [Tabela. 5]

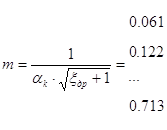

10. De acordo com o cronograma da [Fig. 5] o valor a k é determinado para a seção transversal relativa do par de aceleradores

O valor de m é especificado usando a fórmula:

.

.

A determinação de novos valores de m continua até que o novo valor máximo de m difira do anterior em menos de 5%.

Existe a opinião de que a seleção de uma válvula de três vias não requer cálculos preliminares. Esta opinião baseia-se na suposição de que o fluxo total através do tubo AB não depende do curso da haste e é sempre constante. Na verdade, o fluxo através do tubo comum AB flutua dependendo do curso da haste, e a amplitude da flutuação depende da autoridade da válvula de três vias na área regulada e de suas características de fluxo.

Método de cálculo para uma válvula de três vias

Cálculo da válvula de três vias realizado na seguinte sequência:

- 1. Seleção das características de fluxo ideais.

- 2. Determinação da capacidade reguladora (autoridade da válvula).

- 3. Determinação do rendimento e diâmetro nominal.

- 4. Seleção do acionamento elétrico da válvula de controle.

- 5. Verifique se há ruído e cavitação.

Selecionando uma característica de fluxo

A dependência do fluxo através da válvula no curso da haste é chamada de característica de fluxo. O tipo de característica de fluxo é determinado pelo formato da válvula e da sede da válvula. Como uma válvula de três vias possui duas comportas e duas sedes, ela também possui duas características de fluxo, a primeira é a característica de curso reto - (A-AB), e a segunda é o curso perpendicular - (B-AB).

Linear/linear. A vazão total através do tubo AB é constante apenas quando a autoridade da válvula é igual a 1, o que é praticamente impossível de garantir. Operar uma válvula de três vias com autoridade de 0,1 resultará em flutuações na vazão total à medida que a haste se move, variando de 100% a 180%. Portanto, válvulas com característica linear/linear são utilizadas em sistemas insensíveis a flutuações de vazão ou em sistemas com autoridade de válvula de pelo menos 0,8.

Logarítmico/logarítmico. As flutuações mínimas na vazão total através do tubo AB em válvulas de três vias com característica de vazão logarítmica/logarítmica são observadas quando a autoridade da válvula é igual a 0,2. Ao mesmo tempo, uma diminuição na autoridade em relação ao valor especificado aumenta e um aumento diminui a vazão total através do tubo AB. A flutuação da taxa de fluxo na faixa de autoridade de 0,1 a 1 é de +15% a -55%.

Logarítmico/linear. Válvulas de três vias com característica de fluxo logarítmico/linear são utilizadas se os anéis de circulação que passam pelos tubos A-AB e B-AB exigirem regulagem de acordo com leis diferentes. A estabilização do fluxo durante o movimento da haste da válvula ocorre a uma autoridade de 0,4. A flutuação da vazão total através do tubo AB na faixa de autoridade de 0,1 a 1 é de +50% a -30%. Válvulas de controle com características de fluxo logarítmico/linear são amplamente utilizadas em unidades de controle de sistemas de aquecimento e trocadores de calor.

Cálculo de autoridade

A autoridade da válvula de três viasé igual à razão entre a perda de pressão na válvula e a perda de pressão na válvula e na seção regulada. O valor de autoridade para válvulas de três vias determina a faixa de flutuação do fluxo total através da porta AB.

Um desvio de 10% do fluxo instantâneo através da porta AB durante o movimento da haste é fornecido nos seguintes valores de autoridade:

- A+ = (0,8-1,0) – para uma válvula com característica linear/linear.

- A+ = (0,3-0,5) - para uma válvula com característica logarítmica/linear.

- A+ = (0,1-0,2) - para uma válvula com característica logarítmica/logarítmica.

Cálculo de largura de banda

A dependência da perda de pressão na válvula no fluxo através dela é caracterizada pelo coeficiente de vazão Kvs. O valor Kvs é numericamente igual à vazão em m³/h através de uma válvula totalmente aberta, na qual a perda de pressão através dela será de 1 bar. Normalmente, o valor Kvs de uma válvula de três vias é o mesmo para os cursos A-AB e B-AB, mas existem válvulas com valores de capacidade diferentes para cada curso.

Sabendo que quando a vazão muda em “n” vezes, a perda de pressão na válvula muda em “n²” vezes, não é difícil determinar os Kvs necessários da válvula de controle substituindo a vazão calculada e a perda de pressão no equação. Na nomenclatura, selecione uma válvula de três vias com o valor do coeficiente de capacidade mais próximo do valor obtido como resultado do cálculo.

Seleção de acionamento elétrico

O acionamento elétrico é compatível com a válvula de três vias previamente selecionada. Recomenda-se selecionar atuadores elétricos a partir da lista de dispositivos compatíveis especificados nas especificações da válvula, prestando atenção a:

- As interfaces do atuador e da válvula devem ser compatíveis.

- O curso da haste do atuador elétrico não deve ser inferior ao curso da haste da válvula.

- Dependendo da inércia do sistema controlado, devem ser utilizados acionamentos com diferentes velocidades de operação.

- A queda de pressão máxima através da válvula na qual o atuador pode fechá-la depende da força de fechamento do atuador.

- O mesmo acionamento elétrico garante o fechamento de uma válvula de três vias que atua na mistura e divisão do fluxo, em diferentes quedas de pressão.

- A tensão de alimentação e o sinal de controle do inversor devem corresponder à tensão de alimentação e ao sinal de controle do controlador.

- Válvulas rotativas de três vias são usadas com válvulas rotativas e válvulas de sede com acionamentos elétricos lineares.

Cálculo da possibilidade de cavitação

Cavitação é a formação de bolhas de vapor em um fluxo de água, que ocorre quando a pressão nele diminui abaixo da pressão de saturação do vapor d'água. A equação de Bernoulli descreve o efeito do aumento da velocidade do fluxo e da diminuição da pressão nele, que ocorre quando a área de fluxo é estreitada. A área de fluxo entre a comporta e a sede de uma válvula de três vias é o estreitamento no qual a pressão pode cair até a pressão de saturação e o local onde é mais provável a formação de cavitação. As bolhas de vapor são instáveis, aparecem abruptamente e também colapsam abruptamente, o que faz com que partículas metálicas sejam corroídas da vedação da válvula, o que inevitavelmente causará seu desgaste prematuro. Além do desgaste, a cavitação leva ao aumento do ruído durante a operação da válvula.

Os principais fatores que influenciam a ocorrência de cavitação:

- Temperatura da água - quanto mais alta, maior a probabilidade de ocorrer cavitação.

- A pressão da água está na frente da válvula de controle, quanto maior for, menor será a probabilidade de ocorrer cavitação.

- Perdas de pressão admissíveis - quanto maiores, maior a probabilidade de cavitação. Deve-se notar aqui que na posição da válvula próxima ao fechamento, a pressão de estrangulamento na válvula tende à pressão disponível na área regulada.

- A característica de cavitação de uma válvula de três vias é determinada pelas características do elemento de estrangulamento da válvula. O coeficiente de cavitação é diferente para diferentes tipos de válvulas de controle e deve ser indicado em suas características técnicas, mas como a maioria dos fabricantes não indica este valor, o algoritmo de cálculo inclui uma faixa dos coeficientes de cavitação mais prováveis.

Um teste de cavitação pode produzir o seguinte resultado:

- “Não” - definitivamente não haverá cavitação.

- “Possível” – pode ocorrer cavitação em válvulas de alguns modelos, recomenda-se alterar um dos fatores de influência descritos acima;

- “Sim” – com certeza haverá cavitação alterando um dos fatores que influenciam a ocorrência da cavitação;

Cálculos de ruído

A alta velocidade de fluxo na entrada de uma válvula de três vias pode causar altos níveis de ruído. Para a maioria das salas onde estão instaladas válvulas de controle, o nível de ruído permitido é de 35-40 dB(A), o que corresponde a uma velocidade na entrada da válvula de aproximadamente 3 m/s. Portanto, ao selecionar uma válvula de três vias, não é recomendado exceder a velocidade especificada.

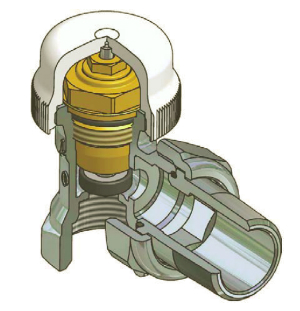

), dentro do qual existe um recipiente de fole preenchido com um fluido de trabalho (gás, líquido, sólido) com alto coeficiente de expansão volumétrica. Quando a temperatura do ar ao redor do fole muda, o fluido de trabalho se expande ou contrai, deformando o fole, que, por sua vez, atua na haste da válvula, abrindo-a ou fechando-a ( arroz. 1).

Arroz. 1. Diagrama de operação da válvula termostática

A principal característica hidráulica de uma válvula termostática é a sua capacidade de vazão Kv. Este é o fluxo de água pelo qual a válvula pode passar quando a queda de pressão nela é de 1 bar. Índice " V" significa que o coeficiente está relacionado à vazão volumétrica horária e é medido em m 3 / h. Conhecendo a capacidade da válvula e o fluxo de água através dela, você pode determinar a perda de pressão na válvula usando a fórmula:

Δ P k = ( V / K dentro) 2 100, kPa.

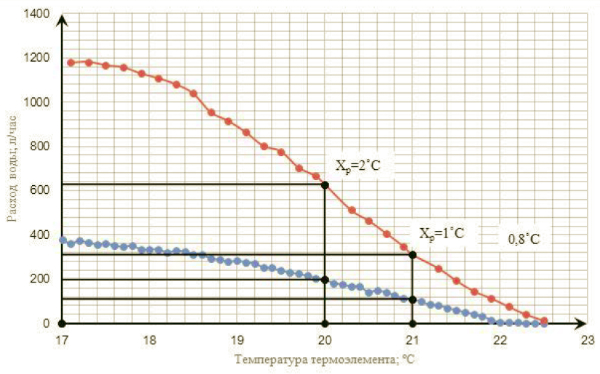

As válvulas de controle, dependendo do grau de abertura, possuem diferentes capacidades de vazão. A capacidade de uma válvula totalmente aberta é indicada por Kvs. A perda de pressão em uma válvula termostática do radiador durante os cálculos hidráulicos, via de regra, é determinada não na abertura total, mas para uma certa zona de proporcionalidade - X pág.

X p é a zona de operação da válvula termostática na faixa desde a temperatura do ar em fechamento total (ponto S no gráfico de controle) até o valor definido pelo usuário do desvio de temperatura permitido. Por exemplo, se o coeficiente Kv dado em X p = S– 2, e o termoelemento é instalado em tal posição que a uma temperatura do ar de 22 ˚C a válvula estará completamente fechada, então este coeficiente corresponderá à posição da válvula a uma temperatura ambiente de 20 ˚C.

Disto podemos concluir que a temperatura do ar na sala irá oscilar entre 20 e 22 ˚С. Índice XP afeta a precisão da manutenção da temperatura. No XP = (S– 1) a faixa de manutenção da temperatura interna do ar estará dentro de 1 ˚С. No XP = (S– 2) – faixa 2 ˚С. Zona X p = ( S– max) caracteriza o funcionamento da válvula sem elemento sensível à temperatura.

De acordo com GOST 30494-2011 “Edifícios residenciais e públicos. Parâmetros microclimáticos nas instalações”, durante o período frio do ano na sala, as temperaturas ótimas situam-se na faixa de 20 a 22 ˚С, ou seja, a faixa de manutenção da temperatura nas instalações residenciais dos edifícios deve ser 2 ˚С. Assim, para calcular edifícios residenciais, é necessário selecionar os valores de vazão em XP = (S – 2).

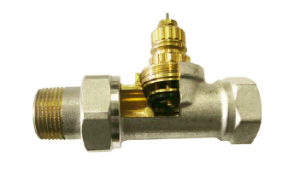

Arroz. 2. Válvula termostática VT.031

Sobre arroz. 3 os resultados dos testes de bancada são mostrados ( arroz. 2) com elemento termostático VT.5000 ajustado em “3”. Ponto S no gráfico este é o ponto teórico de fechamento da válvula. Esta é a temperatura na qual a válvula tem vazão tão baixa que pode ser considerada praticamente fechada.

Arroz. 3. Cronograma de fechamento da válvula VT.031 com termoelemento VT.5000 (item 3) com diferença de pressão de 10 kPa

Como pode ser visto no gráfico, a válvula fecha a uma temperatura de 22 °C. À medida que a temperatura do ar diminui, a capacidade da válvula aumenta. O gráfico mostra o fluxo de água através da válvula a uma temperatura de 21 ( S– 1) e 22 ( S– 2)˚С.

EM mesa 1 os valores do passaporte da vazão da válvula termostática VT.031 são apresentados em vários XP.

Tabela 1. Valores da placa de identificação do rendimento da válvula VT.031

As válvulas são testadas em um suporte especial mostrado na arroz. 4. Durante os testes, uma queda de pressão constante através da válvula é mantida a 10 kPa. A temperatura do ar é simulada por meio de um banho termostático de água no qual a cabeça térmica é imersa. A temperatura da água do banho aumenta gradativamente, e o fluxo de água pela válvula é registrado até que ela esteja completamente fechada.

Arroz. 4. Teste de bancada da válvula VT.032 para capacidade de fluxo de acordo com GOST 30815-2002

Além dos valores de vazão, as válvulas termostáticas são caracterizadas por um indicador como queda máxima de pressão. Esta é uma queda de pressão na válvula na qual ela mantém suas características de controle de passaporte, não cria ruído e também na qual todos os elementos da válvula não estão sujeitos a desgaste prematuro.

Dependendo do projeto, as válvulas termostáticas possuem diferentes valores máximos de queda de pressão. Para a maioria das válvulas termostáticas de radiador do mercado, essa característica é de 20 kPa. Ao mesmo tempo, de acordo com a cláusula 5.2.4 do GOST 30815-2002, a temperatura na qual a válvula fecha com uma queda de pressão máxima não deve diferir da temperatura de fechamento com uma diferença de pressão de 10 kPa em mais de 1 ˚C.

Do gráfico em diante arroz. 5 pode-se observar que a válvula VT.031 fecha a 22 ˚C com queda de pressão de 10 kPa e ajuste do termoelemento “3”.

Arroz. 5. Gráficos de fechamento da válvula VT.031 com termopar VT.5000 com queda de pressão de 10 kPa (linha azul) e 100 kPa (linha vermelha)

Com uma diferença de pressão de 100 kPa, a válvula fecha a uma temperatura de 22,8˚C. A influência da pressão diferencial é de 0,8 ˚C. Assim, em condições reais de operação de tal válvula com quedas de pressão de 0 a 100 kPa, ao configurar o termoelemento para o número “3”, a faixa de temperatura de fechamento da válvula será de 22 a 23 ˚C.

Se, em condições reais de funcionamento, a queda de pressão na válvula aumentar acima do máximo, a válvula poderá criar ruído inaceitável e as suas características diferirão significativamente das especificações.

O que causa um aumento na queda de pressão em uma válvula termostática durante a operação? O fato é que nos modernos sistemas de aquecimento de dois tubos, o fluxo do refrigerante no sistema muda constantemente, dependendo do consumo atual de calor. Alguns termostatos abrem, outros fecham. Mudanças nas taxas de fluxo entre seções levam a mudanças na distribuição de pressão.

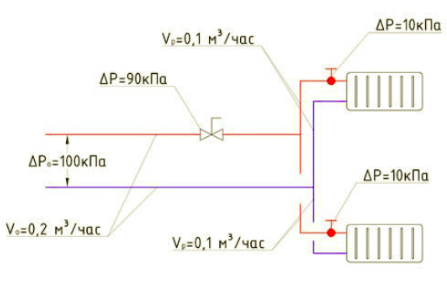

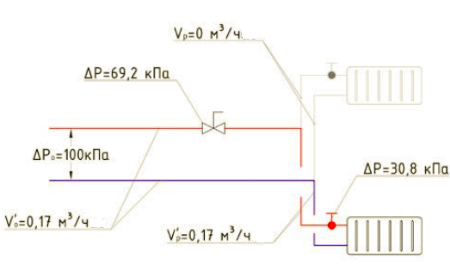

Por exemplo, considere o circuito mais simples ( arroz. 6) com dois radiadores. Uma válvula termostática é instalada na frente de cada radiador. Existe uma válvula de controle na linha comum.

Arroz. 6. Diagrama de projeto com dois radiadores

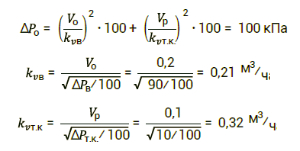

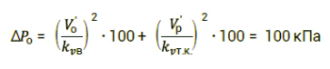

Suponhamos que a perda de pressão em cada válvula termostática seja de 10 kPa, a perda de pressão na válvula seja de 90 kPa, o fluxo total do refrigerante seja de 0,2 m 3 / he o fluxo do refrigerante através de cada radiador seja de 0,1 m 3 / h. Desprezamos as perdas de pressão nas tubulações. A perda total de pressão neste sistema é de 100 kPa e é mantida em um nível constante. A hidráulica de tal sistema pode ser representada pelo seguinte sistema de equações:

Onde V o – vazão total, m 3 / h, Vр – vazão através dos radiadores, m 3 / h, kv c – capacidade da válvula, m 3 /h, kv porque – capacidade das válvulas termostáticas, m 3 /h, Δ P c – queda de pressão na válvula, Pa, Δ P tk – queda de pressão na válvula termostática, Pa.

Arroz. 7. Diagrama de projeto com o radiador desligado

Suponhamos que na sala onde está instalado o radiador superior a temperatura aumentou e a válvula termostática bloqueou completamente o fluxo do líquido refrigerante através dele ( arroz. 7). Neste caso, todo o fluxo passará apenas pelo radiador inferior. A queda de pressão no sistema é expressa pela seguinte fórmula:

onde V o ′ é a vazão total do sistema após o desligamento de uma válvula termostática, m 3 / h, V p ′ é a vazão do refrigerante através do radiador, neste caso será igual à vazão total; m 3 /h.

Se levarmos em conta que a queda de pressão se mantém constante (igual a 100 kPa), então podemos determinar a vazão que será estabelecida no sistema após o desligamento de um dos radiadores.

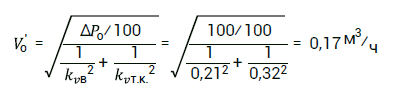

A perda de pressão na válvula diminuirá, uma vez que o fluxo total através da válvula diminuiu de 0,2 para 0,17 m 3 /h. Ao contrário, a perda de pressão na válvula termostática aumentará, pois a vazão através dela aumentou de 0,1 para 0,17 m 3 / h. A perda de pressão entre a válvula e a válvula termostática será:

A partir dos cálculos acima, podemos concluir que a queda de pressão na válvula termostática do radiador inferior ao abrir e fechar a válvula termostática do radiador superior variará de 10 a 30,8 kPa.

Mas o que acontece se ambas as válvulas bloquearem o fluxo do líquido refrigerante? Neste caso, a perda de pressão na válvula será zero, pois não haverá movimentação de refrigerante através dela. Consequentemente, a diferença de pressão antes do carretel/depois do carretel em cada válvula do radiador será igual à pressão disponível e será de 100 kPa.

Se forem utilizadas válvulas com uma queda de pressão admissível inferior a este valor, a válvula pode abrir apesar de não haver necessidade real de o fazer. Portanto, a queda de pressão na seção regulada da rede deve ser inferior à queda de pressão máxima permitida em cada termostato.

Suponhamos que em vez de dois radiadores, um certo número de radiadores esteja instalado no sistema. Se em algum momento todos os termostatos, exceto um, fecharem, então a perda de pressão na válvula tenderá a 0, e a queda de pressão na válvula termostática aberta tenderá à pressão disponível, ou seja, para nosso exemplo, 100 kPa.

Neste caso, o fluxo do líquido refrigerante através do radiador aberto tenderá ao valor:

Ou seja, no caso mais desfavorável (se apenas um dos muitos radiadores permanecer aberto), a vazão no radiador aberto aumentará mais de três vezes.

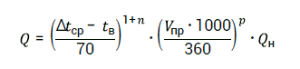

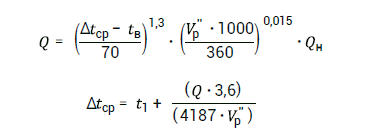

Quanto mudará a potência do dispositivo de aquecimento com esse aumento no fluxo? Dissipação de calor P radiador seccional é calculado de acordo com a fórmula:

Onde P n – potência nominal do dispositivo de aquecimento, W, Δ t av – temperatura média do dispositivo de aquecimento, ˚С, t c – temperatura interna do ar, ˚С, V pr – fluxo de refrigerante através do dispositivo de aquecimento, n– coeficiente de dependência da transferência de calor da temperatura média do dispositivo, p– coeficiente de dependência da transferência de calor no fluxo do refrigerante.

Suponhamos que o dispositivo de aquecimento tenha uma potência térmica nominal P n = 2.900 W, parâmetros de projeto do refrigerante 90/70 ˚С. Os coeficientes para o radiador são aceitos: n= 0,3, p = 0,015. Durante o período de cálculo, a uma vazão de 0,1 m 3 /h, tal dispositivo de aquecimento terá a seguinte potência:

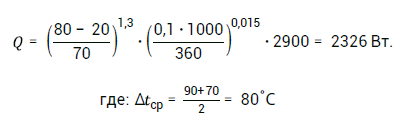

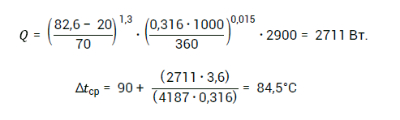

Para saber a potência do dispositivo em Vр’’=0,316 m³⁄h, é necessário resolver o sistema de equações:

Usando o método de aproximações sucessivas, obtemos a solução deste sistema de equações:

Disto podemos concluir que num sistema de aquecimento, nas condições mais desfavoráveis, quando todos os dispositivos de aquecimento da área, exceto um, estão fechados, a queda de pressão na válvula termostática pode aumentar até a pressão disponível. No exemplo dado, com uma pressão disponível de 100 kPa, a vazão aumentará três vezes, enquanto a potência do dispositivo aumentará apenas 17%.

Um aumento na potência do dispositivo de aquecimento levará a um aumento na temperatura do ar na sala aquecida, o que, por sua vez, fará com que a válvula termostática feche. Assim, flutuações na queda de pressão através da válvula termostática durante a operação dentro do valor diferencial máximo especificado são aceitáveis e não levarão à interrupção do sistema.

De acordo com GOST 30815-2002, a queda máxima de pressão na válvula termostática é determinada pelo fabricante com base no cumprimento dos requisitos de silêncio e manutenção das características de controle. No entanto, a fabricação de uma válvula com uma ampla faixa de quedas de pressão permitidas está associada a certas dificuldades de projeto. Requisitos especiais também são impostos à precisão da fabricação de peças de válvulas.

A maioria dos fabricantes produz válvulas com queda de pressão máxima de 20 kPa.

Uma exceção são as válvulas VALTEC VT.031 e VT.032 () com queda de pressão máxima de 100 kPa ( arroz. 8) e válvulas da série Giacomini R401–403 com queda de pressão máxima de 140 kPa ( arroz. 9).

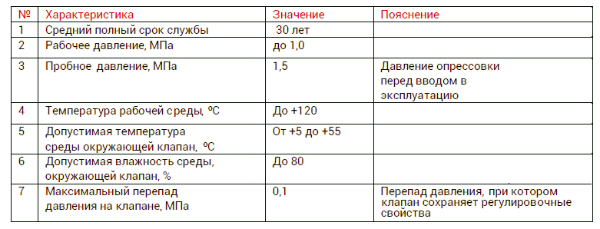

Arroz. 8. Características técnicas das válvulas do radiador VT.031, VT.032

Arroz. 9. Fragmento da descrição técnica da válvula termostática Giacomin R403

Arroz. 10. Fragmento da descrição técnica da válvula termostática

Ao estudar a documentação técnica, é preciso ter cuidado, pois alguns fabricantes adotaram a prática dos banqueiros - inserir pequenos textos nas notas.

Sobre arroz. 10é apresentado um fragmento da descrição técnica de um dos tipos de válvulas termostáticas. A coluna principal indica uma queda de pressão máxima de 0,6 bar (60 kPa). No entanto, há uma observação na nota de rodapé de que a faixa operacional real da válvula é limitada a apenas 0,2 bar (20 kPa).

Arroz. 11. Carretel da válvula termostática com fixação de vedação axial

A restrição é causada pelo ruído gerado na válvula em altas quedas de pressão. Via de regra, isso se aplica a válvulas com design de carretel desatualizado, nas quais a borracha de vedação é simplesmente fixada no centro com um rebite ou parafuso ( arroz. onze).

Com grandes quedas de pressão, a vedação dessa válvula começa a vibrar devido ao contato incompleto com a placa do carretel, causando ondas acústicas (ruído).

O aumento da queda de pressão permitida nas válvulas VALTEC e Giacomini é alcançado devido a um design fundamentalmente diferente dos conjuntos de carretéis. Em particular, as válvulas VT.031 utilizam um êmbolo de carretel de latão, “revestido” com elastômero EPDM ( arroz. 12).

Arroz. 12. Vista do conjunto do carretel da válvula VT.031

Atualmente, o desenvolvimento de válvulas termostáticas com ampla faixa de quedas de pressão de operação é uma das prioridades de especialistas de diversas empresas.

- Com base no exposto, podem ser dadas as seguintes recomendações para o projeto de sistemas de aquecimento com válvulas termostáticas:

- Recomenda-se determinar o coeficiente de capacidade de uma válvula termostática com base na faixa de temperatura permitida do ambiente atendido. Por exemplo, para salas de estar de acordo com GOST 30494-2011, os parâmetros ideais do ar interno estão na faixa de 20–22 ˚С. O valor de Kv neste caso é obtido em Xp = S – 2.

Em salas da categoria 3a (salas com grande número de pessoas, nas quais as pessoas ficam principalmente sentadas sem roupas ao ar livre), a faixa de temperatura ideal é de 20–21 ˚С. Para estas salas, recomenda-se que o valor Kv seja obtido em Xp = S – 1. - Dispositivos (válvulas de derivação ou reguladores de pressão diferencial) devem ser instalados nos anéis de circulação do sistema de aquecimento para limitar a queda de pressão máxima, de modo que a queda de pressão na válvula não exceda o valor nominal máximo.

Damos vários exemplos de seleção e instalação de dispositivos para limitar a queda de pressão na área com válvulas termostáticas.

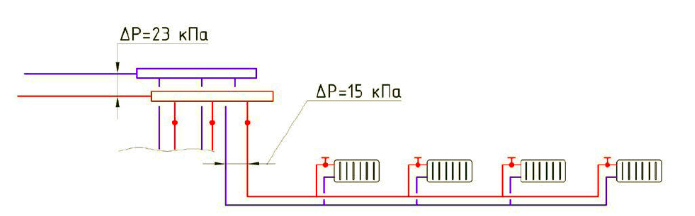

Exemplo 1. Perda de pressão estimada em um sistema de aquecimento de apartamento ( arroz. 13), incluindo válvulas termostáticas, são de 15 kPa. A queda máxima de pressão nas válvulas termostáticas é de 20 kPa (0,2 bar). A perda de pressão no coletor, incluindo perdas em medidores de calor, válvulas de balanceamento e outras conexões, será considerada como 8 kPa. Como resultado, a queda de pressão no coletor é de 23 kPa.

Se você instalar um regulador de pressão diferencial ou uma válvula de derivação antes do coletor, se todas as válvulas termostáticas deste ramal estiverem fechadas, a diferença entre elas será de 23 kPa, o que excede o valor nominal (20 kPa). Portanto, neste sistema, um regulador de pressão diferencial ou válvula bypass deve ser instalado em cada saída após o manifold, e deve ser ajustado para um diferencial de 15 kPa.

Arroz. 13. Esquema por exemplo 1

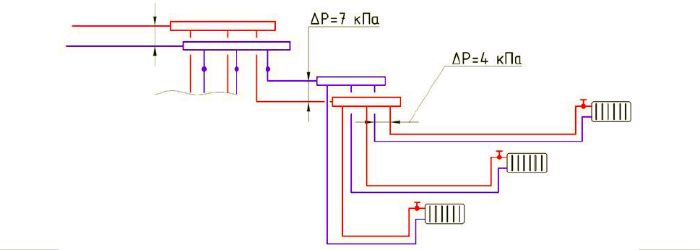

Exemplo. 2. Se aceitarmos não um beco sem saída, mas um sistema radial de aquecimento de apartamentos ( arroz. 14), então a perda de pressão será significativamente menor. No exemplo dado de sistema de feixe coletor, as perdas em cada circuito do radiador são de 4 kPa. Suponhamos que a perda de pressão no coletor de apartamento seja de 3 kPa e a perda de pressão no coletor de piso seja de 8 kPa.

Neste caso, o regulador de pressão diferencial pode ser colocado em frente ao coletor de piso e ajustado para um diferencial de 15 kPa. Este esquema permite reduzir o número de reguladores de pressão diferencial e reduzir significativamente o custo do sistema.

Arroz. 14. Esquema por exemplo 2

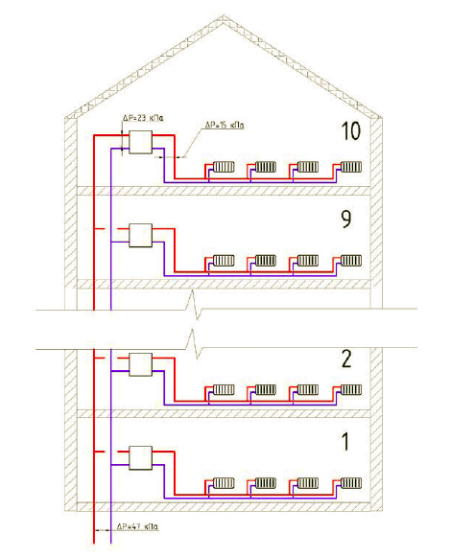

Exemplo 3. Nesta modalidade, são utilizados com queda de pressão máxima de 100 kPa ( arroz. 15). Tal como no primeiro exemplo, assumimos que a perda de pressão no sistema de aquecimento do apartamento é de 15 kPa. A perda de pressão na unidade de entrada do apartamento (estação apartamento) é de 7 kPa. A queda de pressão na frente da estação residencial será de 23 kPa. Em um edifício de dez andares, o comprimento total de um par de risers do sistema de aquecimento pode ser estimado em cerca de 80 m (a soma das tubulações de abastecimento e retorno).

Arroz. 15. Esquema por exemplo

Com uma perda de pressão linear média ao longo do riser de 300 Pa/m, a perda de pressão total nos risers será de 24 kPa. Segue-se que a queda de pressão na base dos risers será de 47 kPa, que é menor que a queda de pressão máxima permitida através da válvula.

Se você instalar um regulador de pressão diferencial em um riser e configurá-lo para uma pressão de 47 kPa, mesmo quando todas as válvulas do radiador conectadas a este riser estiverem fechadas, a queda de pressão entre elas será inferior a 100 kPa.

Assim, é possível reduzir significativamente o custo do sistema de aquecimento instalando em vez de dez reguladores de pressão diferencial em cada andar, um regulador na base dos risers.