Der Zweck der Hauptelemente der Lenkung. Auto lenken. Allgemeine Funktionsprinzipien

19.03.2013 um 05:03

Es ist das Hauptelement des Lenksystems und verbindet die Lenkwelle und das Lenkgestänge.

Das Lenkgetriebe erfüllt folgende Funktionen:

- eine Erhöhung der auf das Lenkrad ausgeübten Kraft;

- Kraftübertragung auf die Ruderanlage;

- Rückkehr des Lenkrads in die neutrale Position, wenn die Last entfernt wird und kein Widerstand vorhanden ist.

Das Lenkgetriebe ist ein mechanisches Getriebe, also ein Getriebe. Der Hauptparameter des Lenkmechanismus ist das Übersetzungsverhältnis, das durch das Verhältnis der Zähnezahl des Abtriebsrads zur Zähnezahl des Antriebsrads bestimmt wird.

Je nach Typ gibt es drei Arten von Lenkmechanismen für das Lenksystem mechanische Übertragung: Zahnstange, Schnecke, Schraube.

1. Zahnstangenlenkungsmechanismus

Entwurf

Dies ist die gebräuchlichste Art von Lenkgetriebe für Pkw. Das Zahnstangenlenkgetriebe besteht aus:

- ein Ritzel, das auf der Lenkradwelle montiert ist;

- eine mit dem Ritzel verbundene Zahnstange.

Der Zahnstangen- und Ritzelmechanismus ist strukturell einfach, weist einen hohen Wirkungsgrad und eine hohe Steifigkeit auf. Ein derartiger Mechanismus ist jedoch empfindlich gegenüber Stoßbelastungen aufgrund von Straßenunebenheiten und anfällig für Vibrationen. Diese Art von Mechanismus ist installiert bei Fahrzeugen mit Frontantrieb mit Einzelradaufhängung.

Arbeitsprinzip

1.Mit Lenkraddrehung Lenkgetriebe bewegt sich nach links und rechts.

2.Mit der Bewegung der Zahnstange bewegt sich die daran befestigte Lenkstange und das Rad des Autos dreht sich.

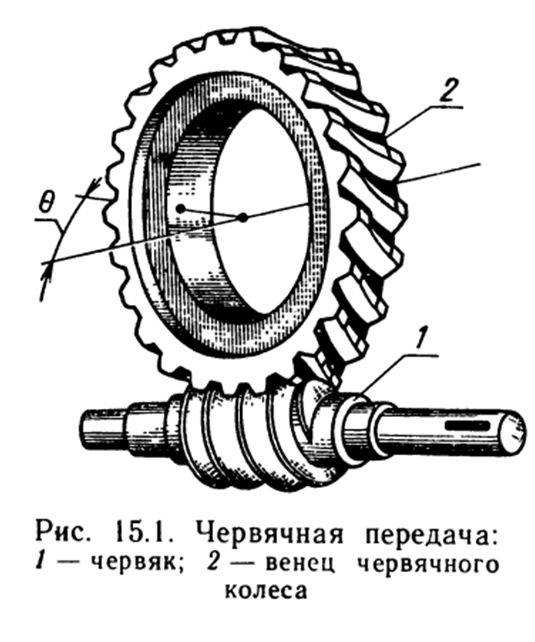

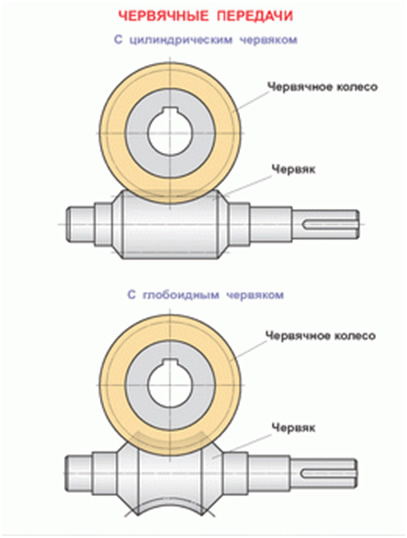

2. Schneckenlenkgetriebe

Entwurf

Das Schneckengetriebe besteht aus:

- Globoid-Schnecke (Schnecke mit variablem Durchmesser);

- Lenkwelle;

- Video.

Auf der Rollenwelle hinter dem Lenkgetriebegehäuse ist ein Hebel (Zweibein) montiert, der mit den Lenkstangen verbunden ist.

Das Schneckengetriebe ist weniger empfindlich gegenüber Stoßbelastungen und bietet große Winkel Drehen der Räder, was zu einer besseren Manövrierfähigkeit des Fahrzeugs führt. Aber das Schneckengetriebe ist schwierig herzustellen und seine Kosten sind hoch. Dieser Mechanismus erfordert eine regelmäßige Anpassung aufgrund von eine große Anzahl Verbindungen.

Das Schneckengetriebe wird verwendet bei Geländefahrzeugen mit abhängiger Lenkradaufhängung und leichten Lkw.

Arbeitsprinzip

1.Mit der Drehung des Lenkrads bewegt sich die Rolle entlang der Schnecke (Roll-in), das Schwingen des Zweibeins wird bereitgestellt.

2. Es kommt zu einer Bewegung des Lenkgestänges, wodurch sich die Räder drehen.

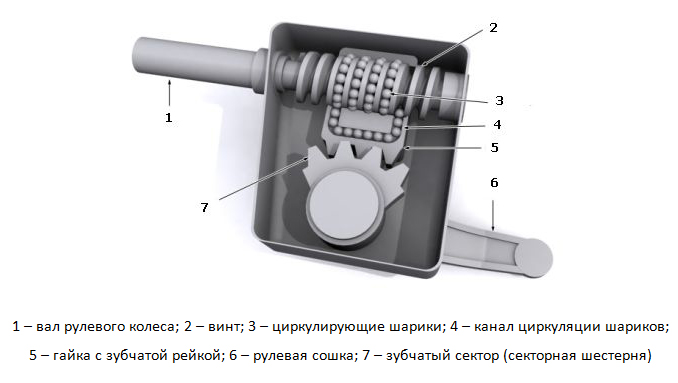

3. Schrägverzahntes Lenkgetriebe

Entwurf

Das Design des Schraubmechanismus umfasst:

- Lenkradwelle anschrauben;

- eine Mutter, die sich entlang der Schraube bewegt;

- eine auf einer Mutter geschnittene Zahnstange;

- Zahnsektor, der mit der Zahnstange verbunden ist;

- Lenkarm auf der Sektorwelle.

Das Hauptmerkmal des Schraubmechanismus besteht darin, dass die Verbindung von Schraube und Mutter über Kugeln erfolgt, was zu weniger Reibung und Verschleiß des Paares führt.

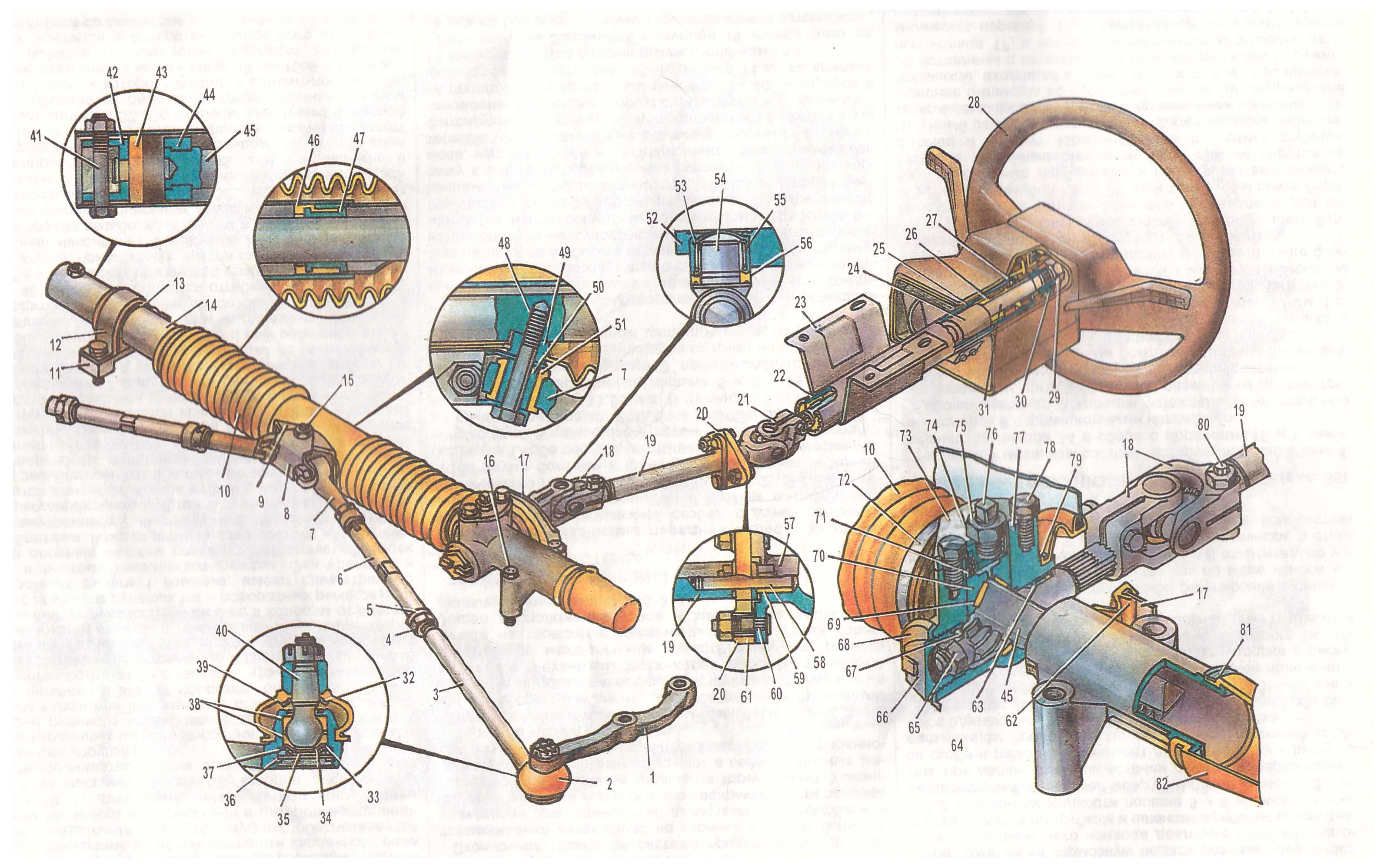

Der allgemeine Aufbau und das Funktionsprinzip des Lenksystems eines Autos können wie bei vielen anderen modernen Fahrzeugen wie folgt beschrieben werden. Das Lenksystem hat Spurstangen, eine Zahnstangen- oder Schneckengetriebe-Lenkung und eine Lenksäule, die in einem Lenkrad endet. Das System funktioniert ganz einfach: Beim Betätigen des Lenkrads wird die Kraft über den Lenkmechanismus auf die Lenkstangen übertragen, die schwenkbar mit den Querlenkern verbunden sind, was zu einer Änderung der Flugbahn des Autos führt. Darüber hinaus informiert das Lenkrad den Fahrer über den Zustand der Fahrbahn, der durch die auf das Lenkrad ausgeübte Kraft bestimmt wird. Abgesehen von der Größe des Lenkrads für Sportwagen liegt der Durchmesser des Lenkrads bei den meisten Autos im Bereich von 38-42,5 cm.

Das Lenkrad ist über eine klappbare Lenksäule mit mehreren Kardangelenken mit dem Lenkgetriebe verbunden. Die Traumasicherheit besteht darin, dass sie (die Säule) bei einem Frontalaufprall mit hoher Geschwindigkeit zusammenklappt und so die Schwere der Verletzungen des Fahrers verringert. Moderne Autos sind mit einer elektrischen oder mechanischen Anpassung der Lenksäulenanpassung an die Fahrergröße ausgestattet. Die Änderung erfolgt sowohl in vertikaler Richtung als auch in Längsrichtung oder in zwei Richtungen. Ein Diebstahlschutz wird auch durch eine elektrische oder mechanische Blockierung der Lenksäule geboten.

Das Lenkgetriebe wirkt als Multiplikator der vom Fahrer auf das Lenkrad aufgebrachten Kräfte mit der anschließenden Lastverteilung auf das Lenkgetriebe. Die am häufigsten verwendete Art von Lenkgetriebeuntersetzungen in Autos ist die Schnecken- und Zahnstangenkonstruktion, und die erste Option wurde häufiger in Autos des letzten Jahrhunderts verwendet. Die Ausführung mit Zahnstange und Ritzel ist ein in die Welle integriertes Stirnrad, das sich entlang einer Zahnstange bewegt, die schwenkbar mit den Lenkstangen verbunden ist. Wenn die Position des Ruders um einen bestimmten Winkel geändert wird, bewegt sich die Zahnstange in der horizontalen Ebene und dreht die Räder durch die Stangen. Das Zahnstangenpaar befindet sich im Getriebegehäuse, das sich im Achsträger befindet.

Einige Autos sind mit einem Lenkmechanismus mit variabler Übersetzung ausgestattet, bei dem eine Zahnstange mit einem anderen Zahnprofil verwendet wird: Im Bereich nahe Null haben die Zähne die Form eines Dreiecks und näher an den Kanten - in die Form eines Trapezes. Die Gestaltung der Zahnstange mit unterschiedlicher Zahngeometrie trägt zur Veränderung der Übersetzung im Zahnstangenpaar bei und reduziert den Lenkradwinkel. Dank dieses Schemas ist das Fahren deutlich komfortabler, dynamischer und der Kraftaufwand am Lenkrad ist geringer.

Bestimmte Autohersteller verwenden in ihren Fahrzeugen eine Allradlenkung. Das Design ermöglicht es Ihnen, mehr zu erreichen effektives Management und sorgt für die Stabilität der Maschine bei hoher Geschwindigkeit. Dank dieser technischen Lösung wurden die Vorder- und Hinterräder des Autos beim Drehen in die eine oder andere Richtung synchronisiert. Darüber hinaus hat sich die Manövrierfähigkeit bei niedriger Geschwindigkeit verbessert: Vorder- und Hinterräder können in unterschiedliche Richtungen eingeschlagen werden. Dies wird durch die Tatsache erreicht, dass bei hoher Geschwindigkeit des Autos die an der Hinterradaufhängung installierten Silentblöcke unter dem Einfluss der Kräfte während der Kurvenfahrt verformt werden, wodurch verhindert wird, dass die Räder den Lenkwinkel erheblich ändern.

Das Lenkgetriebe ist eine Knicklenkerkonstruktion, über die die auf das Lenkrad wirkenden Kräfte direkt auf die Räder übertragen werden, während die Stabilität des Fahrzeugs bei Kurvenfahrten erhalten bleibt. Darüber hinaus hält die Struktur die Räder während des Betriebs der Federung, deren Art von der Lenkvorrichtung abhängt.

Am beliebtesten ist die mechanische Konstruktion des Lenkgetriebes, die Spurstangen und Kugelgelenke (Lenkgelenke) umfasst. Das durch Laufbüchsen vor Verschleiß geschützte Kugelgelenk wiederum ist in einem Gehäuse mit geschlossener Gummimanschette untergebracht, die das Eindringen von Staub und Schmutz in das Gelenk verhindert. Das Kugelgelenk ist einteilig mit dem Kugelzapfen, der als Spitze für die Lenkstangen dient und mit ihnen einen zusätzlichen Querlenker bildet.

Zur Einstellung der Lenkung gibt es mehrere Parameter, die die Stabilität des Fahrzeugs während der Fahrt und die auf das Lenkrad ausgeübte Kraft beeinflussen. Die vier wichtigsten davon beziehen sich auf die Winkeleinstellungen: Sturz, Spur, Nick und Roll der Pivot-Radnabe sowie zwei Schultereinstellungen (Stabilisierung und Einlauf). Es ist erwähnenswert, dass alle Einstellungen miteinander verbunden sind und einen wichtigen Einfluss auf die Funktion des gesamten Lenksystems haben.

Moderne Autos können nicht mehr auf eine Servolenkung verzichten, die den Kraftaufwand am Lenkrad erheblich reduziert und es Ihnen ermöglicht, während der Fahrt genau und schnell auf die Umgebung zu reagieren. Dank der Servolenkung wird der Fahrer weniger müde und die Übersetzung im Getriebe kann reduziert werden, wodurch es kompakter wird. Der Antrieb des Verstärkers ist je nach Bauart in elektrische, hydraulische oder pneumatische unterteilt. Letzteres bezieht sich eher auf Lkw der Lkw-Klasse.

Die meisten Autos der aktuellen Generation sind mit einer hydraulischen Servolenkung ausgestattet, die der Einfachheit halber "Servolenkung" genannt wird. Darüber hinaus gibt es eine Variante davon - einen elektrohydraulischen Verstärker, bei dem die Flüssigkeit von einer von einem Elektromotor angetriebenen Pumpe gepumpt wird. Als fortschrittlich gilt jedoch die heute verwendete elektrische Servolenkung, bei der das Drehmoment der Elektromotorwelle direkt auf die Kardanwelle des Lenkrads oder direkt auf das Lenkgetriebe geleitet wird. Und der Einsatz der Elektronik ermöglicht den Einsatz des Elektro-Boosters beim Einparken im Automatikmodus oder in einem System, das das Fahrzeug in der Spur hält.

Die innovative Servolenkung ist eine adaptive Servolenkung, die den Lenkaufwand von der Fahrzeuggeschwindigkeit abhängig macht. Als Beispiel für einen solchen Aufbau kann der bekannte adaptive Hydroverstärker Servotronic genannt werden. Neu sind unter anderem die Aktivlenkung von BMW und die Dynamiklenkung von Audi, bei der die Übersetzung der Lenkung von der Fahrzeuggeschwindigkeit abhängig ist.

Thema 8. Fahrzeugsteuerungssystem8.1. Lenkung

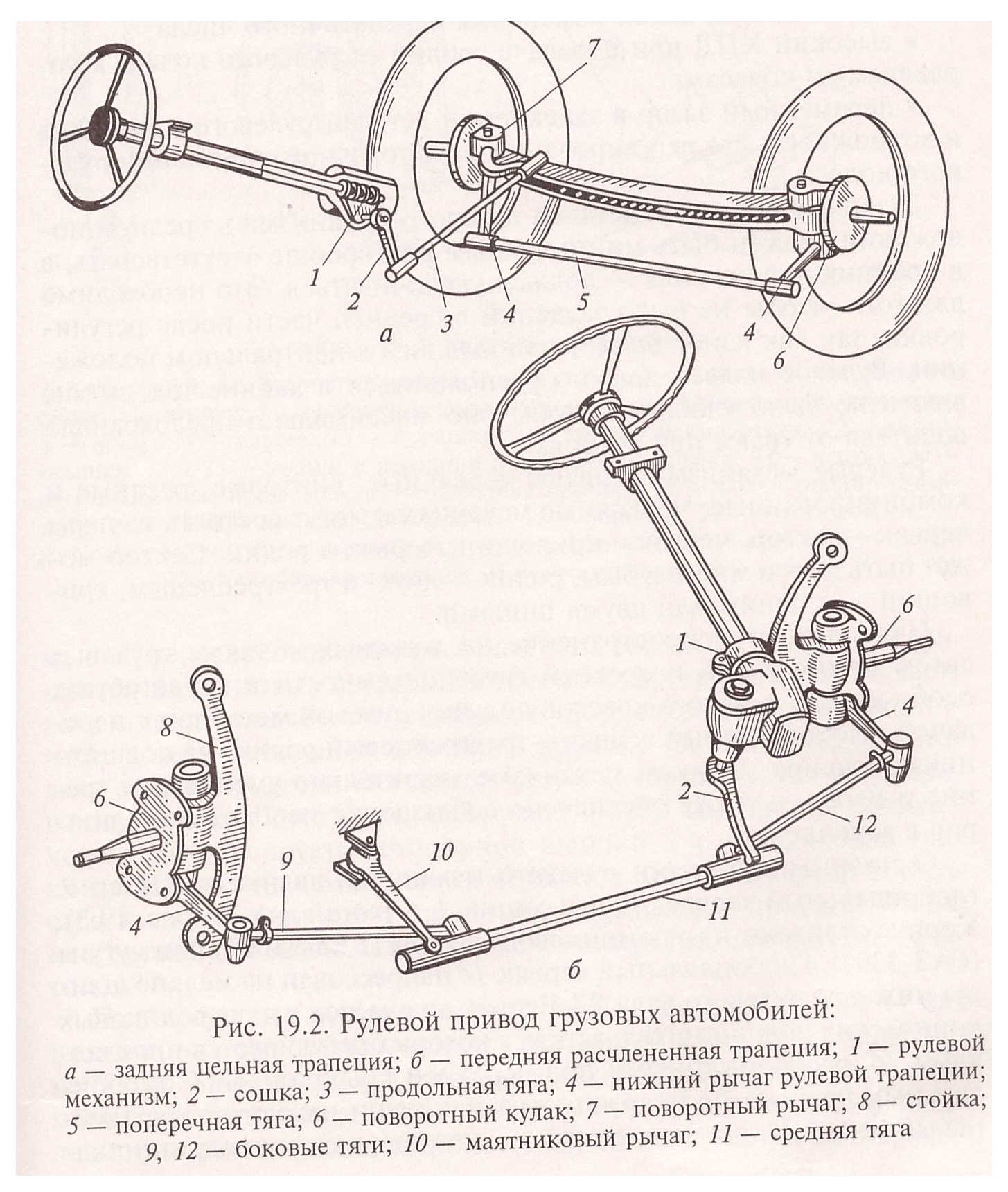

Die Lenkung wird verwendet, um die Richtung des Fahrzeugs durch Drehen der vorderen Lenkräder zu ändern. Es besteht aus einem Lenkgetriebe und einem Lenkgetriebe.

8.1.1. Der Zweck der Lenkung und das Schema zum Wenden des Autos

Der Lenkmechanismus wandelt die Drehung des Lenkrads in eine Translationsbewegung der Antriebsstangen um, wodurch sich die Lenkräder drehen. In diesem Fall erhöht sich die Kraftübertragung des Fahrers vom Lenkrad auf die Lenkräder um ein Vielfaches.

Der Lenkantrieb überträgt zusammen mit dem Lenkgetriebe die Stellkraft des Fahrers direkt auf die Räder und verdreht dadurch die Lenkräder in einem bestimmten Winkel.

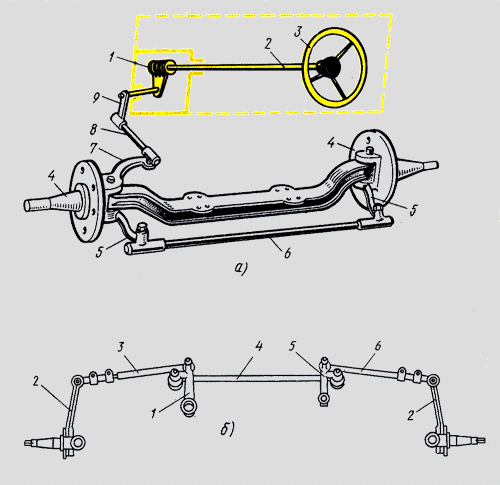

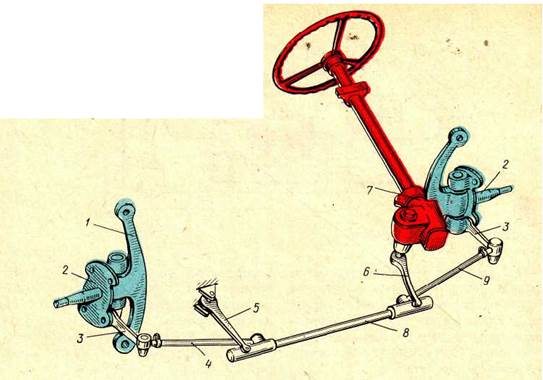

Reis. 8.1. Fahrzeugwendeschema

Um eine Kurve ohne seitliches Gleiten der Räder zu machen, müssen sie alle auf unterschiedlich langen Bögen rollen, die vom Drehzentrum aus beschrieben werden O siehe Abb. In diesem Fall müssen sich die gelenkten Vorderräder in unterschiedlichen Winkeln drehen. Das innere Rad in Bezug auf das Drehzentrum sollte sich um den Alpha-B-Winkel drehen, das äußere - um einen kleineren Alpha-H-Winkel. Dafür sorgt eine trapezförmige Verbindung der Gestänge und Lenkhebel. Die Basis des Trapezes ist der Träger 1 der Vorderachse des Autos, die Seiten sind die linken 4 und rechten 2 Schwenkhebel, und die Oberseite des Trapezes wird durch den Querlenker 3 gebildet, der schwenkbar mit den Hebeln verbunden ist . Die Drehzapfen 5 der Räder sind fest mit den Hebeln 4 und 2 verbunden. Einer der Schwenkhebel, meistens der linke Hebel 4, ist über die Längsstange 6 mit dem Lenkmechanismus verbunden. Wenn der Lenkmechanismus betätigt wird, bewirkt die Längsstange, die sich vorwärts oder rückwärts bewegt, beide Räder mit unterschiedlichen Winkel entsprechend dem Lenkmuster ...

Die Lage und das Zusammenwirken von Lenkungsteilen, die keinen Verstärker haben, ist dem Diagramm (Bild 8.3) zu entnehmen.

Betrachten Sie zunächst das Schneckengetriebe (Abb.8.2).

Das Getriebe soll das Drehmoment deutlich erhöhen und dementsprechend die Winkelgeschwindigkeit reduzieren. Der führende Link ist der Wurm. Ein Schneckengetriebe ohne Schmierung und Vibration hat eine selbstbremsende Wirkung und ist irreversibel: Wenn Sie aufgrund von Reibungskräften ein Drehmoment auf das Abtriebsglied (Schneckenrad) aufbringen, funktioniert das Getriebe nicht. Die Übersetzungen des Schneckengetriebes liegen im Bereich von 8 bis 100 und in einigen Anwendungen bis zu 1000.

Reis. 8.2. Schneckengetriebe

Reis. 8.2. Schneckengetriebe

Berücksichtigen Sie die Lage und das Zusammenspiel von Lenkungsteilen, die keinen Verstärker haben:

Der Lenkmechanismus besteht aus einem Lenkrad 3, einer Lenkwelle 2 und einem durch den Eingriff der Schnecke mit einer Schneckenrolle gebildeten Lenkgetriebe 1, auf dessen Welle das Zweibein 9 des Lenkantriebs befestigt ist. Das Zweibein und alle anderen Teile der Lenkung: die Längsstange 8, der obere Arm des linken Drehzapfens 7, die unteren Arme 5 der linken und rechten Drehzapfen, die Querstange 6 bilden das Lenkgetriebe.

Reis. 8.3. Lenkkreise

Reis. 8.3. Lenkkreise

Die Drehung der gelenkten Räder erfolgt, wenn sich das Lenkrad 3 dreht, das über die Welle 2 die Drehung auf das Lenkgetriebe 1 überträgt. In diesem Fall beginnt die mit dem Sektor in Eingriff stehende Zahnradschnecke die Sektor entlang seiner Rille nach oben oder unten. Die Sektorwelle beginnt sich zu drehen und lenkt das Zweibein 9 aus, das mit seinem oberen Ende auf den vorstehenden Teil der Sektorwelle aufgeschoben wird. Die Zweibeinauslenkung wird auf den Längsschub 8 übertragen, der sich entlang seiner Achse bewegt. Die Längsstange 8 ist über den oberen Hebel 7 mit dem Drehzapfen 4 verbunden, so dass seine Bewegung eine Drehung des linken Drehzapfens bewirkt. Von ihm wird die Drehkraft über die unteren Hebel 5 und die Querstange 6 auf den rechten Drehzapfen übertragen. Somit drehen sich beide Räder.

Die gelenkten Räder werden von der Lenkung um einen begrenzten Winkel von 28-35° gedreht. Die Beschränkung wird eingeführt, um zu verhindern, dass die Räder beim Kurvenfahren die Aufhängungsteile oder die Karosserie berühren.

Die Auslegung der Lenkung ist stark von der Art der Aufhängung der Lenkräder abhängig. Bei einer abhängigen Federung der Vorderräder bleibt im Prinzip das in (Abb. 8.3 a) dargestellte Lenkschema erhalten, bei einer Einzelradaufhängung (Abb. 8.3 b) wird der Lenkantrieb etwas komplizierter.

8.1.2. Lenkgetriebe

Es ermöglicht das Lenken der Lenkräder mit geringem Kraftaufwand am Lenkrad. Dies kann durch eine Erhöhung der Lenkübersetzung erreicht werden. Das Übersetzungsverhältnis ist jedoch durch die Anzahl der Umdrehungen des Lenkrads begrenzt. Wenn Sie ein Übersetzungsverhältnis mit einer Drehzahl des Lenkrads von mehr als 2-3 wählen, erhöht sich die zum Drehen des Autos erforderliche Zeit erheblich, was aufgrund der Fahrbedingungen nicht akzeptabel ist. Daher ist die Übersetzung in den Lenkmechanismen auf 20-30 begrenzt, und um den Kraftaufwand am Lenkrad zu reduzieren, wird ein Verstärker in den Lenkmechanismus oder Antrieb eingebaut.

Die Begrenzung der Übersetzung des Lenkgetriebes ist auch mit der Eigenschaft der Reversibilität verbunden, d. h. der Fähigkeit, die Rückwärtsdrehung durch das Getriebe auf das Lenkrad zu übertragen. Bei großen Übersetzungsverhältnissen nimmt die Reibung beim Einrücken des Mechanismus zu, die Reversibilitätseigenschaft verschwindet und eine Selbstrückstellung der gelenkten Räder nach dem Einlenken in eine Geradeaus-Position erweist sich als unmöglich.

Lenkmechanismen werden je nach Art des Lenkgetriebes unterteilt in:

Wurm

Schraube

Gestell

kombiniert

Bei dem Schraubenmechanismus wird die Drehung der mit der Lenkwelle verbundenen Schraube auf die Mutter übertragen, die mit einer Zahnstange endet, die mit dem Zahnsektor kämmt, und der Sektor ist auf derselben Welle mit dem Zweibein installiert. Ein solches Lenkgetriebe wird durch ein Lenkgetriebe im Schrauben-Mutter-Sektor gebildet.

Bei Zahnradlenkungen wird das Lenkgetriebe durch Stirn- oder Kegelräder gebildet, zu denen auch ein Zahnstangengetriebe gehört. Bei letzterem ist das Stirnrad mit der Lenkwelle verbunden und die mit den Zähnen kämmende Zahnstange wirkt als seitlicher Schub. Zahnstangen- und Ritzelzahnräder und Schneckenrollengetriebe werden hauptsächlich bei Personenkraftwagen, da sie ein relativ kleines Übersetzungsverhältnis bieten. Für Lastkraftwagen werden Lenkgetriebe vom Typ Schneckensektor und Schraube-Mutter-Sektor verwendet, die entweder mit Verstärkern ausgestattet sind, die in den Mechanismus eingebaut sind, oder Verstärker, die im Lenkgetriebe platziert sind.

8.1.3. Lenkantrieb

Lenkantriebsausführungen unterscheiden sich in der Anordnung der Hebel und Stangen, die das Lenkgestänge bilden, in Bezug auf die Vorderachse. Befindet sich das Lenkgestänge vor der Vorderachse, so wird diese Ausführung des Lenkantriebs als vorderes Lenkgestänge bezeichnet, mit der hinteren Positionierung als hinteres Gestänge. Großer Einfluss Die Gestaltung und Anordnung des Lenkgestänges wird durch das Design der Vorderradaufhängung beeinflusst.

Bei einer abhängigen Federung ist das Lenkgetriebe einfacher aufgebaut, da es aus wenigen Teilen besteht. In diesem Fall ist die Querspurstange einteilig ausgeführt und das Zweibein schwingt in einer Ebene parallel zur Fahrzeuglängsachse. Sie können eine Fahrt mit einem Zweibein machen, das in einer Ebene parallel zu schwingt Vorderachse... Dann fehlt der Längsschub und die Kraft vom Zweibein wird direkt auf die beiden den Radzapfen zugeordneten Querstangen übertragen.

Bei Einzelradaufhängung der Vorderräder ist der Lenkantriebskreis konstruktiv komplizierter. In diesem Fall erscheinen zusätzliche Antriebsteile, die nicht im Schema mit abhängiger Radaufhängung enthalten sind. Das Design der Spurstange wird geändert (Abb. 8.3.) Es ist geteilt ausgeführt, bestehend aus drei Teilen: dem Hauptquerlenker 4 und zwei Seitenstangen - links 3 und rechts 6. Der Pendelarm 5 dient zur Abstützung des Hauptlenkers 4, der in Form und Größe dem Zweibein 1 entspricht der seitlichen Querstangen mit Schwenkhebeln 2 Drehzapfen und mit dem Hauptquerlenker erfolgt mit Hilfe von Scharnieren, die eine unabhängige Bewegung der Räder in der vertikalen Ebene ermöglichen. Das betrachtete Lenkantriebsschema wird hauptsächlich bei Personenkraftwagen verwendet.

Der Lenkantrieb als Teil der Fahrzeuglenkung bietet nicht nur die Möglichkeit, die gelenkten Räder zu drehen, sondern lässt die Räder auch beim Aufprall auf die unebene Straße schwingen. Gleichzeitig nehmen die Antriebsteile Relativverschiebungen in vertikaler und horizontaler Ebene auf und übertragen beim Wenden die Kräfte, die die Räder drehen. Die Verbindung von Teilen für jedes Antriebsschema erfolgt über Kugel- oder Zylinderscharniere.

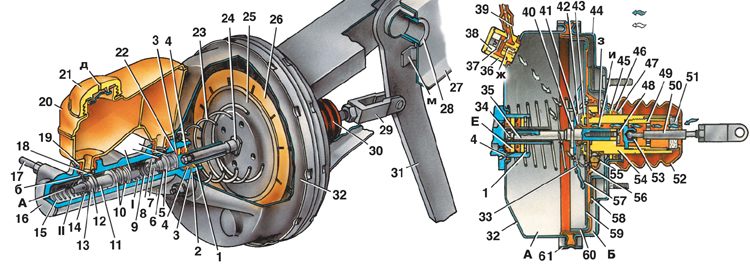

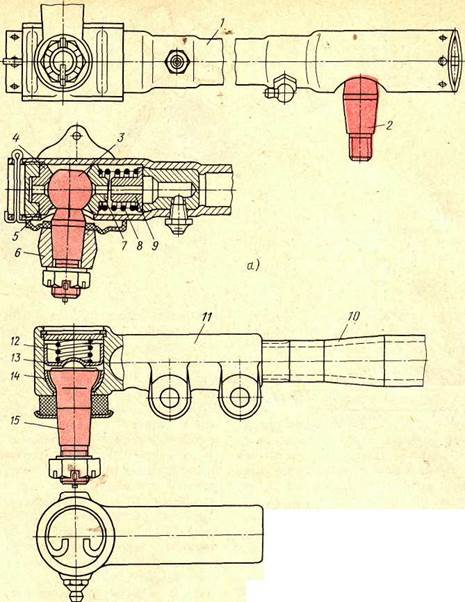

8.1.4. Lenkgetriebe mit Schnecken-Rollen-Getriebe

Es wird häufig in Autos und Lastwagen verwendet. Siehe Abb. 8.4.

Die Hauptteile der Lenkung sind das Lenkrad 4, die Lenkwelle 5, die in der Lenksäule 3 eingebaut und mit der Globoidschnecke 1 verbunden ist. Die Schnecke ist im Lenkgetriebegehäuse 6 auf zwei Kegellagern 2 eingebaut und kämmt mit einer Dreistegwalze 7, die sich auf Kugellagern auf der Achse dreht ... Die Achse der Rolle ist in der Gabelkurbel der Zweibeinwelle 8 befestigt, die auf der Buchse und dem Rollenlager im Kurbelgehäuse 6 aufliegt. Der Eingriff von Schnecke und Rolle wird durch den Bolzen 9 eingestellt, in dessen Nut der abgestufte Schaft des Zweibeinschafts wird eingeführt. Die Fixierung einer bestimmten Lücke im Eingriff der Schnecke mit der Rolle erfolgt durch eine geformte Unterlegscheibe mit einem Stift und einer Mutter.

Das Lenkgetriebegehäuse 6 ist mit dem Rahmenlängsträger verschraubt. Das obere Ende der Lenkwelle hat sich verjüngende Verzahnungen, auf die das Lenkrad aufgesteckt und mit einer Mutter befestigt wird.

. Reis. 8.4. Lenkgetriebe des Autos GAZ-53A

Reis. 8.4. Lenkgetriebe des Autos GAZ-53A

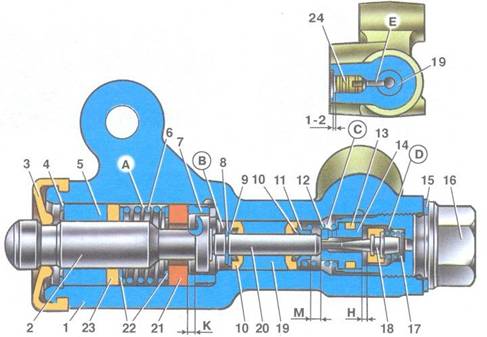

8.1.5. Lenkgetriebe mit Schraube - Mutter - Zahnstange - Sektor mit Verstärker

Betrachten wir die Einrichtung des Mechanismus am Beispiel des Autos ZIL-5301. Bei diesem Auto ist das Lenkgetriebe mit dem Verstärker kombiniert.

Reis. 8.5. Servolenkungsgetriebe

Das Lenkgetriebe mit hydraulischem Verstärker besteht aus einem Körper (Zylinder) des Verstärkers 2, hermetisch abgedichtet durch den unteren Deckel 1 und den Zwischendeckel 8. Im Inneren des Zylinders befindet sich eine Kolbenstange 3. Der Kolben im Zylinder ist abgedichtet mit Ringe. In die Nut des Kolbens wird eine Kugelmutter 5 eingesetzt, die mit Gewindestiften 21 im Kolben gesichert ist 7. Es handelt sich um Kugelgewinde, die das Drehen des Heckrotors erleichtern. Um den Umlauf der Kugeln zu gewährleisten, sind Anfang und Ende des Kugelgewindes durch eine Nut 6 verbunden. Der Kolben hat eine Zahnstange zum Eingriff mit einem Zahnsektor 22, der mit der Welle des Lenkhebels 18 einstückig ist des Sektors mit der Zahnstange wird mit einer Schraube 16 eingestellt.

Die Schraube wird durch eine Kontermutter gegen Eigendrehung gehalten. Der Zweibeinschaft wird im Körper auf zwei Buchsen montiert, von denen eine in der Seitenabdeckung und die andere in der Körperflut installiert ist. Dieses Ende der Welle ist mit einer Öldichtung abgedichtet, auf dessen konischen Keilwellen ist ein Zweibein montiert, das mit einer Sicherungsscheibe und einer Mutter gesichert wird.

An der Unterseite des Lenkgetriebegehäuses befindet sich eine Öffnung zum Ablassen der Arbeitsflüssigkeit, die mit einem Stopfen 17 verschlossen ist.

Im oberen Teil des Zylinders ist der Steuerventilkörper 10 befestigt, in dem sich auf der Lenkschraube 4 zwischen den beiden Kugellagern ein Ventilschieber 9 befindet. In der mittleren, neutralen Position wird die Spule von zwölf Reaktionskolben 20 und Federn 19 gehalten. Die Lager und die Spule werden durch die Einstellmutter 11 geklemmt und können sich aus der Mittelstellung zusammen mit der Endschraube um 1 ... 1,5 mm . bewegen .

Das Funktionsprinzip des hydraulischen Verstärkers ist wie folgt: Die Pumpe baut Druck im System auf, aber wenn das Lenkrad vorhanden ist, dann erzeugt die Pumpe einfach eine Flüssigkeitszirkulation. Sobald der Fahrer beginnt, das Lenkrad zu drehen, wird die Zirkulation blockiert und die Flüssigkeit beginnt auf die Schiene zu drücken und "hilft" dem Fahrer. Der Druck wird in die Richtung gerichtet, in die sich das Lenkrad dreht.

8.1.6. Zahnstangenlenkgetriebe  Reis. 8.6. Zahnstangenlenkgetriebe

Reis. 8.6. Zahnstangenlenkgetriebe

Das derzeit am weitesten verbreitete System. Die Hauptkomponenten sind: das Lenkrad (Lenkrad), die Lenkwelle (wie beim Schneckengetriebe), die Zahnstange ist eine Baugruppe bestehend aus einer Zahnstange, die vom Lenkgetriebe angetrieben wird. Zusammengebaut in einer Karosserie, meist aus Leichtmetall, wird sie direkt an der Karosserie befestigt. An den Enden der Zahnstange sind Gewindebohrungen zur Befestigung der Lenkstangen angebracht. Die Schiene "verlässt" den Körper nach links oder rechts. Die Kraft wird auf den spitzenbestückten Lenkarm übertragen. Die Spitze wird in die Nabe gesteckt, die sie später dreht. Um den Kraftaufwand des Fahrers beim Drehen des Lenkrads zu reduzieren, wurde eine Servolenkung in die Zahnstangenlenkung eingeführt. Die Servolenkung ist eine Hilfsvorrichtung zum Drehen des Lenkrads.

Es gibt verschiedene Arten von Servolenkungen:

hydraulischer Booster

Wasserkraft-Booster

elektrischer Verstärker

pneumatischer Verstärker

Bei einem hydroelektrischen Booster ist das System genau das gleiche, nur die Pumpe dreht den Elektromotor.

Der elektrische Booster verwendet ebenfalls einen Elektromotor, der jedoch direkt mit der Schiene oder der Lenkwelle verbunden ist. Gesteuert von einer elektronischen Steuereinheit. Der elektrische Booster wird aufgrund der Möglichkeit, je nach Geschwindigkeit der Bewegung unterschiedliche Kräfte auf die Drehung des Lenkrads auszuüben, auch als adaptiver Booster bezeichnet. Das bekannte Servotronic-System.

Der pneumatische Verstärker ist ein enger Verwandter des hydraulischen Verstärkers, lediglich die Flüssigkeit wird durch Druckluft ersetzt.

8.1.7. Aktives Lenksystem

Reis. 8.7.

Reis. 8.7.

Am meisten modernes System jetzt verwalten. Die Struktur umfasst: eine Zahnstange mit einem Planetengetriebe und einem Elektromotor, eine elektronische Steuereinheit, Lenkstangen, Spitzen, ein Lenkrad.

Das Funktionsprinzip des Lenksystems ähnelt dem eines Automatikgetriebes. Wenn sich das Lenkrad dreht, dreht sich das Planetengetriebe, das die Zahnstange antreibt, aber die Übersetzung ist je nach Geschwindigkeit des Autos immer unterschiedlich. Da das Sonnenrad von außen durch einen Elektromotor gedreht wird, ändert sich die Übersetzung drehzahlabhängig. Bei niedriger Geschwindigkeit beträgt das Übersetzungsverhältnis Eins. Aber bei größerer Beschleunigung, wenn die geringste Bewegung des Lenkrads zu negativen Folgen führen kann, schaltet sich der Elektromotor ein, dreht das Sonnenrad, sodass das Lenkrad beim Drehen mehr gedreht werden muss. Bei niedriger Fahrzeuggeschwindigkeit dreht der Elektromotor in Rückseite, wodurch eine komfortablere Steuerung entsteht.

8.1.8. Lenksäule

Verschiedene Autos haben eine etwas andere Lenksäulenanordnung. Betrachten Sie als Beispiel das Gerät der Lenksäule eines GAZ 31029 (Wolga) Autos.

Sein Hauptteil ist das Lenkrad 12 (Abb.8.8)

Reis. 8.8.

Sie ist auf kleinen Keilverzahnungen der oberen Welle 7 montiert und mit einer Mutter 8 an dieser befestigt. Die obere Welle rotiert in einem Kugellager 22 und ist mit der unteren Welle über eine elastische Kupplung verbunden. Die Kupplung sorgt für die Übertragung der Drehung von der Welle auf die Welle unter einem bestimmten Winkel. Die Lenksäule wird mit einer Schelle 18 befestigt. Die weiche Befestigung der Lenksäule erfolgt durch Gummischeiben 15. Unter der Lenksäulenabdeckung 6, dem Gehäuse des Zündschalters und der Diebstahlsicherung 20, der Zündung, Anlasser und Anti -Diebstahlsicherungsschalter 21, der Sockel des Scheinwerferschalters und Fahrtrichtungsanzeiger 3 sind eingebaut.

Zum Einschalten der Diebstahlsicherung muss der Zündschlüssel bis zum Anschlag gegen den Uhrzeigersinn gedreht und vom Schalter abgezogen werden. In diesem Fall dringt die Klinke der Diebstahlsicherung in eine der Nuten der oberen Welle 7 ein und fixiert sie. Beim Entriegeln der Diebstahlsicherung muss das Lenkrad leicht hin und her geschwenkt werden, um das Drehen des Schlüssels zu erleichtern.

Die Lenksäule wird mit einer Schelle 18 und zwei Schrauben 17 an der Instrumententafel befestigt. Zwischen der Schelle und der Verkleidung befinden sich 2 Buchsen 16 und Gummischeiben 15. Diese Befestigung der Lenksäule ermöglicht ein Herunterfahren bei einem Kollision des Autos mit einem Hindernis.

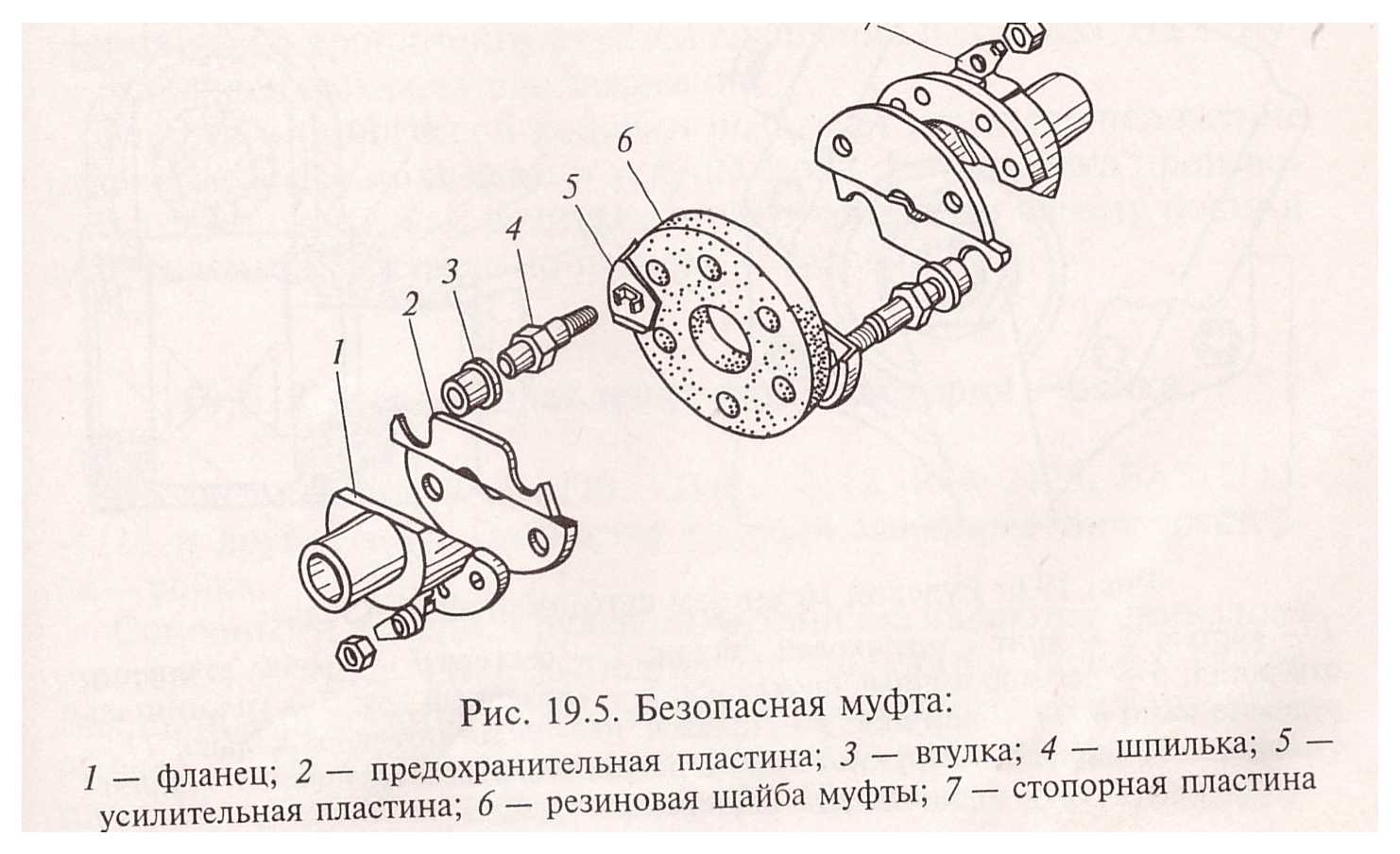

Die obere und untere Lenkwelle sind durch eine elastische, energieabsorbierende Sicherheitskupplung verbunden, die den Aufprall des Fahrers auf das Lenkrad bei Notfallkollisionen abmildert.

Reis. 8.9.

Reis. 8.9.

Die Kupplung besteht aus 2 Flanschen 1 mit Schrägen und 2 Sicherungsblechen 2. Dazwischen ist eine Gummischeibe 6 eingebaut 6. Die Kupplungsteile sind durch 4 Stifte 4 und Muttern verbunden. Es sind Verstärkungsplatten 5 und Anschlagplatten 7 vorhanden.

8.1.9. Merkmale des Lenkantriebs von Pkw und Lkw

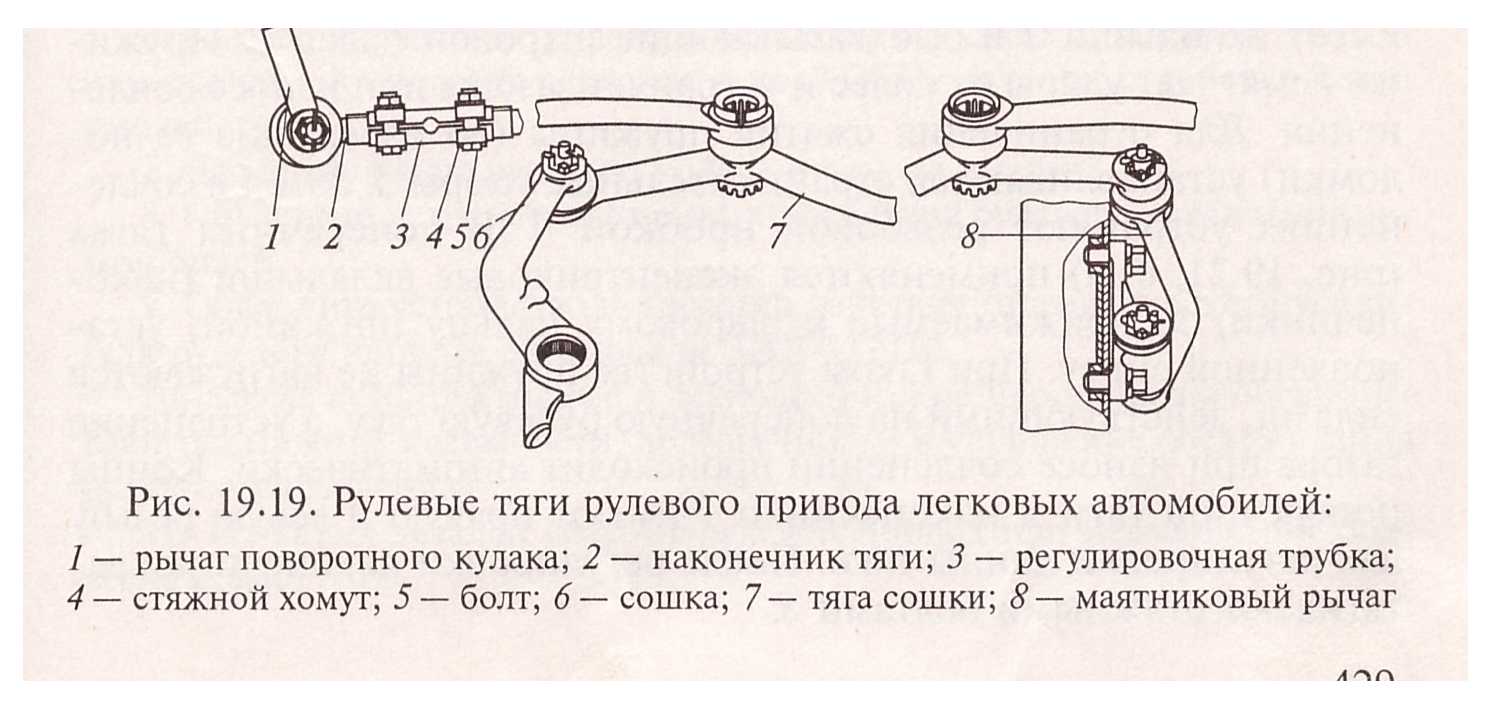

Lenkgetriebe für Fahrzeuge mit Heckantrieb besteht aus Seitenhebeln der Achsschenkel 1 und Stellrohren 3 mit einem Gelenkkopf 2.

Reis. 8.10

Reis. 8.10

Die Radvorspur wird durch die Längenänderung der Längsträger mit den Einstellrohren gesteuert. Die Rohre haben auf der einen Seite ein Rechtsgewinde und auf der anderen Seite ein Linksgewinde. Die Rohre werden durch Klemmschellen 4 und Bolzen 5 gegen Eigendrehung gehalten. Der Querlenker 7 ist mit dem Zweibein 6 und dem Pendelarm 8 verbunden.

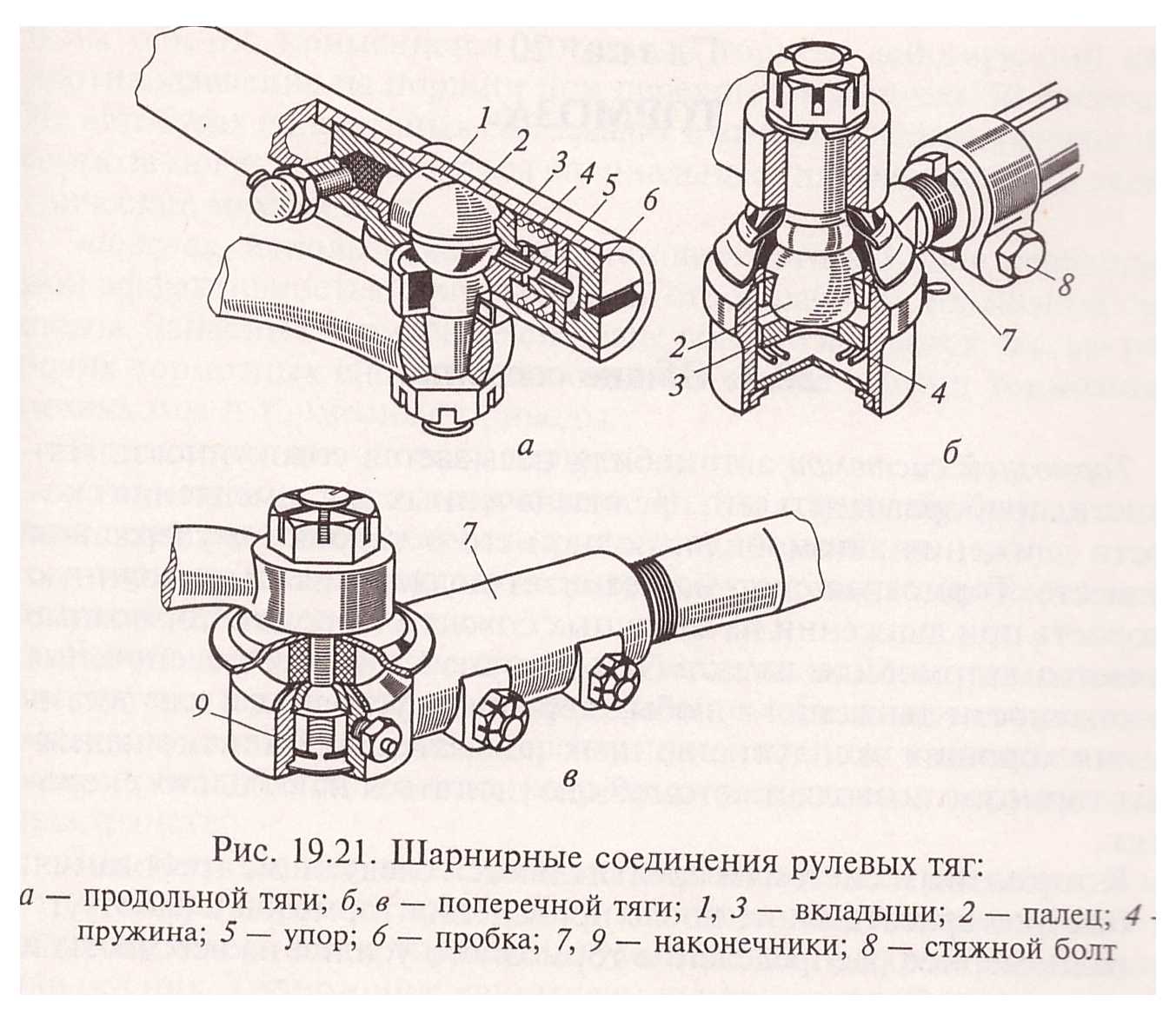

Gelenke der Lenkstange. Alle Scharniere sind mit halbkugelförmigen Stiften selbsteinstellend.

Reis. 8.11

Reis. 8.11

Das Gelenk der Spitze und der Mittellenker des Lenkgestänges besteht aus einem im Körper 5 befindlichen Kugelbolzen. Der obere Kugelteil des Bolzens liegt auf der Innenkugel des Körpers auf. Die Stifte werden in die Laschen der Stangen und Enden eingepresst und in diesen mit Kronenmuttern befestigt. Nach dem Anziehen werden die Muttern gespalten. Das Scharniergehäuse wird in die Zugöse 3 gedrückt.

Das Scharnier wird durch eine geriffelte Gummimanschette 2 vor Staub und Schmutz geschützt. Der Kugelbolzen weist neben dem oberen noch eine untere Kugel auf, auf der der Stützabsatz 4 aufliegt, der durch eine Feder zusammengedrückt wird. Federdruck eliminiert Spiel im Scharnier. Der Stift ist mit einem Dübel 6 und einem Splint 7 im Scharniergehäuse befestigt.

Das Zweibeinschubscharnier (Abb. 8.11 b) zeichnet sich durch die Einrichtung der Dichtung 8 des Zweibeinschubs und des Pendelarms aus. Es ist nicht gewellt und hat eine Distanzhülse 9.

Pendelarm. Der Querlenker ist auf der einen Seite am Ruderzweibein und auf der anderen Seite am Pendelarm aufgehängt. Der Pendelarm im Gehäuse - Halter dreht sich in zwei Sinterbuchsen, die in Gummischutzbuchsen eingepresst sind.

Eine Hülse wird mit ihrem Ende auf die Ebene der Pendelarmnabe und die andere auf die Unterlegscheibe gedrückt. Die Unterlegscheibe dreht sich mit dem Stift. Die Buchsen treten mit einem Spalt in die Halterung ein, wodurch sich das vordere Ende des Pendelarms durch die Verformung der Gummibuchsen bis zu 2-4 mm federnd bewegen kann. Diese Bewegung beeinträchtigt weder die Stabilität und Sicherheit des Fahrzeugs noch den Reifenverschleiß.

Am vorderen Ende des Pendelarms ist ein Kugelgelenk verbaut, das dem des Zweibeins gleicht. Es unterscheidet sich darin, dass darin ein Polyethylen-Cracker installiert ist, der den Finger im Inneren des Körpers in einer bestimmten Position hält.

Lenkgetriebe von Personenkraftwagen mit Frontantrieb

Reis. 8.12

Reis. 8.12

Hebel 3 und 7 an den Enden haben Links- und Rechtsgewinde, sind durch eine Stellhülse 6 miteinander verbunden, die an den Enden (links und rechts) ebenfalls ein Gewinde hat. Die Verbindung der Kupplung mit den Hebeln wird mit Muttern 4 fixiert. Durch Drehen der Nachstellkupplung kann der Aufbau verlängert oder verkürzt werden, was zu einer Veränderung des Spurwinkels der Räder führt.

Lenkgetriebe für LKW. Lkw haben im Gegensatz zu Pkw einen Längsschub 3 (Abb. 8.13).

Reis. 8.13

Reis. 8.13

Bei Lkw wird die Kraft von der Zweibeinwelle auf das Zweibein, die Längslenkstange, den Lenkstangenhebel, den Achsschenkel, den linken Lenkerhebel, den rechten Lenkerhebel und den rechten Achsschenkel übertragen.

Die Lenkhebel sind schwenkbar mit den Stangen verbunden. Kugelgelenke haben unterschiedliche Ausführungen und sind sorgfältig vor Schmutz geschützt; Fett wird ihnen durch die Nippel zugeführt. Einige Automodelle verwenden Kunststoffauskleidungen in den Gestängen, die keine Schmierung erfordern.

Das Knickgelenk der Längslenkstange (Abb. 8.14 a) hat die Buchsen 1 und 3, die den Kugelbolzen 2 abdecken. Die Feder 4 dämpft die Stöße der Räder und beseitigt Lücken bei Verschleiß des Gelenks. Um die Kompression der Feder zu begrenzen (um deren Bruch zu vermeiden), sind Anschläge angebracht 5. Der Spalt in den Gelenken wird mit einer Verschlussschraube 6 beseitigt.

In den Querstangen (Abb. 8.14 b, c) werden Exzenterbuchsen (Spitzen) 9 verwendet, die von einer von unten eingebauten Feder gegen den Kugelbolzen gedrückt werden. Bei einer solchen Vorrichtung werden die Federn nicht durch Kräfte belastet, die auf die seitliche Lenkstange wirken, und das Spiel wird automatisch beseitigt, wenn die Gelenke verschleißen. Die Enden des Querlenkers und die Spitzen 7 weisen ein Rechts- und Linksgewinde zum Einstellen der Länge des Lenkers (Achsverstellung) auf.

Nach der Einstellung werden die Spitzen mit Schrauben 8 festgezogen.

Reis. 8.14

Reis. 8.14

8.2. Bremssystem

8.2.1. Zweck und Typen Bremssysteme

Das Bremssystem ist darauf ausgelegt, die Geschwindigkeit des Fahrzeugs kontrollierbar zu ändern, zu stoppen und auch in Position zu halten lange Zeit indem die Bremskraft zwischen Rad und Straße genutzt wird. Die Bremskraft kann durch die Radbremse, den Fahrzeugmotor (sog. Motorbremse), hydraulische oder elektrische Retarder im Getriebe erzeugt werden.

Um diese Funktionen zu implementieren, sind am Fahrzeug verbaut Arten von Bremssystemen:

Arbeiten;

Ersatzteil;

Parken.

Der Bremsmechanismus ist so ausgelegt, dass er das zum Abbremsen und Anhalten des Fahrzeugs erforderliche Bremsmoment erzeugt.

An Autos werden Reibungsbremsen installiert, deren Arbeit auf der Nutzung von Reibungskräften basiert. Die Bremsen des Arbeitssystems sind direkt im Rad verbaut. Je nach Ausführung des Reibteils wird unterschieden zwischen:

Trommelbremsen;

Scheibenbremsen.

Als rotierender Teil des Trommelmechanismus wird eine Bremstrommel verwendet, ein stationärer Teil - Bremsbeläge

Der rotierende Teil des Scheibenmechanismus wird durch eine Bremsscheibe repräsentiert, während der stationäre Teil durch Bremsbeläge repräsentiert wird. Die Bremsbeläge werden durch Federelemente gegen den Bremssattel gedrückt. An den Belägen sind Reibbeläge angebracht.

8.2.2.1. Das Gerät des Scheibenmechanismus von Autos und leichten Lastwagen

Die Scheibenbremse (Bild 8.14) besteht aus:

Reis. 8.15 Schema des Scheibenbremsmechanismus 1 - äußerer Arbeitszylinder der (linken) Bremse; 2 - Kolben; 3 - Verbindungsrohr; 4 - Bremsscheibe des vorderen (linken) Rades; 5 - Bremsbeläge mit Reibbelägen; 6 - Kolben; 7 - innerer Arbeitszylinder der vorderen (linken) Bremse

Der Bremssattel wird am Achsschenkel am Vorderrad des Fahrzeugs befestigt. Es enthält zwei Bremszylinder und zwei Bremsbeläge. Die Beläge auf beiden Seiten „umarmen“ die Bremsscheibe, die sich mit dem daran befestigten Laufrad dreht. Beim Treten des Bremspedals beginnen die Kolben aus den Zylindern zu treten und drücken die Bremsbeläge gegen die Scheibe. Nachdem der Fahrer das Pedal losgelassen hat, kehren Beläge und Kolben aufgrund des leichten "Schlagens" der Scheibe in ihre ursprüngliche Position zurück. Scheibenbremsen sind sehr effizient und wartungsfreundlich.

Vorteile von Scheibenbremsen:

Mit steigender Temperatur sind die Eigenschaften von Scheibenbremsen recht stabil, während die Effizienz von Trommelbremsen abnimmt

die Temperaturbeständigkeit von Scheiben ist insbesondere aufgrund der besseren Kühlung höher

mehr hohe Effizienz Bremsen verkürzt den Bremsweg

geringeres Gewicht und Abmessungen

erhöht die Empfindlichkeit der Bremsen

Reaktionszeit wird verkürzt

verschlissene Pads sind leicht zu ersetzen, bei Drumpads muss man sich Mühe geben, die Pads an das Schlagzeug anzupassen

ca. 70% der kinetischen Energie des Autos wird durch die vorderen Bremsen gelöscht, die hinteren Scheibenbremsen reduzieren die Belastung der vorderen Scheiben

Wärmeausdehnung beeinflusst nicht die Haftfähigkeit der Bremsflächen

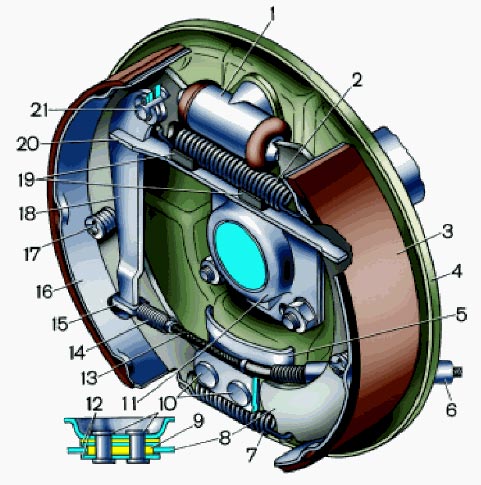

Der Trommelbremsmechanismus (Abb. 8.15) besteht aus:

Bremsschild

Bremszylinder

zwei bremsbeläge

Zugfedern

Bremstrommel

Reis. 8.16 Betriebsdiagramm des Trommelbremsmechanismus 1 - Bremstrommel; 2 - Bremsschild; 3 - Arbeiter Bremszylinder; 4 - Kolben des Arbeitsbremszylinders; 5 - Klemmfeder; 6 - Reibbelag; 7 - Bremsbeläge

Reis. 8.16 Betriebsdiagramm des Trommelbremsmechanismus 1 - Bremstrommel; 2 - Bremsschild; 3 - Arbeiter Bremszylinder; 4 - Kolben des Arbeitsbremszylinders; 5 - Klemmfeder; 6 - Reibbelag; 7 - Bremsbeläge

Der Bremsschild ist starr am Hinterachsträger des Fahrzeugs befestigt und der Arbeitsbremszylinder wiederum ist am Schild befestigt. Beim Betätigen des Bremspedals divergieren die Kolben im Zylinder und beginnen auf die oberen Enden der Bremsbeläge zu drücken. Die Beläge in Form von Halbringen werden mit ihren Belägen gegen die Innenfläche einer runden Bremstrommel gedrückt, die sich während der Fahrt zusammen mit dem daran befestigten Rad dreht. Das Bremsen des Rades erfolgt aufgrund der Reibungskräfte, die zwischen den Belägen der Beläge und der Trommel entstehen. Wenn der Schlag auf das Bremspedal aufhört, ziehen die Druckfedern die Beläge in ihre ursprüngliche Position zurück.

Die Vorteile von Trommelbremsen:

niedrige Kosten, einfache Produktion

haben die Wirkung einer mechanischen Selbstverstärkung

8.2.3. Zweck und Arten von Bremsantrieben für Pkw und leichte Lkw

Der Bremsantrieb sorgt für die Steuerung der Bremsmechanismen. In Fahrzeugbremsanlagen kommen folgende Arten von Bremsantrieben zum Einsatz:

mechanisch;

hydraulisch;

Hydraulischer Antrieb ist die Hauptantriebsart in einer Betriebsbremsanlage. Vorteile des hydraulischen Antriebs:

kurze Reaktionszeit;

Gleichheit der Antriebskräfte an den Bremsen des linken und rechten Rads;

einfache Verlegung (im Gegensatz zu einem mechanischen Antrieb kann die Hydraulikleitung an einer für die Installation geeigneten Stelle verlegt werden);

hoher Wirkungsgrad (bis 0,95);

die Möglichkeit, die Antriebskräfte durch die Verwendung von Arbeitszylindern mit unterschiedlichen Durchmessern zwischen den Bremsen der Vorder- und Hinterräder zu verteilen;

einfache Wartung;

Zu den Nachteilen eines hydraulischen Bremsantriebs zählen:

· Leistungsabfall bei niedrigen Temperaturen;

· Schwer zu vermeidende Gefahr von Druckverlust und Lufteintritt (zB bei der Montage eines Lastzugs);

· Bildung von Dampfpfropfen und "Versagen" des Pedals mit Verlust der Bremswirkung beim Sieden der Bremsflüssigkeit durch Erhitzen der Bremsmechanismen bei längerem Bremsen.

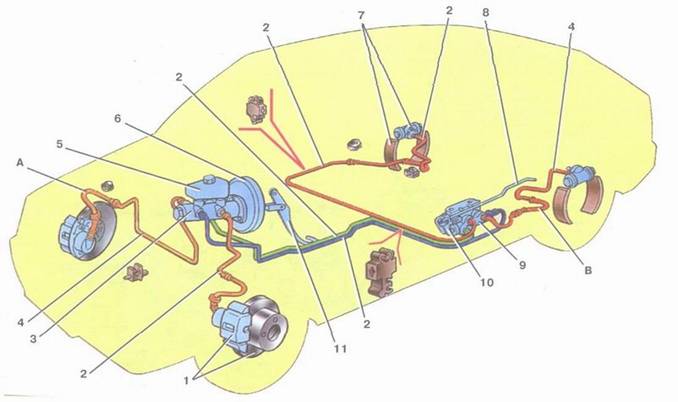

Das hydraulische Antriebskonzept umfasst:

Bremspedal;

Bremskraftverstärker;

Hauptbremszylinder;

Radzylinder;

Bremsdruckregler

Signalgerät

Rohre und Schläuche

Abb. 8.17 1 - Vorderradbremse; 2 - die Rohrleitung der Kontur der linken Vorder-Rechts-Hinterradbremse; 3 - der Hauptbremszylinder; 4 - die Rohrleitung des Kreises der rechten Vorder-Links-Hinterradbremse; 5 - Reservoir des Hauptbremszylinders; 6 - Unterdruckbremskraftverstärker; 7 - Bremsmechanismus Hinterrad; 8 - elastischer Hebel des Bremsdruckreglerantriebs; 9 - Bremsdruckregler; 10 - Antriebshebel des Bremsdruckreglers; 11 - Bremspedal; A - flexibler Vorderradbremsschlauch; B - flexibler hinterer Bremsschlauch.

Abb. 8.17 1 - Vorderradbremse; 2 - die Rohrleitung der Kontur der linken Vorder-Rechts-Hinterradbremse; 3 - der Hauptbremszylinder; 4 - die Rohrleitung des Kreises der rechten Vorder-Links-Hinterradbremse; 5 - Reservoir des Hauptbremszylinders; 6 - Unterdruckbremskraftverstärker; 7 - Bremsmechanismus Hinterrad; 8 - elastischer Hebel des Bremsdruckreglerantriebs; 9 - Bremsdruckregler; 10 - Antriebshebel des Bremsdruckreglers; 11 - Bremspedal; A - flexibler Vorderradbremsschlauch; B - flexibler hinterer Bremsschlauch. Bremspedalüberträgt die Kraft vom Fahrerfuß auf den Hauptbremszylinder.

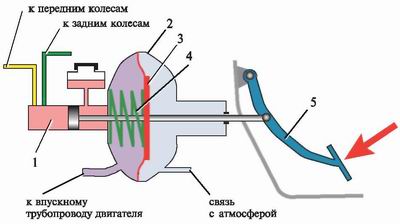

Vakuumverstärker Es wird verwendet, um die Kraft beim Treten des Bremspedals zu reduzieren. Der Verstärker erleichtert dem Fahrer die Arbeit enorm, denn Das Betätigen des Bremspedals beim Fahren im Stadtverkehr ist ständig und schnell ermüdend. Der Unterdruckverstärker (Abb. 8.16) ist baulich mit dem Hauptbremszylinder verbunden. Das Hauptelement des Verstärkers ist eine Kammer, die durch eine Gummitrennwand (Membran) in zwei Volumina unterteilt ist. Ein Volumen ist mit dem Ansaugkrümmer des Motors verbunden, wo ein Unterdruck von ca. 0,8 kg / cm² erzeugt wird, und das andere steht in Verbindung mit der Atmosphäre (1 kg / cm²). Durch einen Druckverlust von 0,2 kg/cm² durch großes Gebiet Membran, die die Kraft auf das Bremspedal "hilft", kann 30-40 kg oder mehr erreichen.

Reis. 8.18 Schema Vakuumverstärker 1 – Hauptbremszylinder; 2 - der Körper des Vakuumverstärkers; 3 - Diaphragma; 4 - Frühling; 5 - Bremspedal

Reis. 8.19 Vakuumverstärker

Hauptbremszylinder baut Bremsflüssigkeitsdruck auf und pumpt ihn zu den Bremszylindern. Moderne Fahrzeuge verwenden einen Doppelbremszylinder, der Druck für zwei Kreise erzeugt.

Der Hauptbremszylinder ist das zentrale Strukturelement der Betriebsbremsanlage. Es wandelt die auf das Bremspedal ausgeübte Kraft in hydraulischen Druck im Bremssystem um. Die Funktion des Hauptbremszylinders beruht auf der Eigenschaft der Bremsflüssigkeit, sich unter Einfluss äußerer Kräfte nicht zu verdichten .

| Reis. 8.20. Der Hauptbremszylinder AZLK 2141 1 - Haltering; | 41 - Doppelventil; |

Der Hauptbremszylinder ist am Deckel des Unterdruckverstärkers befestigt. Oberhalb des Zylinders befindet sich ein zweigeteilter Vorratsbehälter mit Bremsflüssigkeit, der über Ausgleichs- und Bypassbohrungen mit den Sektionen des Hauptbremszylinders verbunden ist. Der Vorratsbehälter dient dazu, bei kleinen Verlusten (Leckagen, Verdunstung) die Bremsflüssigkeit nachzufüllen. Die Wände des Behälters sind transparent, sie haben Kontrollmarkierungen, mit denen Sie den Bremsflüssigkeitsstand visuell überwachen können. Im Vorratsbehälter ist auch ein Bremsflüssigkeitsstandssensor verbaut. Sinkt der Bremsflüssigkeitsstand unter den an der Instrumententafel eingestellten Stand, leuchtet die Kontrollleuchte auf.

Im Körper des Hauptbremszylinders befinden sich hintereinander zwei Kolben. Die Stange des Unterdruckbremskraftverstärkers liegt am ersten Kolben an, der zweite Kolben ist frei eingebaut. Die Kolben sind im Zylinderkörper mit Gummimanschetten abgedichtet. Die Rückstellung und das Halten der Kolben in ihrer Ausgangsposition erfolgt durch zwei Rückstellfedern.

Beim Bremsen drückt die Verstärkerstange den ersten Kolben. Beim Verschieben entlang des Zylinders verschließt der Kolben das Dehnungsloch. Der Druck im Primärkreis beginnt zu steigen. Unter der Wirkung dieses Drucks bewegt sich der zweite Kreislauf, auch der Druck im zweiten Kreislauf beginnt zu steigen. Die bei der Bewegung der Kolben entstehenden Hohlräume werden durch die Bypassbohrung mit Bremsflüssigkeit gefüllt. Die Bewegung jedes Kolbens erfolgt so lange, wie es die Rückstellfeder zulässt. In diesem Fall wird in den Kreisläufen der maximale Druck aufgebaut, der die Funktion der Bremsen gewährleistet.

Am Ende des Bremsvorgangs werden die Kolben unter der Wirkung der Rückstellfedern in ihre Ausgangsposition zurückgeführt. Beim Passieren des Kolbens durch das Expansionsloch wird der Druck im Kreislauf ausgeglichen mit Luftdruck... Auch bei abruptem Lösen des Bremspedals wird kein Unterdruck in den Arbeitskreisen erzeugt. Dies wird dadurch verhindert, dass die Bremsflüssigkeit die Hohlräume hinter den Kolben füllt. Wenn sich der Kolben bewegt, kehrt diese Flüssigkeit durch das Bypass-Loch glatt in den Tank zurück (wird umgeleitet).

Um die Betriebssicherheit zu erhöhen, muss der Antrieb der Betriebsbremsanlage über mindestens zwei unabhängige Kreise verfügen. Wenn einer der Kreise beschädigt ist, bremst der zweite Kreis das Fahrzeug. Am weitesten verbreitet sind Zweikreisbremsantriebe, deren mögliche schematische Darstellungen in Abb. 8.19. Zur Trennung der Kreisläufe werden zweigeteilte Steuerungen verwendet (Hauptbremszylinder, Druckregler). Jeder Abschnitt eines solchen Körpers dient einem Bremsantriebskreis.

A) b) c) Abb. 8.21 Diagramme Zweikreis-Bremsantriebe

Am häufigsten wird das Prinzip der Teilung des Antriebs entlang der Fahrzeugachsen verwendet (Abb. B). Ein solches Schema ist das einfachste, aber gleichzeitig wird die Bremswirkung erheblich reduziert, wenn der vordere Bremskreis ausfällt. Bei einem diagonalen Schema (Abb. C) bleibt eine gute Bremswirkung erhalten, aber die Stabilität des Autos nimmt stark ab, wenn einer der Kreise ausfällt, insbesondere beim Bremsen in einer Kurve.

Die genannten Nachteile beider Schemata werden bei Zweikreisantrieben nach dem Vervielfältigungsprinzip ganz oder teilweise eliminiert (Abb. A).

Tritt in einem der Kreise ein Bremsflüssigkeitsleck auf, wird der andere Kreis weiter betrieben. Beispielsweise kann sich bei einer Undichtigkeit im ersten Kreislauf der erste Kolben frei entlang des Zylinders bewegen, bis er den zweiten Kolben berührt. Der zweite Kolben beginnt sich zu bewegen und stellt die Bremsmechanismen im zweiten Kreis bereit.

Bei einer Undichtigkeit im zweiten Kreis funktioniert der Hauptbremszylinder etwas anders. Die Bewegung des ersten Kolbens zieht die Bewegung des zweiten Kolbens mit, der auf seinem Weg nicht auf Hindernisse stößt. Es bewegt sich, bis der Anschlag das Ende des Zylinderkörpers erreicht. Danach beginnt der Druck im Primärkreis zu steigen, wodurch das Fahrzeug gebremst wird.

Trotz der Tatsache, dass der Bremspedalweg bei Flüssigkeitsaustritt leicht erhöht wird, ist das Bremsen sehr effektiv.

Über dem Hauptbremszylinder ist Ausgleichsbehälter beabsichtigt, um aufzufüllen  Bremsflüssigkeit bei kleinen Verlusten.

Bremsflüssigkeit bei kleinen Verlusten.

Reis. 8.22 Hauptbremszylinder mit Ausgleichsbehälter

Radzylinder sorgt dafür, dass der Bremsmechanismus ausgelöst wird, d.h. Drücken Sie die Bremsbeläge gegen die Bremsscheibe oder -trommel.

![]()

Reis. 8.23 Radzylinder des Trommelbremsmechanismus (Hinterräder) 1. Radzylinderkolben; 2. Der Ring ist aus Gummi; 3. Kolbenkragen; 4. Kolbenfeder;

5. Schutzkappe des Radzylinders.

![]()

Reis. 8.24. Hinterradbremstrommelmechanismus 1 - Radzylinder; 2 - obere Klemmfeder der Beläge; 3 - Polsterauflage; 4 - Bremsschild; 5 - innere Platte; 6 - hinterer Kabelmantel; 7 - untere Klemmfeder der Beläge; 8 - vorderer Bremsschuh; 9 - Grundplatte der Pads; 10 - Nieten; 11 - Ölabweiser; 12 - die Führungsplatte der Pads; 13 - Kabel der hinteren Feststellbremse; 14 - die Feder des hinteren Kabels; 15 - Spitze des hinteren Kabels; 6 - hinterer Bremsschuh; 17 - Stützpfeiler des Schuhs; 18 - Hebel für den manuellen Antrieb der Pads; 19 - Gummikissen; 20 - Abstandshalter von Pads; 21 - Finger des Hebels des manuellen Antriebs der Beläge

Reis. 8.15. Bremsscheibe Vorderrad

Reis. 8.25 Radzylinder von Scheibenbremsen (Vorderräder)

Bremsdruckregler. Der Bremsdruckregler regelt den Druck im hydraulischen Antrieb der Hinterradbremsen in Abhängigkeit von der Belastung der Hinterachse des Fahrzeugs. Der Bremsdruckregler ist mit beiden Kreisen der Bremsanlage verbunden und über den Bremsdruckregler wird die Bremsflüssigkeit beiden Hinterradbremsen zugeführt.

Der Bremsdruckregler 1 (Fig. 8.24) ist mit zwei Schrauben 2 und 16 an der Halterung 9 befestigt. Dabei sichert die vordere Schraube 2 gleichzeitig die Gabelhalterung 3 des Hebels 5 des Bremsdruckreglerantriebs. An dem Finger dieses Bügels ist über einen Stift 4 ein zweiarmiger Hebel 5 schwenkbar befestigt. Seine obere Schulter ist mit einem elastischen Hebel 10 verbunden, dessen anderes Ende über den Schäkel 11' schwenkbar mit dem Hebelbügel verbunden ist Hinterradaufhängung.

Durch die ovalen Löcher für den Befestigungsbolzen kann der Bügel 3 samt Hebel 5 relativ zum Druckminderer verschoben werden. Damit wird die Kraft geregelt, mit der der Hebel 5 auf den Kolben des Bremsdruckreglers einwirkt.

Bei unbelasteter Hinterachse des Autos verringert der auf das Ventil wirkende Kolben des Druckreglers den Querschnittsdurchmesser der Rohrleitung. Umgekehrt vergrößert der Druckregler bei Überlastung des Fahrzeugs den Querschnittsdurchmesser und erhöht die Wirkung des Bremsmechanismus.

Reis. 8.26 Bremsdruckregler

Reis. 8.26 Bremsdruckregler

Signalgeber meldet dem Fahrer einen Druckverlust in einem der hydraulischen Antriebskreise, verursacht durch einen Ausfall des Schlauches oder der Rohrleitung. In diesem Fall leuchtet eine Kontrollleuchte an der Instrumentenbürste. Die Bremswirkung wird um das 2-fache verringert, so dass der Betrieb des Autos inakzeptabel wird.

Rohrleitungen und Schläuche

8.2.4. Antiblockier-Bremsmechanismus

Bremsende rutschfeste Räder nehmen mehr Bremskraft wahr als beim Schleudern, weil der Haftbeiwert bei Teilschlupf ist größer als bei Vollschlupf. Bei vollem Schlupf haben die gleichen Teile der Reifen Kontakt mit der Straße. Sie werden heiß und verschleißen durch die Unebenheit der Straße. Gleichzeitig erzeugen Reibungsprodukte eine rutschige Oberfläche, wodurch der Haftbeiwert der Räder zur Straße abnimmt und die seitliche Drift der Räder, insbesondere der vorderen, beginnt.

Antiblockiersysteme (ABS) sollen die Räder am Rande des Schleuderns halten und das Rutschen verhindern, sodass die Räder eine große Bremskraft wahrnehmen. ABS reduziert automatisch das Bremsmoment zu Beginn des Radschlupfes und erhöht es nach einiger Zeit (0,05 ... 0,1 sec) wieder. Die Räder des Autos rollen aufgrund dieser zyklischen Belastung durch das Bremsmoment mit Teilschlupf und der Haftbeiwert bleibt während der gesamten Bremszeit hoch.

ABS reduziert den Reifenverschleiß, verbessert die Seitenstabilität und sorgt für kürzeste Bremswege.

Die Hauptelemente dieses Systems sind Sensoren, die die Geschwindigkeit der Räder überwachen. Sie senden Impulse an die elektronische Steuereinheit, um die Drehzahl jedes Rades zu bestimmen. Das Steuergerät vergleicht die Radgeschwindigkeiten und ermittelt, welche davon gesperrt werden können. Das Bremssystem wird von einem hydraulischen Modulator gesteuert, der über Magnetventile, eine Pumpe und ein Ventil- und Pumpensteuerrelais verfügt.

Bei drohender Radblockierung verschließen die Magnetventile die Bremsflüssigkeitskanäle so, dass der Druckaufbau in den Hydraulikzylindern auch bei Betätigung des Bremspedals durch den Fahrer blockiert wird. Wenn die Blockierneigung eines der Räder anhält, öffnet das ABS das Auslassventil, um den Druck im System dieses Rads abrupt abzulassen.

In diesem Fall beginnt die Drehzahl des Rades zu steigen, und sobald sein Wert den Grenzwert überschreitet, beginnt der Druck der Bremsflüssigkeit zu steigen und das Bremsen wird fortgesetzt. Diese Zyklen setzen sich während des gesamten Fahrzeugprozesses fort.

Das ABS funktioniert, wenn die Fahrzeuggeschwindigkeit mehr als 5 km / h beträgt und die Zündung eingeschaltet ist. Die Batteriespannung sollte normal sein. Sinkt er unter 11 Volt oder wird die Zündung ausgeschaltet, wird das ABS abgeschaltet und die Bremsanlage funktioniert normal.

Video "ABS-Nachteile" - 3 min.

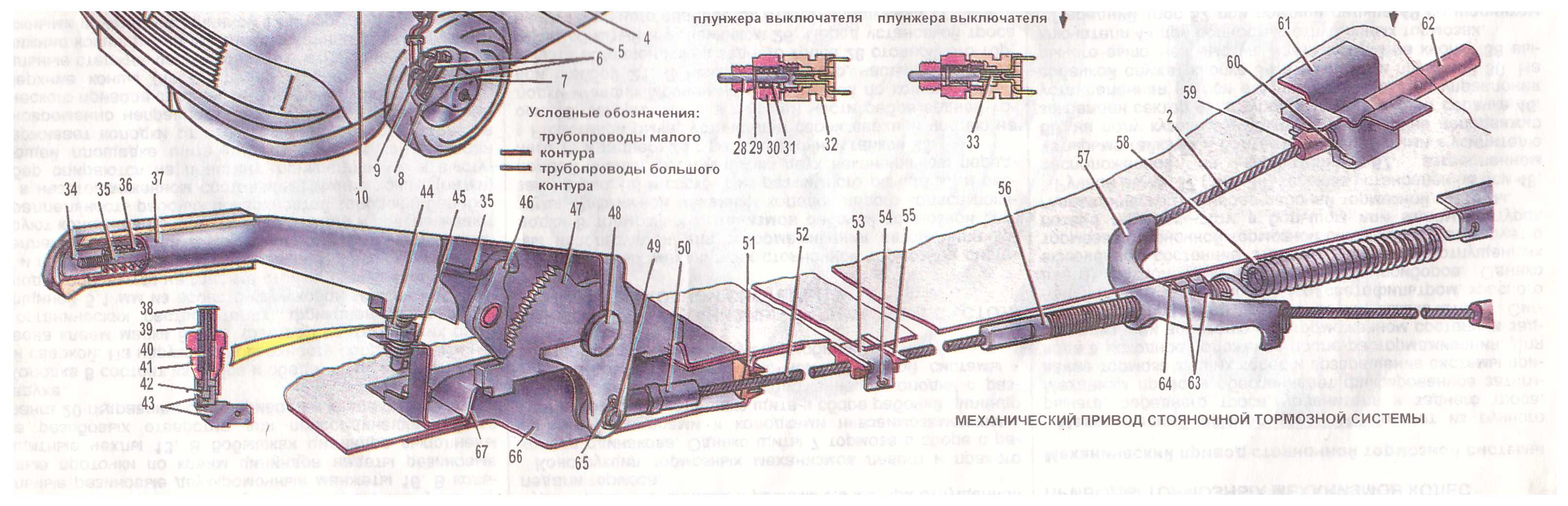

8.2.5. Feststellbremsanlage

Die Feststellbremsanlage ist dafür ausgelegt, das Fahrzeug über einen langen Zeitraum an Ort und Stelle zu halten.

Feststellbremse(gebräuchlicher Name - Handbremse) dient dazu, das Auto lange an Ort und Stelle zu halten. Es wird verwendet, wenn das Auto geparkt wird, an Steigungen anhält, sowie während der Fahrt, um scharfe Kurven in Sportwagen mit Heckantrieb zu fahren. Das Feststellbremssystem ist auch ein Backup-(Not-)System, da es das hydraulische Arbeitssystem vollständig dupliziert. Das Anziehen der Feststellbremse im Notfall während der Fahrt ermöglicht Fahrzeug zu einem kompletten Stillstand.

Wie jedes Bremssystem besteht eine Feststellbremse aus Bremsantrieb und Bremsen.

Das Feststellbremssystem verwendet hauptsächlich einen mechanischen Bremsaktuator, der die Bremskraft von einer Person auf den Bremsmechanismus überträgt.

Reis. 8.27 Mechanischer Antrieb der Feststellbremsanlage

Reis. 8.27 Mechanischer Antrieb der Feststellbremsanlage

Das beliebteste Gerät ist der Handhebel, der sich meist rechts vom Fahrer neben dem Sitz befindet. Der Handhebel ist mit einem Ratschenmechanismus ausgestattet, der die Feststellbremse in Arbeitsstellung sichert. Am Hebel befindet sich ein Schalter für die Feststellbremse-Warnleuchte. Die Lampe selbst ist an der Instrumententafel installiert und schaltet sich ein, wenn die Feststellbremse angezogen wird.

Vom Hebel bis zur Bremse wird die Kraft mittels Seilzügen übertragen. Die Konstruktion des Feststellbremsantriebs verwendet ein, zwei oder drei Seile. Das beliebteste Dreikabel-Setup ist ein vorderes (Mitte) und zwei hintere Kabel. Der vordere Seilzug ist mit dem Handhebel verbunden, der hintere Seilzug ist mit den Bremsen verbunden. Um das vordere Kabel mit den hinteren Kabeln zu verbinden und die Kraft gleichmäßig zu übertragen, wird das sog. Ausgleich.

Die direkte Verbindung der Seilzüge mit den Feststellbremselementen erfolgt über zum Teil verstellbare Klemmen. Durch die Stellmuttern an den Enden der Seilzüge kann die Länge des Antriebs variiert werden. Die Rückstellung des Systems in die Ausgangsposition (Lösen der Bremse) erfolgt durch Bewegen des Handhebels in die entsprechende Position mit einer Rückstellfeder. Die Feder kann sich am vorderen Kabel, Ausgleicher oder direkt am Bremsmechanismus befinden.

Der Bremsaktuator der Feststellbremsanlage muss regelmäßig verwendet werden, da es sonst zu Versäuerung der Kabel und Funktionsverlust kommen kann. Dies gilt insbesondere für Fahrzeuge mit automatische Übertragung Gänge, bei denen getriebebedingt auf die Feststellbremse verzichtet werden kann.

Einige moderne Pkw verwenden eine elektrische Feststellbremse, bei der der Elektromotor direkt mit den Scheibenbremsen zusammenwirkt. Das System wird als elektromechanische Parkbremse bezeichnet.

Bei der Konstruktion der Feststellbremse werden in der Regel die serienmäßigen Bremsen der Hinterräder verwendet, an denen einige Änderungen vorgenommen wurden.

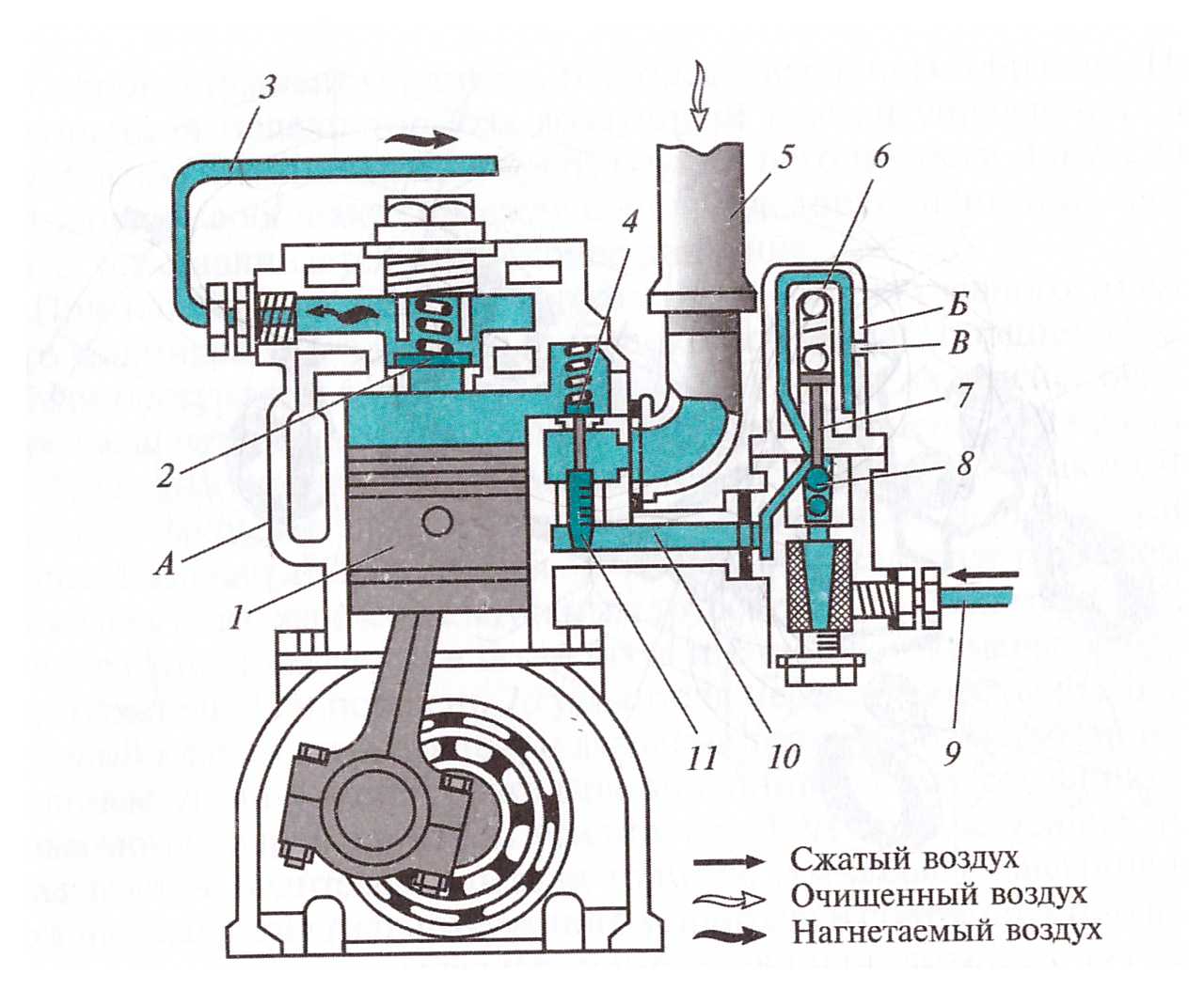

8.2.6. Bremssystem für schwere Lkw.

Schwere Lkw und große Busse verwenden ein pneumatisches Bremssystem. Es ermöglicht Ihnen, mit kleinen Kräften, die der Fahrer auf das Bremspedal ausübt, ausreichend große Kräfte in den Bremsmechanismen zu erzielen.

Der pneumatische Antrieb des Autos umfasst einen Kompressor 7, der Druckluft in die Zylinder (Empfänger) 3 pumpt, Bremskammern 4, ein Steuerventil 7, das durch eine Zugkraft mit dem Bremspedal 3 verbunden ist, und einen Anschlusskopf 5 mit einem Löseventil, wodurch die Anhängerbremsanlage mit dem pneumatischen Antriebssystem der Bremsen des Zugfahrzeugs verbunden werden kann.  Reis. 8.28 Schema des pneumatischen Antriebs der Bremsen 1 - Kompressor; 2 - Manometer; 3 - Zylinder für Druckluft; 4 und 9 - Bremskammern; 5 und 6 - Anschlusskopf mit Ablassventil; 7 - Rohrleitung; 7 - Bremsventil (Steuerventil);

Reis. 8.28 Schema des pneumatischen Antriebs der Bremsen 1 - Kompressor; 2 - Manometer; 3 - Zylinder für Druckluft; 4 und 9 - Bremskammern; 5 und 6 - Anschlusskopf mit Ablassventil; 7 - Rohrleitung; 7 - Bremsventil (Steuerventil);

Die Kompressorwelle wird über einen Riementrieb von der Motorkurbelwelle angetrieben. Der vom Kompressor erzeugte Druck von 0,65 - 0,8 MPa wird automatisch vom Druckregler begrenzt. Die Höhe des Drucks wird durch ein Manometer kontrolliert. Der Kompressor hat mit dem Motor gemeinsame Kühl- und Schmiersysteme.

Reis. 8.29 Kompressordiagramm

Reis. 8.29 Kompressordiagramm

Das pneumatische Antriebssystem funktioniert wie folgt : Wenn das Pedal gedrückt wird, kommuniziert das Steuerventil die Bremskammern aller Räder mit Empfängern. Die in jede Kammer eintretende Druckluft verbiegt die Membran, die durch die Stange wirkt, den Hebel und damit die Spreizwelle des Radbremsmechanismus, die die Beläge gegen die Bremstrommel drückt.

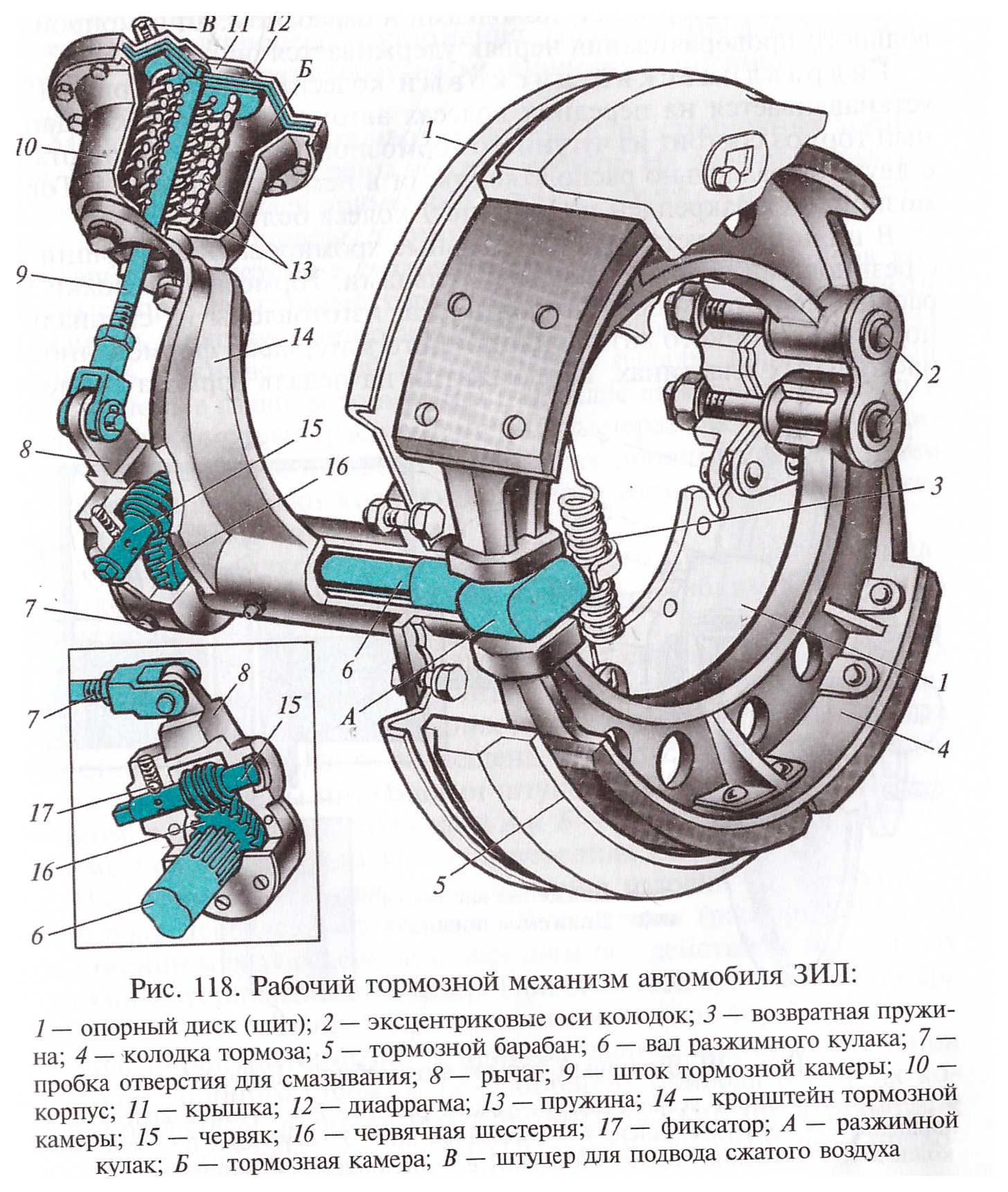

Reis. 8.30 Bremsmechanismus

Reis. 8.30 Bremsmechanismus

Nach dem Loslassen des Pedals trennt das Steuerventil die Bremskammern von den Empfängern und verbindet sie mit der Atmosphäre. Die Luft verlässt die Kammern, die Federn bringen die Membrane in ihre Ausgangsposition zurück und die Bremsung stoppt. Die im Hebel montierte Schnecke und das Schneckenrad ermöglichen eine Drehung der Welle relativ zum Hebel und stellen dadurch den Spalt zwischen den Belägen und der Bremstrommel ein.

8.2.7. Feststellbremsanlage schwere Lkw

Die Feststellbremsanlage muss die Standfestigkeit des Zugfahrzeugs ohne Anhänger bei Steigungen bis 20 %, bei Lastzügen bei Steigungen bis 18 % und bei Lastzügen nur mit Bremsanlage des Zugfahrzeugs bei Steigungen bis 12 % gewährleisten.

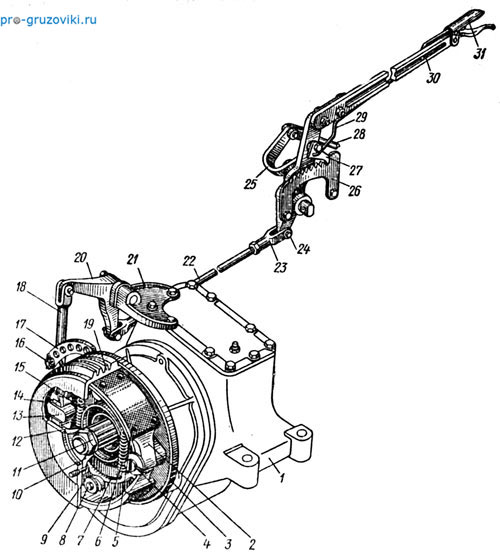

Das Feststellbremssystem von ZIL-Lkw war viele Jahre lang ein Getriebe-(Zentral-)Bremsmechanismus mit einem manuellen mechanischen Antrieb.

Reis. 8.31. Parkmittelbremse:

Reis. 8.31. Parkmittelbremse:

1 - Getriebe; 2 - Polster; 3 - Schild; 4 - die Achse des Schuhs; 5 - Polster; 6 - kleine Rückzugsfeder; 7 - Halterung; 8 - Bolzen; 9 - Begrenzungsscheibe; 10 - Flansch der Abtriebswelle; 11 - Nuss; 12 - große Rückzugsfeder; 13 - Faust ausdehnen; 14 - Cracker-Pads; 15 - Stopfbuchse; 16 - Langhantelstift; 17 - Einstellhebel; 18 - Langhantel; 19 - Bremstrommel; 20 - Eckhebel; 21 - Eckarmhalterung; 22 - Antriebsstange; 23 - Zuggabel; 24 - Finger; 25 - Zugöse; 26 - Zahnsektor des Antriebshebels; 27 - Sperrklinke; 28 - Entwurf der Parkfahrt der Bremsmarkierung; 29 - Riegelstange; 30 - Antriebshebel; 31 - Riegelziehgriff

Die Feststellbremse (Fig. 8.31) weist zwei symmetrische Beläge 2 mit daran befestigten Reibbelägen und Crackern 14 auf, die an einer im Halter 7 der Bremse befestigten Tragachse 4 schwenkbar gelagert sind. Im Mittelteil werden die Beläge von den Nocken an den Bügelvorsprüngen getragen und durch an den Buchsen angebrachte und mit Schrauben festgeklemmte Unterlegscheiben gegen seitliches Verschieben gehalten. Die Lösefedern 6 und 12 bringen die Beläge in die gebremste Position zurück und drücken sie gegen den Spreizer und die Achse 4. Am Spreizer ist ein Stellhebel 17 angebracht, mit dem die Antriebsstange der Feststellbremse verbunden ist. Die Trommel 19 der Feststellbremse mit Flansch ist am Keilende der Getriebewelle montiert und mit einer Mutter 11 gesichert.

Um die Bremse vor dem Eindringen von Öl zu schützen, ist in der Halterung eine Öldichtung 15 und am Flansch 10 ein Ölabweiser installiert, der das ausgetretene Öl durch eine spezielle Bohrung in der Halterung nach außen ableitet. Ein an der Halterung befestigtes Schild 3 der Bremse schützt den Mechanismus vor eindringendem Schmutz.

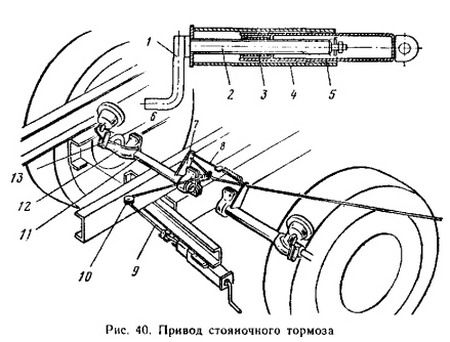

8.2.7.1. Feststellbremse Anhänger

Die Feststellbremse (Abb. 8.32) hat einen mechanischen Antrieb. Aus Sicherheitsgründen muss sich der Fahrgriff bei allen Anhängern und Sattelanhängern am Anhänger auf der linken Seite befinden.

Wenn sich der Griff I des Feststellbremsantriebs dreht, drückt die Mutter 3, die sich entlang der Schraube 2 bewegt, den Bügel 5 in das Gehäuse 4 des Antriebsmechanismus, wodurch das Seil 9 gezogen wird, das durch den Block 10, überträgt die Kraft auf den Ausgleicher 8, den Hebel 7 und die Zwischenwelle II. Außerdem bewegt die Kraft durch den Hebel 12 und den Schäkel 13 den Einstellhebel 6, was bewirkt, dass sich der Expander dreht, löst die Bremsklötze, wodurch ein Bremsen bewirkt wird.

Reis. 8.32 Anhänger Feststellbremse Antrieb

Reis. 8.32 Anhänger Feststellbremse Antrieb

8.2.8. Mehrkreisbremsantrieb (MTP)

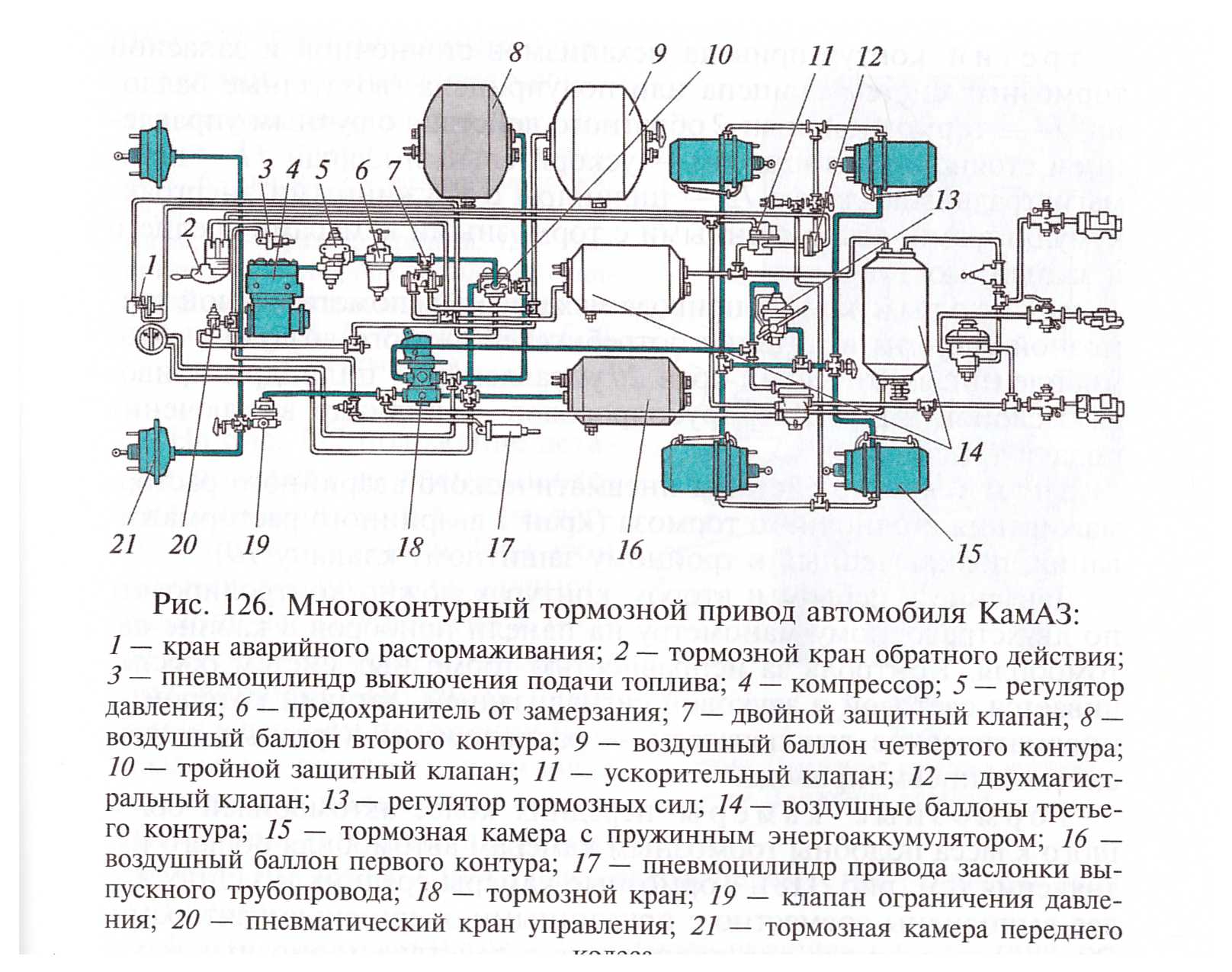

Die hohe Zuverlässigkeit des Bremssystems wird durch das MTP gewährleistet, das im Vergleich zu dem zuvor betrachteten Gerät ein komplexeres Gerät hat, in schweren Fahrzeugen und Bussen verwendet wird und 5 unabhängige Kreise des pneumatischen Bremsantriebs umfasst.

Reis. 8.33

Reis. 8.33

Neben dem Arbeits- und Parkfahrzeug ist er mit Hilfs- und Ersatzbremssystemen ausgestattet.

Tochtergesellschaft die Bremsanlage dient dazu, durch die Motorbremsung (bei langen Abfahrten) eine konstante Geschwindigkeit über längere Zeit zu halten. Dies wird erreicht, indem die Kraftstoffzufuhr zum Motor mit einem Pneumatikzylinder gestoppt und die Abgasleitungen mit einem Pneumatikzylinder geschlossen werden.

Ersatzteil die Bremsanlage dient zum Anhalten des Fahrzeugs bei Ausfall der Betriebsbremsanlage. Beim Entlüften der Betriebsbremsanlage werden Federspeicherspeicher in den Bremskammern 15 der mittleren und Hinterachsen(Abb. 8.33)

Das Grundschema der Bremsen ist wie folgt: Druckluft vom Kompressor 4 gelangt in den Druckregler 5, der den Druckluftdruck im pneumatischen Antrieb automatisch hält. Vom Druckregler gelangt Luft in die Sicherung 6 gegen das Einfrieren von Kondensat. Die durch die Sicherung strömende Luft ist mit Dämpfen einer speziellen Flüssigkeit gesättigt, die das Einfrieren von Kondensat verhindern. Weiterhin tritt die Luft in die Doppel-7- und Dreifach-10-Sicherheitsventile ein, an die die pneumatischen Antriebe der folgenden 5 unabhängigen Kreise angeschlossen sind:

Zuerst Antriebskreis Vorderradbremse (Luftzylinder 16 - Rohrleitungen - Unterteil des Bremsventils 18 - Druckbegrenzungsventil 19 - Bremskammern 21 der Vorderräder).

Das Bremsventil verteilt die Luft auf die Kreisläufe. Die Anzahl der Kranabschnitte entspricht der Anzahl der Kreisläufe.

Zweite der Antriebskreis der Antriebe der Mittel- und Hinterachse (Luftzylinder 8 - Rohrleitungen - Oberteil des Bremsventils - automatischer Bremskraftregler 13 - Bremskammern 15 der Mittel- und Hinterachse mit Federspeicherspeicher)

Dritte der Antriebskreis der Mechanismen der Feststell- und Ersatzbremsanlage des Anhängers (Luftzylinder 14 - Rücklaufbremsventil 2 mit Handbetätigung der Feststellbremse - Gasventil 11 - Zweileitungsventil 12 - Zylinder mit Federspeichern kombiniert mit Bremskammern der Mittel- und Hinterachse)

Vierte Schaltung für den Antrieb der Hilfsbremsanlage und die Versorgung von Druckluftverbrauchern im Auto (pneumatisches Steuerventil 20 - Zylinder zum Antrieb der Abgasklappen - Zylinder zum Abschalten der Kraftstoffzufuhr)

Fünfte Schaltung der pneumatischen Notentlüftung der Feststellbremse (Notlöseventil 1, verbunden mit dem Dreifach-Sicherheitsventil 10)

Der Druck im Primär- und Sekundärkreis kann mit zwei Messuhren an der Instrumententafel in der Fahrzeugkabine überwacht werden. Die Kontrolle über die Funktionsfähigkeit von Bremssystemen erfolgt durch Licht- und Tonalarme, deren Sensoren - pneumatische Schalter - sich in befinden verschiedene Punkte pneumatische Antriebssysteme.

Bremskammern die Vorderräder von schweren Nutzfahrzeugen ähneln den Bremskammern eines Mehrzweckfahrzeugs (siehe Abb. 8.30). Die Bremskammern der Mittel- und Hinterräder werden in Verbindung mit Federspeichern hergestellt. Sie sind so konzipiert, dass sie die Hinterradbremsen aktivieren, wenn das Arbeits-, Feststell- und Ersatz- oder Notbremssystem aktiviert wird.

Reis. 8.34 Federspeicherbremskammer

Reis. 8.34 Federspeicherbremskammer

Die Bremskammer selbst ist Teil von des zweiten Kreises des pneumatischen Antriebs des Arbeitsbremssystems, und der Kraftspeicher ist im dritten Kreis des Antriebs der Mechanismen des Feststell- und Bremssystems enthalten. Die Park- und Reservebremssysteme arbeiten in die entgegengesetzte Richtung, d.h. wird der Energiespeicher mit Druckluft versorgt, werden die Bremsen gelöst, und wenn die Luft gelöst wird, werden die Räder gebremst.

Die Bremskammer (Abb. 8.34) mit Federspeicher besteht aus einem Gehäuse 9, einem Deckelflansch 11 und einem Zylinder 14, die miteinander verbunden sind. Zwischen Gehäuse und Deckel ist eine Membran 10 angeordnet, die über die Stützscheibe 5 mit der Stange 8 verbunden ist. Der Kolben 15 ist im Bremszylinder 14 eingebaut, der sich unter der Wirkung der Kraftfeder 1 ( relativ zur Abbildung). Der Kolben ist starr mit dem Stößel 4 verbunden, der sich im Deckel 11 bewegen kann, der über das Drucklager 12 auf die Membran 10 einwirkt. Die Hohlräume A und B sind durch ein Rohr 3 miteinander verbunden und kommunizieren über ein Loch D mit der Atmosphäre.

In Abb. 8.34 die Position der Teile wird während der Fahrt angezeigt, d.h. in einem enthemmten Zustand. In diesem Fall wird die Druckluft aus dem Luftzylinder-Durchgangsloch E dem Hohlraum B des Zylinders unter dem Kolben zugeführt. Der Kolben befindet sich in der oberen Position (in der Abbildung gezeigt) und die Antriebsfeder 1 ist vollständig komprimiert. Die Membran wird unter der Wirkung der Rückstellfeder 7 nach oben gebogen und bewegt den Drücker nach dem Kolben.

Wenn das Bremspedal betätigt wird funktionierendes Bremssystem, Druckluft wird durch die Bohrung D in den Hohlraum der Membrane zugeführt. Die Membran biegt sich nach unten und durch die Stange 8 bewegt sich der Bremshebel (siehe Abb. 8.30). Das Fahrzeug bremst. In diesem Fall ändert sich der Druck im Hohlraum B durch das Loch E nicht und die Feder 1 bleibt komprimiert.

Beim Einschalten Parken oder Ersatzbremssysteme Druckluft wird aus Hohlraum B durch Loch E abgelassen, und die Kraftfeder wird gedehnt und wirkt über den Kolben, den Drücker und die Membran auf die Stange 8. Die Stange bewegt den Bremshebel und das Fahrzeug wird gebremst. Die Feststellbremse wird erst angezogen, wenn das Fahrzeug vollständig zum Stillstand gekommen ist.

Beim Einschalten der Feststell- und Ersatzbremsanlage wird Druckluft in den Bremszylinder unter dem Kolben durch die Bohrung E geleitet. Der ansteigende Kolben drückt die Antriebsfeder 1 zusammen. Gleichzeitig mit dem Kolben hebt sich der Drücker 4 und gibt die Membran frei 10. Unter der Wirkung der Rückstellfeder 7 nehmen die Membran und die Stange die Ausgangsposition ein.

Vorlesung 14. Lenkung.

Der Zweck der Lenkung.

Die Lenksteuerung gibt die erforderliche Bewegungsrichtung des Fahrzeugs vor. Die Lenkung umfasst ein Lenkgetriebe, das die Kraft vom Fahrer auf das Lenkgetriebe überträgt, und ein Lenkgetriebe, das die Kraft vom Lenkgetriebe auf die gelenkten Räder überträgt. Jedes Lenkrad ist auf einem Lenkzapfen (Achsschenkel) montiert 13 (Abb. 1) mit dem Träger verbunden 11 Brücke Königszapfen 8 ... Der Drehzapfen ist starr im Träger befestigt und sein oberes und unteres Ende passen in die Nasen des Drehzapfens. Beim Drehen des Drehzapfens am Hebel 7 es dreht sich zusammen mit dem darauf montierten gelenkten Rad um den Königszapfen. Die Drehpunkte sind durch Hebel miteinander verbunden 9 und 12 und seitlicher Schub 10 ... Daher drehen sich die gelenkten Räder gleichzeitig.

Reis. 1. Lenkschema

Die gelenkten Räder werden gedreht, wenn der Fahrer das Lenkrad dreht 1 ... Von ihm wird die Rotation durch die Welle übertragen 2 auf dem Wurm 3 im Engagement für die Branche 4 ... An der Sektorwelle ist ein Zweibein befestigt 5 Drehen durch die Längsstange 6 und hebel 7 schwenkt 13 mit lenkbaren Rädern.

Lenkrad 1 , Welle 2 , Wurm 3 und Branche 4 bilden einen Lenkmechanismus, der das vom Fahrer auf das Lenkrad ausgeübte Moment erhöht, um die gelenkten Räder zu drehen. Bipod 5 , Längsschub 6 , Hebel 7 , 9 und 12 Drehzapfen und Querlenker 10 bilden einen Lenkantrieb, der die Kraft vom Zweibein auf die Drehzapfen der beiden gelenkten Räder überträgt. Querschub 10 , Hebel 9 und 12 , bilden die Balken 11 ein Lenktrapez, das das erforderliche Verhältnis zwischen den Drehwinkeln der gelenkten Räder bereitstellt.

Die gelenkten Räder drehen sich um einen begrenzten Winkel, der normalerweise 28 - 35º beträgt. Dies geschieht, damit die Räder beim Kurvenfahren nicht den Rahmen, die Kotflügel oder andere Teile des Autos berühren.

Bei einigen Fahrzeugen wird eine Servolenkung in der Lenkung verwendet, um das Drehen der gelenkten Räder zu erleichtern.

Stabilisierung des Lenkrads.

Die auf das Fahrzeug einwirkenden Kräfte neigen dazu, die gelenkten Räder aus der der Geradeausfahrt entsprechenden Position abzulenken. Um zu verhindern, dass sich die Räder unter Einfluss zufälliger Kräfte (Stöße durch Aufprall auf Fahrbahnunebenheiten, Windböen usw.) jede andere Stelle. Diese Fähigkeit wird als Lenkradstabilisierung bezeichnet. Die Stabilisierung der Räder erfolgt durch die Neigung des Königszapfens in Quer- und Längsebene

und die elastischen Eigenschaften eines Luftreifens.

Das Design der Lenkmechanismen.

Schnecken- und Rollenlenkgetriebe gezeigt in Abb. 2, hergestellt in Form eines Globoidwurms 5 und die damit eingreifende Dreirippenwalze 8 ... Die Schnecke ist in einem gusseisernen Kurbelgehäuse verbaut 4 auf zwei Kegelrollenlagern 6 . Laufbänder denn die Rollen beider Lager werden direkt auf der Schnecke hergestellt. Der Außenring des oberen Lagers wird in den Kurbelgehäusesitz eingepresst. Der Außenring des unteren Lagers, eingebaut in ein Slip-Fit-Kurbelgehäuse, liegt auf dem Deckel auf 2 am Kurbelgehäuse verschraubt. Dichtungen werden unter den Deckelflanschen mitgeliefert 3 unterschiedliche Dicken zum Einstellen der Lagervorspannung.

Die Schnecke hat eine Keilverzahnung, mit der sie auf die Welle gepresst wird. An der Austrittsstelle der Welle aus dem Kurbelgehäuse ist eine Öldichtung eingebaut. Oberer Teil Welle, die abgeflacht ist, tritt in die Bohrung im Flansch des Kreuzgelenkjochs ein 7 wo es mit einem Keil befestigt ist. Das Lenkpaar ist über ein Kardangelenk mit dem Lenkrad verbunden.

Welle 9 das Zweibein wird durch ein Fenster in der Seitenwand in das Kurbelgehäuse eingebaut und mit einem Deckel verschlossen 14 ... Die Welle wird von zwei Buchsen getragen, die in das Kurbelgehäuse und den Deckel eingepresst sind. Dreikantwalze 8 mittels zweier Rollenlager in der Nut des Zweibeinschaftkopfes auf der Achse platziert. Auf beiden Seiten der Walze sind auf ihrer Achse polierte Stahlscheiben angebracht. Beim Verschieben der Zweibeinwelle ändert sich der Abstand zwischen den Achsen der Walze und der Schnecke, wodurch sich das Spiel im Eingriff einstellen lässt.

Reis. 2. Das Lenkgetriebe des KAZ-608 "Kolkhida"

Am Ende der Welle 9 kegelige Keile werden geschnitten, an denen der Lenkarm mit einer Mutter befestigt wird 1 ... Der Wellenaustritt aus dem Kurbelgehäuse ist mit einem Wellendichtring abgedichtet. Am anderen Ende der Lenkerwelle befindet sich eine Ringnut, in die die Anlaufscheibe passgenau einrastet 12 ... Zwischen der Unterlegscheibe und dem Ende der Abdeckung 14 es gibt dichtungen 13 wird verwendet, um den Eingriff der Rolle mit der Schnecke einzustellen. Die Anlaufscheibe mit Unterlegscheiben wird mit einer Mutter am Kurbelgehäusedeckel befestigt 11 ... Die Position der Mutter wird mit einem Stopper fixiert 10 mit dem Deckel verschraubt.

Das Spiel beim Einrücken des Lenkgetriebes ist variabel: das Minimum, wenn sich die Rolle im mittleren Teil der Schnecke befindet und nimmt zu, wenn sich das Lenkrad zur einen oder anderen Seite dreht.

Diese Art der Lüftspielveränderung beim neuen Lenkgetriebe bietet die Möglichkeit, das erforderliche Lüftspiel im verschleißanfälligsten mittleren Bereich der Schnecke immer wieder herzustellen, ohne dass die Gefahr eines Verklemmens an den Schneckenkanten besteht. Ähnliche Lenkmechanismen werden bei GAZ- und VAZ-Fahrzeugen verwendet, wobei sich der Mechanismus zum Einstellen des Eingriffs der Schnecke unterscheidet 5 mit Rolle 8 .

Zahnstangenlenkgetriebe(Abb. 3, ein). Beim Drehen des Lenkrads 1 Ausrüstung 2 bewegt die Schiene 3 , von dem die Kraft auf die Lenkstangen übertragen wird 5 ... Lenkstangen für Schwingen 4 die gelenkten Räder drehen. Das Zahnstangen-Lenkgetriebe besteht aus einer Schrägverzahnung 2 an der Welle schneiden 8 (Abb. 3, B) und Wendelzahnstange 3 ... Die Welle dreht sich im Kurbelgehäuse 6 auf Axiallagern 10 und 14 , deren Interferenz durch den Ring erfolgt 9 und obere Abdeckung 7 ... Betonung 13 von Feder gedrückt 12 zur Schiene, nimmt die auf die Schiene wirkenden Radialkräfte wahr und leitet sie an die Seitenabdeckung weiter 11 als die Genauigkeit des Eingriffs des Paares erreicht wird.

Reis. 3. Zahnstangenlenkung:

ein- Lenkkreis; B- Zahnstangenlenkgetriebe

Rotorlenkgetriebe(Abb. 4) hat zwei Arbeitspaare: Schraube 1 mit Nuss 2 auf umlaufenden Kugeln 4 und Kolbenschiene 11 Eingriff mit dem Zahnsektor 10 zweibein schaft. Lenkgetriebeübersetzung 20:1. Schraube 1 Der Lenkmechanismus hat eine hochpräzise spiralförmige Nut des "gewölbten" Profils. Die gleiche Nut wird in die Mutter eingebracht 2 ... Der von Schraube und Mutter gebildete spiralförmige Kanal ist mit Kugeln gefüllt. Die Mutter wird mit einem Stopper fest im Kolbengestell fixiert.

Reis. 4. Lenkgetriebe mit eingebautem Hydraulikverstärker:

ein- Gerät; B- Arbeitsschema; 1 - Schraube; 2 - Schraube; 3 - Dachrinne; 4 - Kugel; 5 - Lenkwelle;

6 - Steuerventilkörper; 7 - Spule; 8 - Bipod; 9 - Zweibeinschaft; 10 - gezahnter Sektor; 11 - Kolbenstange; 12 - Kurbelgehäusezylinder; 13 - Kurbelgehäuse; EIN und B- Zylinderhohlräume;

V und g- Öleinlass- und -auslassschläuche; D und E- Kanäle.

Mit der Drehung der Schraube 1 vom Lenkrad kommen die Kugeln auf einer Seite der Mutter in die Nut 3 und entlang dieser in die Nuten der Schraube auf der anderen Seite der Mutter zurückführen.

Die Zahnstange und der Zahnsektor haben Zähne unterschiedlicher Dicke, wodurch Sie die Lücke im Zahnstangen-Sektor-Eingriff mit einer in den Seitendeckel des Lenkgetriebegehäuses eingeschraubten Stellschraube einstellen können. An der Kolbenstange sind elastische Spaltgussringe angebracht, die für einen festen Sitz im Kurbelgehäuse-Zylinder sorgen 12 ... Die Drehung der Lenkwelle wird aufgrund der Bewegung der Mutter entlang der Schraube in eine translatorische Bewegung der Kolbenstange umgewandelt. Die Zähne des Zahnstangenkolbens drehen dadurch den Sektor und mit ihm die Welle 9 mit Zweibein 8 ... Vor dem Lenkgetriebe im Gehäuse 6 ein Regelventil mit Schieber ist eingebaut 7 ... Mit Schlauchregelventil V und g die Servopumpe ist angeschlossen.

Bei Geradeausfahrt befindet sich die Spule in Mittelstellung (wie in Abb. 4 dargestellt), und Öl von der Pumpe durch den Schlauch güber das Regelventil wird es über einen Schlauch in den Tank zurückgepumpt V... Beim Drehen des Lenkrads nach links wird die Spule 7 bewegt sich nach vorne (in der Abbildung nach links) und lässt Öl in den Hohlraum eintreten EIN nach Kanal D, und aus dem Hohlraum BÖl kommt in den Hohlraum V und in die Pumpe. Dadurch ist es einfacher, das Rad nach links zu drehen. Wenn der Fahrer die Drehung des Lenkrads unterbricht, nimmt der Steuerventilschieber die Mittelstellung ein und der Winkel, um den die Lenkräder gedreht werden, bleibt unverändert.

Beim Drehen des Lenkrads nach rechts wird die Spulenschraube 7 bewegt sich (in der Abbildung rechts) durch das Zusammenwirken der Zähne der Kolbenstange und des Sektors zurück. Beim Rückwärtsfahren öffnet die Spule den Zugang für Öl in den Hohlraum. B durch den Kanal E... Durch den Öldruck an der Kolbenstange verringert sich der Kraftaufwand zum Drehen des Lenkrads. In diesem Fall dreht sich der Lenkarm gegen den Uhrzeigersinn.

Lenkantrieb.

Lenkgestänge(Abb. 5). Je nach Anordnungsmöglichkeiten befindet sich das Lenkgestänge vor der Vorderachse (Vorder-Lenkgestänge) oder dahinter (Hinter-Lenkgestänge). Bei abhängiger Radaufhängung werden Trapeze mit integrierter Querstange verwendet; mit Einzelradaufhängung - nur Trapeze mit geteilter Querstange, die notwendig ist, um ein spontanes Drehen der gelenkten Räder zu verhindern, wenn das Fahrzeug an der Aufhängung vibriert. Dazu sollten die Gelenke der geteilten Querstange so angeordnet werden, dass sie sich durch Vibrationen des Fahrzeugs nicht relativ zu den Bolzen verdrehen. Diagramme verschiedener Lenkgestänge sind in Abb. 9.

Reis. 5. Diagramme der Lenktrapeze

Bei abhängiger und unabhängiger Aufhängung können sie als Heck verwendet werden (Abb. 9, ein) und vorne (Abb. 9, B) Trapez.

In Abb. 9, v – e hintere Trapeze von Einzelradaufhängungen mit unterschiedlicher Anzahl von Gelenken werden gezeigt.

Die Auslegung von Lenkantrieben mit abhängiger Federung. Beim Drehen der Räder bewegen sich die Teile des Lenkantriebs relativ zueinander. Eine solche Bewegung tritt auch auf, wenn das Rad über Fahrbahnunebenheiten fährt und wenn die Karosserie relativ zu den Rädern vibriert. Um die Möglichkeit einer Relativbewegung der Antriebsteile in horizontaler und vertikaler Ebene bei gleichzeitig zuverlässiger Kraftübertragung zu schaffen, erfolgt die Verbindung in den meisten Fällen über Kugelgelenke.

Längsschub 1 (Abb. 6, ein) des Lenkantriebes ist rohrförmig mit Ausbuchtungen an den Rändern zur Befestigung von Teilen von zwei Scharnieren ausgeführt. Jedes Scharnier besteht aus einem Stift 3 , Cracker 4 und 7 Abdeckung des Kugelkopfes des Bolzens mit sphärischen Flächen, Federn 8 und Begrenzer 9 ... Beim Anziehen des Steckers 5 der Fingerkopf wird mit Paniermehl geklemmt und die Feder 8 schrumpft. Die Scharnierfeder verhindert Verschleißspiel und dämpft die von den Rädern auf das Lenkgetriebe übertragenen Stöße. Der Begrenzer verhindert ein zu starkes Zusammendrücken der Feder und verhindert, dass sich der Stift bei einem Bruch aus der Verbindung mit der Stange löst. Federn sind in Zug relativ zu den Fingern positioniert 2 und 3 damit Kräfte über die auf den Zug wirkenden Federn wie bei einem Zweibein übertragen werden 6 und von der Schwinge.

|

Reis. 6. Lenkstangen des GAZ-Autos:

ein- längs; B- quer

Beim Querlängslenker werden die Scharniere in die an den Enden des Lenkers verschraubten Spitzen eingesetzt. Die Gewinde an den Enden der Stäbe haben normalerweise eine eingeschnittene Richtung. Daher durch die Drehung des Schubs 10 (Abb. 6, B) mit festen Spitzen 11 Sie können seine Länge ändern, indem Sie die Vorspur der Räder einstellen. Finger 15 fest in den Hebeln der Drehzapfen befestigt. Die Kugeloberfläche des Fingers wird durch eine vorkomprimierte Feder gedrückt 12 durch die Ferse 13 zu den Semmelbröseln 14 im Stangenende eingebaut. Eine solche Scharniervorrichtung ermöglicht eine direkte Kraftübertragung vom Bolzen auf den Zug und in die entgegengesetzte Richtung. Frühling 12 sorgt für die Beseitigung von verschleißbedingtem Spiel im Scharnier. Somit besteht der Hauptunterschied zwischen den Querstangengelenken und den Längsstangengelenken darin, dass erstere keine Federn haben, über die die Kräfte im Lenkgetriebe direkt übertragen werden.

Die Lenkstangengelenke werden über Schmiernippel geschmiert. Bei einigen Autos werden die Scharniere während der Montage mit Schmiermittel versehen und müssen während des Betriebs nicht nachgefüllt werden.

Merkmale von Lenkantrieben mit Einzelradaufhängung der gelenkten Räder ( Reis. 7 ) ... Der Lenkantrieb mit Einzelradaufhängung muss eine willkürliche Drehung jedes Rades separat ausschließen, wenn es an der Aufhängung schwingt. Dazu ist es erforderlich, dass die Schwingungsachsen des Rades und der Antriebsstange möglichst genau zusammenfallen, was durch die Verwendung einer geteilten Seitenstange erreicht wird. Eine solche Stange besteht aus schwenkbar verbundenen Teilen, die sich unabhängig voneinander mit den Rädern bewegen.

Reis. 7. Schema des Lenkantriebs mit Einzelradaufhängung:

1 - Gestell; 2 - Drehzapfen; 3 - Schwenkhebel; 4 und 9 - seitliche Zugluft;

5 - Pendelarm; 6 - Bipod; 7 - Lenkgetriebe; 8 - mittlerer Schub.

Der wichtigste Teil der Lenkung eines jeden Autos ist der Lenkmechanismus, den wir kurz PM nennen. Wie seins Hauptfunktion die auf das Lenkrad ausgeübte Kraft sowie deren Übertragung auf das Lenkgetriebe erhöht sich. Aus mechanischer Sicht sieht dieser Vorgang aus wie die Umwandlung der Drehbewegungen des Lenkrads in Translationsbewegungen der Lenkstangen.

Um die Kontinuität und Genauigkeit dieses Prozesses zu gewährleisten, muss ein modernes RM folgende Anforderungen erfüllen:

- haben ein hohes Maß an Zuverlässigkeit;