Die teuersten Autopannen. Die wichtigsten Anzeichen einer Motorstörung.

Elektromotoren unterliegen wie alle Mechanismen einem Verschleiß, und während ihres Betriebs treten häufig Fehlfunktionen, Ausfälle oder ein Betrieb mit Parametern auf, die von den Nennwerten abweichen. Da in einem Elektromotor Strom in mechanische Energie umgewandelt wird, ist es offensichtlich, dass Fehlfunktionen von Elektromotoren sowohl durch Fehlfunktionen in elektrischen und elektromagnetischen Systemen als auch durch Defekte in Mechanismen verursacht werden können.

Die elektrische Komponente der Störungen ist unterteilt in interne Störungen in den Wicklungen und Kollektorkontakten des Motors und externe Störungen in den Komponenten des Anlassers und in den Versorgungsleitungen.

Abgenutzte (rechts) und neue (links) Kommutatorkontaktbürsten

Je nach Bauart, Bauart, Abmessungen, Gewicht, Standort und aktueller Betriebsweise gibt es viele Algorithmen zur Überprüfung von Elektromotoren.

Beispielsweise kann es keine einzige richtige Anweisung für die Überprüfung von Elektromotoren geben - ein Elektromotor passt frei in Ihre Handfläche, während der andere mit einem Kran angehoben werden muss, obwohl das Funktionsprinzip dasselbe sein kann.

Motorgrößenunterschied

Do-it-yourself-Erstdiagnose des Motors

Nehmen wir an, ein mittelgroßer Elektromotor mit einer Leistung von bis zu 10 kW steht auf dem Schreibtisch. Jeder Meister wird es zuerst versuchen Drehen Sie die Welle von Hand– wenn es sich frei dreht, praktisch geräuschlos, genug hält lange Zeit(zehn Sekunden) Drehung durch Trägheit, dann können wir den ersten Schluss ziehen, dass mit dem mechanischen Teil alles in Ordnung ist.

Scrollen der Welle von Hand

Eine Fehlfunktion der Mechanik lässt sich zwar nur bei Motornenndrehzahl feststellen, aber wenn beim Drehen der Welle von Hand schon ein „strammes“ Bewegen zu spüren ist und ein Klappern, Knarzen und Klopfen zu hören ist, dann schon schlussfolgern, dass die Ursache dieser Phänomene Lagerverschleiß ist. Wenn ein Motor mit Phasenläufer oder Gleichstrom diagnostiziert wird, können die Ursachen für uncharakteristische Geräusche Defekte an den Stromübertragungsringen oder Kommutatorbürsten sein.

![]()

Kontaktsystem des Motors mit Phasenrotor

Eine andere Möglichkeit, die Lager zu prüfen, besteht darin, die Motorwelle senkrecht und parallel zu ihrer Achse hin und her zu ziehen. Wenn du fühlst Welle wackelt wahrscheinlich sind die lager verschlissen. Aber es kann eine Entwicklung des Lagersitzes geben,

Lagersitz in der Endkappe des Elektromotors

seltener - Abrieb der Welle selbst - solche Probleme sind typisch für Motoren, die mit einer großen seitlichen Belastung der Riemenscheibe arbeiteten oder mit einer schlecht zentrierten Kupplung verbunden waren (die Achsen der antreibenden und angetriebenen Flansche stimmten nicht überein).

Stark verschlissene und verformte Motorwelle

Ursachen und Folgen von Lagerverschleiß im Motor

So ist es möglich, ohne den Motor anzuschließen oder zu zerlegen oder während des Betriebs zu beobachten, eine erste Diagnose ohne Messgeräte und Werkzeuge durchzuführen, indem man versucht, die Welle von Hand zu drehen und die Geräusche zu hören, die sie erzeugt.

Um den Ursprung der von einem laufenden Elektromotor abgegebenen Geräusche zu bestimmen, müssen Sie den Strom ausschalten - die elektromagnetische Natur des Geräusches verschwindet und es bleibt nur die Reibung oder das Schlagen der rotierenden Mechanismen bestehen. Wenn ein Quietschen oder Quietschen zu hören ist, das bei niedrigen Drehzahlen nicht beobachtet wurde, kann die Ursache eine mangelnde Schmierung der Lager oder deren starke Verschmutzung sein.

Lager sehr stark verschmutzt

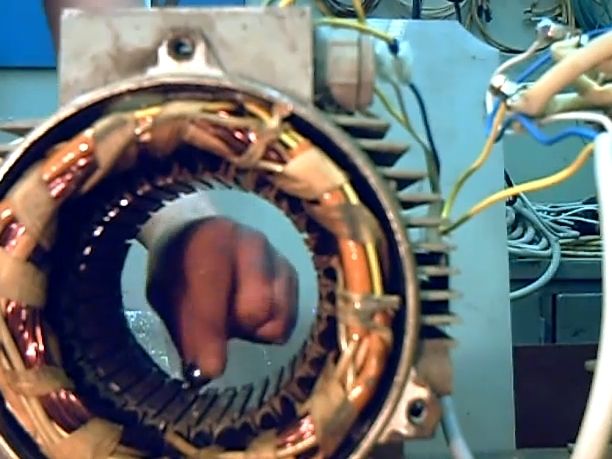

Starke Vibrationen der Motorwelle, die sich durch Trägheit dreht, weisen auf Verschleiß des Lagers oder Unwucht des Lüfterrads hin, wodurch möglicherweise eines der Flügel abgebrochen ist. Das Schlagen der Welle auf verschlissenen Lagern verschleißt die angrenzenden Oberflächen immer mehr, was ein weiteres Problem hervorrufen kann - der Rotor berührt den Stator während der Drehung und gleichzeitig werden Metallspäne freigesetzt, was die Reibung verstärkt.

Folgen einer schlagenden Rotorwelle durch Lagerbruch

Daher ist es unmöglich, einen Elektromotor mit verschlissenen Lagern zu betreiben, da sonst die Kollektorplatten und der Magnetkreis von Rotor und Stator ernsthaft beschädigt werden, was ihre elektromagnetischen Eigenschaften stark verschlechtert.

Lagerverschleiß verursacht eine erhöhte Wärmeentwicklung und einen erhöhten Stromverbrauch des Elektromotors, während dessen Effizienz verringert wird. Bei Asynchronmotoren berührt der Kurzschlussläufer den Stator nur über die Lager – daher sind deren Verschleiß oder Defekte die Hauptursache für mechanische Ausfälle.

Halbzerlegter asynchroner Elektromotor mit Käfigläufer

Wellendeformationen oder Risse im Gehäuse sind deutlich seltener.

Demontage eines typischen Induktionsmotors

Da es eine Vielzahl von Konstruktionen von Elektromotoren gibt, müssen Sie zum Zerlegen eines bestimmten Elektromotors dessen Zeichnungen und Reparaturanleitungen studieren und sich mit visuellen Videos vertraut machen.

Aber im Allgemeinen ähneln sich die im Alltag gängigen Konstruktionen von Elektromotoren – auf der Rotorwelle befinden sich Wälzlager, deren Außenringe in Sitze auf den Innenflächen der Lagerschilde (Deckel) gepresst werden.

Das Gerät eines asynchronen Drehstrommotors mit einem Käfigläufer

Die Abschirmungen selbst werden mit einer bearbeiteten zylindrischen Kante zentriert, die in der Größe mit der Nut am Statorgehäuse übereinstimmt. Lagerschilde werden mit Schraubverbindungen befestigt. Bei der Demontage des Motors wird seine Welle von den angetriebenen Mechanismen getrennt und der Elektromotor vom Rahmen entfernt.

Demontage des Motors vom Arbeitsplatz

Danach muss das mechanische Energieübertragungselement von der Welle (Riemenscheibe, Zahnrad, Flansch usw.) entfernt werden. Nachdem Sie die Befestigungsschrauben mit einem Abzieher gelöst haben, entfernen Sie die Lagerschilde von den Lagern, danach können Sie den Rotor vorsichtig entfernen.

Lagerabzieher

Die Lager werden gereinigt, neu geschmiert oder ersetzt, die Rotor- und Statoroberflächen werden gereinigt und dann wird der Motor wieder zusammengebaut. Es gibt viele Möglichkeiten, Lager, Methoden und Werkzeuge zu entfernen.

Unzureichende Umdrehungen des Elektromotors

Die Identifizierung von mechanischen Defekten an Lagern beantwortet in der Regel nicht die Frage nach dem Warum Motor dreht nicht. Die Ursache kann ein Fehler in der angetriebenen Last sein. Aber wenn die Lager eines lastfreien Motors so verschmutzt und verschlissen sind, dass die Welle nicht mehr durchdrehen kann, wird dieses Phänomen sehr lange nicht beobachtet - aufgrund von Reibung und hoher Wärmeentwicklung, dem Stahl der Kugellager werden heiß, und sie werden buchstäblich zermahlen, was schließlich zum Blockieren des Rotors führen wird.

Einige der Rollen des Lagers sind auf dem Trennring buchstäblich „verschmiert“.

Daher sollte die Ursache für unzureichende Umdrehungen in internen oder externen elektrischen Problemen gesucht werden. Der erste Schritt besteht darin, die Qualität des an die Motorklemmen gelieferten Stroms sicherzustellen - die Spannung muss dem Nennwert entsprechen.

Grenzflächenspannung innerhalb normaler Grenzen

Sie sollten auch die Kontaktflächen der Starterschütze überprüfen - bei hohen Strömen können sie brennen, was zu einem Spannungsabfall führt. Abgenutzte Schütze können Kontaktprellen verursachen, was zu einer Stromunterbrechung führt.

Der Oszilloskop-Bildschirm zeigt das Prellen der Kontakte, was zur Unterbrechung des Stroms führte

Eine beliebte Methode, um die Leistung des Anlassers zu überprüfen, besteht darin, einen anderen wartungsfähigen Motor desselben Typs mit derselben oder etwas geringerer Leistung daran anzuschließen.

Größere Fehlfunktionen im internen elektrischen System, die sich auf die Motordrehzahl auswirken.

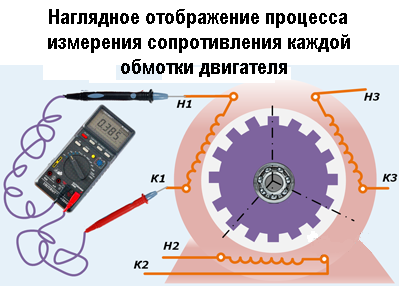

Nachdem externe elektrische Probleme ausgeschlossen wurden, müssen die Motorwicklungen auf Durchschlag und Unterbrechung überprüft werden. Das Multimeter wird in den Megger-Modus geschaltet und der Isolationswiderstand der Wicklungen wird gemessen, indem die Sonden der Reihe nach an jeden Anschluss und das Gehäuse angelegt werden. Wenn das Display Null anzeigt, liegt eine eindeutige Störung vor - irgendwo ist die Isolierung ausgefranst und der Draht hat direkten Kontakt mit dem Gehäuse.

Darstellung des Messvorgangs des Widerstands der Motorwicklungen

Bei diesen Messungen kann das Display einen Widerstand innerhalb weniger Megaohm anzeigen - in diesem Fall müssen Sie in die Dokumentation des Motors schauen und die Spalte Isolationswiderstand überprüfen.

Tabelle zur Beurteilung der Qualität des Isolationswiderstandes von Elektromotoren

Es ist durchaus möglich, dass hohe Luftfeuchtigkeit und das Vorhandensein kleiner Metallspäne im Motor die dielektrischen Eigenschaften von Isoliermaterialien verschlechtern. Diese durch defekte Isolierung fließenden Ableitströme beeinträchtigen sowohl die Effizienz des Motors als auch die elektrische Betriebssicherheit.

Fehlererkennung in Motorwicklungen

Eine Unterbrechung in einer der Wicklungen kann dazu führen, dass der Motor überhaupt nicht anspringt und stark brummt, bis der Schutz funktioniert oder die restlichen Spulen durchbrennen. Um eine Unterbrechung in den Wicklungen eines Drehstrom-Asynchronmotors zu erkennen, müssen die Brücken, die die Stern- oder Dreieckschaltung bilden, getrennt und jede Wicklung einzeln überprüft werden.

Veranschaulichung des Durchgangsvorgangs der Motorwicklungen

Diese Methode ist die zuverlässigste und gibt dem Anfänger nicht die Möglichkeit, verwirrt zu werden. Der Test wird im Ohmmeter-Modus durchgeführt. Abhängig von der Qualität des Geräts und der Leistung des Motors werden die Ohmmeterwerte nahe Null sein und mehrere Ohm betragen.

Wichtig ist hierbei, dass der Widerstand der Wicklungen gleich ist. Die Bedingung der Gleichheit der Wicklungswiderstände gilt auch für Gleichstrommotoren. Diese Motoren haben zwei oder mehr Statorwicklungen und eine Vielzahl von Wicklungen auf dem Rotor, die mit Kollektoranschlussplatten verbunden sind.

Klingeln der Rotorwicklungen des Kollektormotors

Wenn in einer der Wicklungen der Widerstand geringer ist als in den anderen, weist dies darauf hin, dass zwischen einigen Windungen der Spule ein Kurzschluss aufgetreten ist, der als Windungsschluss bezeichnet wird.

Windungsschlusserkennung in Motorwicklungen

Genau das ist es Kurzschluss zwischen den Windungen Sehr oft ist dies die Ursache für eine unzureichende Motordrehzahl. Die Genauigkeit herkömmlicher Multimeter reicht nicht aus, um Zehntel Ohm zu messen. Daher wird ein zusätzlicher Widerstand des Rheostats verwendet, der zusammen mit der getesteten Wicklung, einer stabilisierten Stromversorgung, einem Voltmeter und einem Amperemeter einen Spannungsteiler bildet. Messen Sie den Spannungsabfall an jeder Wicklung - wenn sie in gutem Zustand sind, sind die Voltmeter-Messwerte gleich. Eine niedrigere Spannung zeigt das Vorhandensein eines Windungskurzschlusses an, auch ohne Berechnung der Wicklungswiderstände, die mit der in der Abbildung gezeigten Formel durchgeführt werden können.

Berechnung des Wicklungswiderstandes durch Spannungsabfall

Unter der Bedingung Phasengleichheit kann ein Windungsschluss in den Wicklungen eines laufenden Asynchron-Drehstrommotors durch Messen der Ströme in jeder Phase erkannt werden. Ein erhöhter Strom in einer Phase, wenn die Motorwicklungen in Stern geschaltet sind, oder ein größerer Strom in zwei Phasen, wenn die Wicklungen in Dreieck geschaltet sind, weist auf einen Windungsschluss hin.

Manchmal können Sie die Stelle des Zwischenkreises in einem Induktionsmotor finden, indem Sie sich bewerben Volksmethode- Der Rotor wird herausgenommen und an die Wicklungen wird eine reduzierte Drehstromspannung angelegt - nicht mehr als 40 V (um die elektrische Sicherheit zu gewährleisten und damit die Spulen nicht durchbrennen).

In den Zylinder eines horizontal stehenden Stators wird eine Metallkugel eingesetzt, die dem rotierenden Magnetfeld folgend entlang der Innenfläche des Stators zu rollen beginnt.

Windungsfehlererkennung mit einer Stahlkugel

Wenn die Kugel plötzlich an einer Stelle magnetisiert wird, zeigt ihre Position einen Windungsschluss an.

Die Hauptprobleme von Kollektor-Elektromotoren

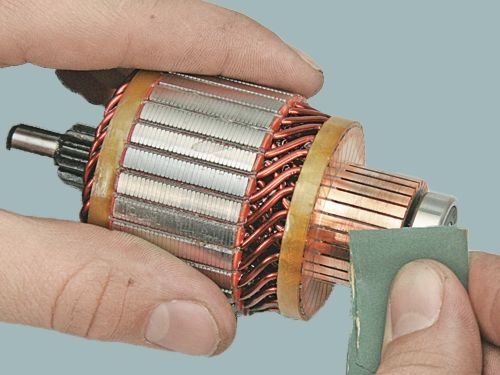

Bei Gleichstrom- und Wechselstrom-Kollektormotoren ist der Verschleiß der Kontaktplatten und Kommutatorbürsten ein häufiges Problem. Bei starkem Verschleiß und Verschmutzung der Kontaktflächen steigt der Widerstand der Kollektorkontakte, was zu einer Verringerung des Motordrehmoments und des Wirkungsgrads führt.

Kollektorplatten mit Schleifpapier reinigen

Letztendlich führt dieser Verschleiß dazu, dass der Kontakt zwischen der Bürste und der Platte periodisch verschwindet und ein intermittierender Betrieb des Motors während der Drehung beobachtet wird.

Beschädigte Rotorköpfe

Beim Starten startet ein solcher Motor möglicherweise überhaupt nicht. Wenn ein Gleichstrom- oder Wechselstrom-Kollektormotor beim Anlegen einer Spannung manchmal nach einem Stoß auf seine Welle anläuft, ist dies erforderlich Bürsten ersetzen und reinigen Sie die Kollektorplatten. Manchmal kommt es an einer der Bürsten zu einer erhöhten Funkenbildung - dies weist auf eine Verschiebung der Bürste relativ zur Mittellinie hin, die senkrecht zur Wellenachse verläuft und durch die Mitte verläuft. Das Zentrieren der Bürsten hilft, diesen Fehler zu beseitigen.

Stellen Sie die Kommutatorbürsten richtig ein

Sie können sich mit dem Prozess der Überprüfung von Kommutatormotoren vertraut machen, indem Sie sich das folgende Video ansehen

Fehler im Magnetkreis, die die Leistung des Motors beeinträchtigen

Wenn mit den mechanischen und elektrischen Teilen des Wechselstrommotors alles in Ordnung ist, aber der Eindruck entsteht, dass er nicht mit maximaler Leistung arbeitet und eine erhöhte Wärmeentwicklung auftritt, ist ein Kurzschluss zwischen den Platten des Magnetkreises möglich.

Wechselstrom im Magnetkreis verursacht Wirbelströme, die die Leistung des Motors beeinträchtigen, daher bestehen Stator und Rotor aus laminierten Platten aus speziellem Elektrostahl. Diese Platten sind mit einer Isolierung in Form einer Oxidschicht, Besprühung oder Lackierung bedeckt.

Wenn aufgrund mechanischer Beschädigung oder Rost die Isolierung zwischen den laminierten Platten gebrochen ist, tritt zwischen ihnen ein Kurzschluss auf.

Vorhandensein von Rost auf der Oberfläche des Magnetkreises des Rotors

Es ist fast unmöglich, den Kurzschluss der Magnetkreisplatten mit Heimmessgeräten zu erkennen, daher ist eine umfassende Diagnose von Motorstörungen in einer Fachwerkstatt erforderlich.

Manchmal kann der Kurzschluss des Magnetkreises durch eine gründliche Untersuchung der Oberfläche oder durch das Feststellen einer lokalen erhöhten Erwärmung des Magnetkreises festgestellt werden. Aber ohne eine komplette Demontage des gesamten Motors inklusive des Magnetkreises lässt sich dieser Defekt nicht beseitigen.

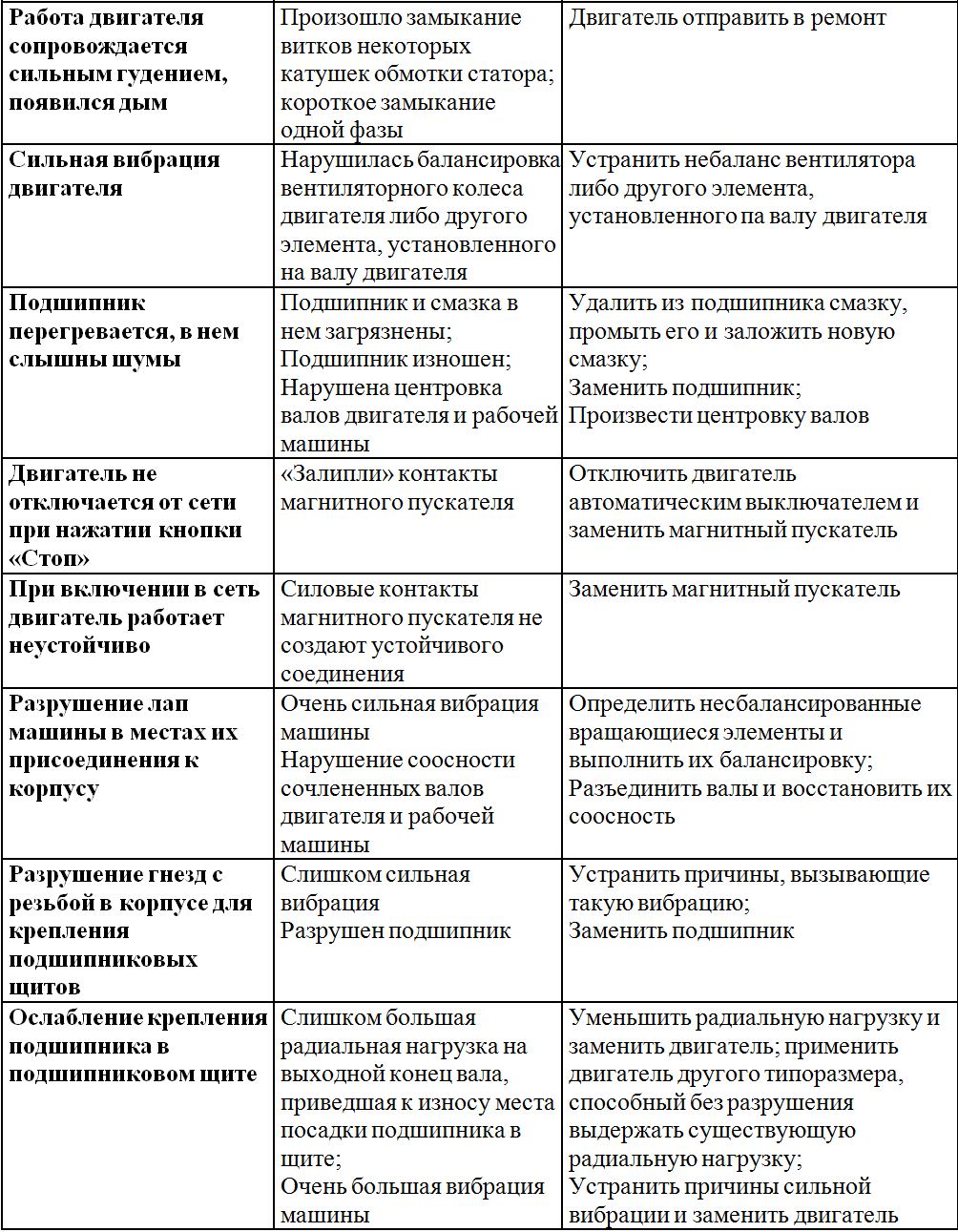

Die folgenden Tabellen fassen die häufigsten Motorprobleme und -ausfälle sowie deren Behebung zusammen.

Motorstörungstabelle, Teil eins

Motorstörungstabelle, Teil zwei

Administrator | 28. Januar 2016 | Kommentare: 0Die Hauptmotorstörungen, die der Fahrer mit einfachen Werkzeugen und einem Fahrerwerkzeug selbst beheben kann ...

Motorstörungen

- Der Motor dreht sich beim Startversuch nicht.

- Der Motor dreht, springt aber nicht an.

- Startschwierigkeiten bei kaltem Motor.

- Startschwierigkeiten bei heißem Motor.

- Geräusche und ungleichmäßige Drehung des Anlassers.

- Der Motor springt an, bleibt aber sofort stehen.

- Motor im Öl.

- Ungleichmäßige Geschwindigkeit Leerlauf bewegen.

- Zündaussetzer im Leerlauf.

- Zündaussetzer unter Last.

- Drehzahlabfall beim Beschleunigen.

- Instabiler Betrieb des Motors.

- Der Motor stoppt.

- Verlust der Motorleistung.

- Knallender Motor im Schalldämpfer.

- Motorklopfgeräusche beim Beschleunigen.

- Anzeige für niedrigen Öldruck.

- Der Akku wird nicht aufgeladen.

Die Batteriekontakte sind locker oder korrodiert. Der Akku ist leer oder beschädigt. Kupplungspedal nicht ganz durchgetreten, Kontaktverlust im Anlassersteuerkreis, Anlasserzahnrad im Schwungrad steckengeblieben. Ausfall des Anlasserrelais. Fehlfunktion des Anlassers. Fehlfunktion des Zündschlosses. Starterzahnrad oder Schwungrad gebrochen.

Es ist kein Kraftstoff im Tank. Niedrige Startgeschwindigkeit (Batterie entladen). Schlechter Kontakt an den Batterieklemmen. Lecks in den Düsen, Fehlfunktion des Vergasers, der Kraftstoffpumpe, des Druckreglers. Der Kraftstoff ist nicht für den Vergaser oder Einspritzverteiler geeignet. Beschädigung der Elemente des Zündsystems. Abgenutzte oder falsch eingestellte Zündkerzenelektroden. Kontaktverlust im Zündsystem. Falscher Zündzeitpunkt. Defekte Zündspule.

Entladene oder defekte Batterie Kann es brauchen. Fehlerhafte Funktion des Kraftstoffeinspritzsystems. Fehlfunktion des Starter-Injektors. Düse undicht. Defekte Verteilerkappe.

gehämmert Luftfilter. Es wird kein Kraftstoff zugeführt. Die Batteriekontakte sind oxidiert, insbesondere der „Masse“-Kontakt.

Starter- oder Schwungradzähne gebrochen. Lockere Starter-Befestigungsschrauben.

Fehlerhafte elektrische Anschlüsse des Verteilers, der Spule oder des Generators. Unzureichende Kraftstoffversorgung - Funktion der Kraftstoffpumpe oder Verstopfung der Kraftstoffleitungen überprüfen. Luft tritt in den Vergaser oder Ansaugkrümmer ein. Überprüfen Sie alle Anschlüsse und Vakuumschläuche.

Öl tritt durch die Ölwannendichtung aus, Ventildeckel, Motoröldichtungen usw.

Vakuum leckt. Prüfen Sie den Zustand der Unterdruckschläuche. Locker sitzendes AGR-Ventil. Luftfilter verstopft. Unzureichende Kraftstoffversorgung. Offenlegung des Gasgelenks des Zylinderkopfs. Verschleiß des Antriebsriemens der Nockenwelle. Verschleiß der Nockenwelle. Fehlfunktion des Vergasers oder Einspritzsystems.

Abgenutzte Zündkerzenkontakte. Defekte Hochspannungskabel. Vakuum leckt. Fehlerhafter Zündzeitpunkt. Niedriger Kompressionsdruck ("Kompression"). Falsche Leerlaufeinstellung. falscher Betrieb des Kraftstoffsystems. Blockierung oder Mängel im Betrieb des Abgasrückführungssystems (EGR).

Kraftstofffilter verstopft. Niedriger Kraftstoffverbrauch durch Injektoren. Beschädigte Zündkerzen. Falscher Zündzeitpunkt. Gesprungene Verteilerkappe oder Beschädigung der Kontakte. Lecks an Hochspannungskabeln. Fehlfunktion des AGR-Systems. Unzureichender Kompressionsdruck. Fehlfunktion der Zündanlage. Vakuum leckt.

Defekte Zündkerzen. Vergaser oder Einspritzsystem nicht eingestellt. Kraftstofffilter verstopft. Falscher Zündzeitpunkt. Vakuum leckt. Defekte Hochspannungskabel oder andere Komponenten des Zündsystems.

Vakuum leckt. Kraftstoffpumpe defekt. Kontaktverlust im Injektorstecker. Defektes elektronisches Steuermodul.

Fehlerhafte Leerlaufeinstellung. Wasser im Kraftstoff oder verstopfter Kraftstofffilter. Verteiler beschädigt. AGR-System defekt. Defekte Zündkerzen. Defekte Hochspannungskabel. Vakuum leckt. Falsche Einstellung des Ventilspiels. Kraftstoffsystem defekt.

Falscher Zündzeitpunkt. Großes Spiel der Verteilerwelle. Rotor und/oder Verteilerkappe verschlissen. Defekte Zündkerzen. Falsche Einstellung des Kraftstoffsystems. Defekte Zündspule. Bremse defekt. Falscher Flüssigkeitsstand automatische Kiste. Kupplung rutscht. Verstopfter Kraftstofffilter oder Schmutz im Kraftstoffsystem. Fehlerhafter Betrieb des AGR-Systems. Niedriger Kompressionsdruck.

Fehlerhafter Betrieb des AGR-Systems. Falscher Zündzeitpunkt. Zündanlage defekt (Risse im Zündkerzenisolator, Hochspannungsleitungen, Verteilerkappe). Falsche Einstellung des Kraftstoffsystems. Vakuum-Leck. Falsche Einstellung des Spiels in den Ventilen, Hängenbleiben oder Durchbrennen der Ventile.

Kraftstoff von geringer Qualität. Falscher Zündzeitpunkt. Falsche Einstellung des Kraftstoffsystems. Schäden an Zündkerzen oder Hochspannungskabeln. Abgenutzte oder beschädigte Verteilerkomponenten. AGR-System defekt. Vakuum leckt. Kohleablagerungen (Ruß) im Brennraum.

Niedriger Ölstand oder niedrige Ölviskosität. Niedrige Leerlaufdrehzahl. Kurzschluss. Öldrucksensor defekt. Verschlissene Lager und/oder Ölpumpe.

Antriebsriemen der Lichtmaschine defekt. Niedriger Elektrolytstand. Die Batteriekontakte sind oxidiert. Kleiner Ladestrom des Generators. Störungen im Stromkreis. Kurzschluss in der Verkabelung. Interner Akku defekt.

Motorstörungen treten am häufigsten aufgrund von Verletzungen der thermischen und Lastbetriebsarten, Dichtheit der inneren Hohlräume sowie der Verwendung minderwertiger Kraftstoffe und Öle auf.

Zylinder-Kolben-Gruppe. Unter schwierigsten Bedingungen arbeitet im Motor eine Zylinder-Kolben-Gruppe. Wenn die Zylinder-Kolben-Gruppe verschleißt sowie wenn die Ringe verkoken oder brechen, wird die Dichtheit des Arbeitsvolumens des Zylinders unzureichend. Dies führt zu einem Absinken des Drucks und der Temperatur der Druckluft, was zu Startschwierigkeiten (Kraftstoff entzündet sich nicht selbst) und Unterbrechungen des Motorbetriebs führt. Bei der Verbrennung des Luft-Kraftstoff-Gemisches brechen Gase unter hohem Druck in das Kurbelgehäuse ein, von wo sie durch den Entlüfter in die Atmosphäre austreten. Mit Verschleiß von Teilen, Elastizitätsverlust der Ringe steigt die Ölmenge, die in den Überkolbenraum eindringt und dort unter dem Einfluss hoher Temperaturen verbrennt.

Äußere Anzeichen einer Fehlfunktion der Zylinder-Kolben-Gruppe sind Rauch aus der Entlüftung, übermäßiger Ölverbrauch, schwieriger Dieselstart, Leistungsreduzierung, weißer Rauch beim Start, blauer Rauch während des Betriebs.

Kurbelmechanismus. Einer der Hauptfaktoren, die den Betrieb der Kurbelwellen- und Pleuelverbindungen beeinflussen, ist das Spiel in den Lagern. Mit zunehmendem Spalt werden die Bedingungen der Flüssigkeitsreibung verletzt, dynamische Belastungen nehmen zu und erhalten allmählich einen Stoßcharakter. Der Öldruck in der Motorleitung sinkt, da er durch das vergrößerte Spiel der Kurbelwellenlager gefördert wird. Dadurch wird die Schmierung von Zylinderlaufbuchsen, Kolben und Ringen beeinträchtigt.

Äußere Anzeichen für eine Zunahme der Lücken sind ein Abfall des Öldrucks (bei einem funktionierenden Schmiersystem) sowie Klopfen, die in bestimmten Modi mit einem Stethoskop zu hören sind.

Gasverteilungsmechanismus. BEI Während des Betriebs des Motors wird die Dichtheit des Arbeitsvolumens des Zylinders aufgrund von Undichtigkeiten in den Ventilen aufgrund von Verbrennungen ihrer Fasen und Arbeitsfasen der Sitze im Zylinderkopf aufgrund von Undichtigkeiten in der Verbindung zwischen Kopf und verletzt der Block und das Ausbrennen der Dichtung aufgrund der Verletzung des thermischen Spalts zwischen dem Ventil und seinem Antrieb.

Da sich die Zahnräder des Gasverteilungsmechanismus, der Lager und der Nockenwellen sowie die Abweichung der thermischen Lücken zwischen dem Ventil und dem Kipphebel von den Nennwerten abnutzen, wird die Ventilsteuerung verletzt.

Diese Fehler bestimmen das Auftreten von metallischen Schlägen im Bereich des Ventilmechanismus und mehrere Ursachen für äußere qualitative Anzeichen wie schwieriges Starten, Betriebsunterbrechungen und Leistungsabfall.

Motorstörungen umfassen auch Störungen der darin enthaltenen Systeme (Schmiersysteme, Antriebssysteme, Kühlsysteme, Startsysteme).

Die Hauptstörungen des Dieselmotor-Antriebssystems und ihre Ursachen.

Das Antriebssystem ist für 25 ... 50 % aller beobachteten Störungen an Dieselmotoren von Traktoren verantwortlich. Der Arbeitsprozess und die Verschleißrate von Motorteilen werden stark vom Zustand des in die Zylinder gesaugten Luftreinigungssystems beeinflusst. Mit zunehmender Betriebszeit verschlechtert sich die Leistung des Luftreinigers - der Übertragungskoeffizient von Schleifpartikeln unterschiedlicher Größe und Widerstandsfähigkeit. Die Gründe für diese Änderung sind die Ansammlung von Staub in den Filterelementen sowie eine Abnahme des Füllstands und eine Verschlechterung der Eigenschaften des Öls im Sumpf. Eine Widerstandserhöhung bewirkt eine Erhöhung des Unterdrucks im Saugrohr, wodurch die Gefahr des Ansaugens ungereinigter Luft durch Undichtigkeiten im Luftweg steigt, der Füllungsgrad der Zylinder mit Luft und damit die Leistung und der Wirkungsgrad sinken der Motor.

Zur rechtzeitigen Erkennung von Störungen im Luftreinigungs- und Versorgungssystem werden die Dichtheit des Systems, der Widerstand des Luftfilters und des Ansaugtrakts (durch Vakuum darin) mit Diagnosetools oder Standardgeräten überwacht.

Ö unbefriedigender Betrieb der Kraftstoffanlage bezeugen den schwierigen Start des Dieselmotors und den instabilen Betrieb, die erhöhte Trübung der Abgase, die verringerte Leistung und den Wirkungsgrad.

Ein schwieriges Starten und ein instabiler Betrieb eines Dieselmotors treten auf, wenn Wasser in die Zylinder eindringt, Luft im Kraftstoff vorhanden ist, die Nadel im Spritzgerät verkokt oder feststeckt, die Präzisionspaare der Kraftstoffpumpe übermäßig abgenutzt sind und die Kraftstoffversorgung ungleichmäßig ist zu den Zylindern, erheblicher Verschleiß der Reglermechanismen. Es ist auch möglich, dass die Federn der Kolben, Druckventile und Einspritzdüsen brechen, der Kraftstoffpumpenverteiler oder die Reglerkupplung klemmt und die Druckerhöhungspumpe ausfällt.

Der Grund für die erhöhte Trübung der Abgase ist eine unvollständige Verbrennung des Kraftstoffs aufgrund eines schlechten Betriebs der Einspritzdüsen, zu frühes oder umgekehrt spätes Einspritzen von Kraftstoff in die Zylinder, übermäßige Kraftstoffzufuhr, Luftmangel (bei starker Verstopfung der Luftreiniger).

Wenn sich die Einspritzdüsenteile abnutzen und die Federelastizität abnimmt, nimmt der Startdruck der Kraftstoffeinspritzung ab, und dies führt zu einer Erhöhung des eingespritzten Kraftstoffvolumens und des Startwinkels der Einspritzung, einer Änderung der Leistung und Wirtschaftlichkeit. Bei einer erheblichen Abnahme des Einspritzdrucks kann Kraftstoff aus dem Zerstäuber austreten, nachdem die Nadel auf dem Sitz sitzt, was schnell zu Verkokung, Verschlechterung der Zerstäubungsqualität und Einfrieren der Nadel führt. Die Verkokung der Strömungsabschnitte der Zerstäuber bestimmt die Durchsatzänderung und den ungleichmäßigen Lauf des Dieselmotors.

Die Leistungsfähigkeit des Stromversorgungssystems wird ebenfalls beeinträchtigt, wenn Fehlfunktionen der einfachsten Hilfsgeräte- Tank, Kraftstoffleitungen und deren Anschlüsse, Filter, Kraftstoffförderpumpe.

Die Hauptstörungen des Stromversorgungssystems eines Benzinmotors und ihre Ursachen.

Die Hauptstörungen des Stromversorgungssystems von Vergasermotoren können zugeschrieben werden. Verletzung der Kraftstoffversorgung durch Verstopfung von Kraftstofffiltern, Düsen, Überhitzung der Kraftstoffpumpe, Einfrieren von Wasser. Die meisten Fehler im Stromversorgungssystem liegen jedoch im Vergaser.

Ein Verstoß gegen den ordnungsgemäßen Betrieb des Vergasers ist in erster Linie mit einer Änderung seines technischen Zustands und dem Auftreten verschiedener Fehlausrichtungen verbunden, begleitet von einer Erschöpfung oder Anreicherung des brennbaren Gemischs, einem Auslaufen oder Kraftstoffmangel sowie verschiedenen Defekten im Zündsystem und Steuerung der Kraftstoffversorgung und Zündvorgänge.

Die Hauptstörungen von Vergasern sind:

a) Schwierigkeiten beim Starten des Motors verbunden mit einer Verletzung der Kraftstoffversorgung, der Zubereitung eines mageren oder fetten Gemisches sowie verschiedener.

B) Schwierigkeiten beim Starten des Motors verbunden mit einer Verletzung der Kraftstoffversorgung, der Zubereitung eines mageren oder fetten Gemischs sowie verschiedenen Verstößen beim Betrieb des Startsystems und der Zündung.

C) Erschöpfung des brennbaren Gemisches.Äußere Anzeichen eines mageren Gemischs werden von Knallen im Vergaser oder Selbstentzündung des brennbaren Gemischs nach dem Ausschalten der Zündung begleitet.

In diesem Fall müssen zunächst die möglichen Ursachen für eine Verletzung der Kraftstoffzufuhr zur Schwimmerkammer ermittelt und beseitigt werden.

Typische Mängel bei der Erschöpfung des brennbaren Gemisches während des Motorstarts sind mit unvollständigem Schließen der Luftklappe, Verstopfung von GTZ und ACX, niedrigem Kraftstoffstand in der Schwimmerkammer, Verklemmen des Kraftstoffversorgungsventils, Verklemmen des SROG verbunden Umluftventil in geöffneter Position, sowie diverse Undichtigkeiten in der Verbindung des Vergasers mit dem Ansaugrohr und dem Ansaugrohr mit Kopf Block - Zylinder.

D) fettes brennbares Gemisch. Der Betrieb des Motors mit einem wieder angereicherten Gemisch wird von Knallgeräuschen im Schalldämpfer begleitet. Der Defekt ist mit unvollständiger Öffnung der Luftklappe, Verstopfung der Luftdüsen, Verletzung der optimalen Position der Gemischqualitätsschraube und einem erhöhten Kraftstoffstand in der Schwimmerkammer verbunden.

D) Ungenügendes Starten und Aufwärmen eines kalten Motors kann mit einem losen Schließen der Luftklappe und einer Fehlfunktion ihres Stellantriebs verbunden sein. Zur richtigen Einstellung des Vergaserantriebs ist es erforderlich, das Gaspedal zu drücken und den Chokestangengriff herauszuziehen. Der Luftklappen-Antriebshebel sollte in der geschlossenen Position der Luftklappe an der Stange befestigt sein.

E) Startschwierigkeiten bei heißem Motor. Der Betrieb des Motors in diesen Modi wird von Knallgeräuschen im Schalldämpfer begleitet. Der Hauptgrund für den schwierigen Start des Motors in heißem Zustand ist mit einer erhöhten Verdunstung von Kraftstoff in der Schwimmerkammer verbunden.

G) Der Motor ist instabil oder geht in den Modi aus XX hauptsächlich durch unsachgemäßen Betrieb des XX-Systems sowie des Zündsystems.

Ein falscher Betrieb in diesem Modus wird von Knacken im Vergaser begleitet, wenn das Auto von einem Ort oder zu Beginn der Bewegung gestartet wird, und weist auf eine übermäßige Erschöpfung des brennbaren Gemischs hin. Wenn diese Mängel bei einer höheren Geschwindigkeit KB beobachtet werden, dann in diesem Fall die

H) Ausfälle beim Beschleunigen des Fahrzeugs, geringe Beschleunigungsdynamik kann durch unzureichende Versorgung der Beschleunigerpumpe verursacht werden.

Zu den Hauptstörungen von Benzinmotoren gehören:

Der Motor springt nicht an - die Sicherung der Kraftstoffpumpe brennt durch, die Kraftstoffpumpe funktioniert nicht oder der Druck, den sie entwickelt, ist niedrig, die Filter und Kraftstoffleitungen sind verstopft, die Düsen sind verstopft, die Positionssensoren der Nockenwelle (Kurbelwelle) sind defekt oder offen.

Geringe entwickelte Leistung, hoher Kraftstoffverbrauch - Fehlfunktion des Luftmassenmessers, Sauerstoffsensors, Verstopfung des Katalysators im Motorabgastrakt, Verstopfung der Düsen.

Die Instabilität der Kurbelwellendrehzahl im Leerlauf kann meistens durch eine Fehlfunktion des Kühlmitteltemperatursensors verursacht werden.

Angesichts der ausreichenden Komplexität der Antriebssysteme von Benzinmotoren kann die Liste der Fehleranzahl erheblich erweitert werden.

Die Hauptstörungen des Kühlsystems von Verbrennungsmotoren, ihre Ursachen

Das normale thermische Regime eines Dieselmotors hängt hauptsächlich von der Dichtheit des Kühlmantels ab.

Verletzung der Dichtheit des Kühlmantels kann mehrere Gründe haben. Wenn die Hülsen durchhängen, die Verbindung zwischen Kopf und Block locker ist, der Kopf oder Block gerissen ist, der Hülsendichtring nicht funktioniert, Wasser in die Zylinder oder das Kurbelgehäuse eindringt. Erkennbar ist dies an einer Farbänderung der Abgase sowie an der Bildung einer Öl-in-Wasser-Emulsion auf der Öloberfläche im Dieselkurbelgehäuse, die am Ende des Peilstabs zu beobachten ist Kontrolle des Ölstands sowie durch Ölflecken auf der Wasseroberfläche im Kühler.

Mit aufgeladenem Kühlsystem Verschlechterung der Wärmeabfuhr von den Heizwänden des Blocks, der Laufbuchsen und des Zylinderkopfs kennzeichnet die Fehlfunktion des Wasserpumpenantriebs und seiner Bestandteile(Lösen der Spannung des Antriebsriemens, Abschneiden des Stifts des Pumpenlaufrads) sowie die Bildung von Kesselstein an den Wänden, was deren Wärmeleitfähigkeit verringert.

Wenn die Zirkulation des Kühlmittels normal ist (dies wird bei abgenommenem Dampf-Luft-Ventil oder abgenommenem Kühlerdeckel beobachtet), ist die Überhitzung des Diesels größtenteils auf den Betrieb des Kühlers zurückzuführen. Ursachen Überhitzung es kann zu einer vorzeitigen Verbindung des Heizkörpers mit einem Thermostat, einer Verstopfung des Heizkörpers und einer Kesselsteinbildung in den Rohren kommen, die ihre Wärmeleitfähigkeit stark verringert. die Spannung der Lüfterantriebsriemen zu schwächen. Das langsame Aufwärmen des Dieselmotors nach dem Starten hängt hauptsächlich von der Fehlfunktion des Thermostats ab, der den Kühler vorzeitig verbindet.

Während des Betriebs im Kühler wird es manchmal beobachtet schäumendes Kühlmittel. Dies ist in der Regel auf das Vorhandensein von Öl im Kühlmittel zurückzuführen und geht zwangsläufig mit einem Temperaturanstieg und einer Überhitzung des Dieselmotors einher. Das Auftreten von Öl im Kühlmittel zeigt an, dass die Verbindung zwischen dem Kühlsystem und den Dieselschmiersystemen aufgetreten ist. Die Verbindungsstelle ist normalerweise ein Kanal im Zylinderkopf für die Ölversorgung des Ventiltriebs, und eine mögliche Ursache ist die Porosität des Gussteils oder ein Riss im Zylinderkopf, ein Dichtungsschaden zwischen Kopf und Zylinderblock. Da der Öldruck im Schmiersystem um ein Vielfaches höher ist als im Kühlsystem, sickert bei einem warmen Dieselmotor Öl durch Poren oder Ritzen in das Kühlsystem.

20. Die Hauptstörungen des Getriebes von Autos und ihre Ursachen.

Die Hauptursachen für Fehlfunktionen von Übertragungsmechanismen sind deren Fehlausrichtung, Leckage von Kurbelgehäusen, Verletzung der Schmiervorschriften (Häufigkeit des Austauschs, verwendete Ölsorten) sowie Verschleiß und Vergrößerung der Gelenkspalte, die eine signifikante Erhöhung der Stoßbelastungen in vorausbestimmen Kinematikpaare und Getriebelager.

normale Operation Reibungskupplungen hängt in vielen Fällen von der Funktionsfähigkeit der Kontrollmechanismen ab. Dies gilt zunächst für die Hauptkupplung von Traktoren. Leises Schalten ist nur bei ausgerückter Kupplung möglich. Da das Einrücken von Zahnrädern schwierig ist, wird der Eingriff von einem charakteristischen Schleifen oder Kontakt der Enden der Zahnräder, ihrem Verschleiß und dem Absplittern der Zähne begleitet. Bei einer solchen Operation nimmt die Arbeitslänge der Zähne schnell ab, was zu einer Erhöhung der spezifischen Belastungen der Zähne, ihrem beschleunigten Verschleiß und Absplittern führt. Gelangen große Bruchstücke in den Eingriff oder in den Zwischenraum zwischen Zahnrad und Gehäuse, können die Zähne oder das Gehäuse mit Notfallfolgen brechen.

Auch die Kupplungsleistung kann durch allmähliches Anlaufen beeinträchtigt werden Pedalspiel verringern. Dies führt zu erhöhter Erwärmung und Verschleiß des Ausrücklagers, unvollständigem Einrücken der Kupplung und Rutschen der Lamellen.

Schwierigkeiten beim Schalten der Gänge können festgestellt werden bremse defekt, denn wenn es ausfällt, wird die Eingangswelle des Getriebes selbst bei einem normalen, vollständigen Ausrücken der Kupplung nicht schnell stoppen. Daher ist es notwendig, eine Fehlausrichtung oder einen nicht akzeptablen Verschleiß der Bremsbeläge rechtzeitig zu erkennen. Zähneknirschen beim Schalten ist ein Signal zur sofortigen Fehlersuche an Kupplung und Bremsen.

Normale Leistung Getriebezug lange anhält, wenn der Eingriff über die gesamte Breite der Zähne der Räder vorgesehen ist, geräuschloser Eingriff der geschalteten Zahnradpaare, ihre richtige relative Position, normale Spiele in den Lagern der Wellen oder Getriebeblöcke.

Zeichen Verschleiß von Verzahnungen, Wellenverzahnungen und Zahnrädern sind Geräusche und Vibrationen infolge einer Erhöhung der Stoßbelastungen im Getriebe bei schwankender Zugkraft des Traktors.

Die Hauptstörungen der elektrischen Ausrüstung von Traktoren und Autos. Ihre Gründe.

Zu den am stärksten gefährdeten Elementen in der elektrischen Ausrüstung des Traktors gehören Verdrahtung. Bruch von Kabeln und Kabelschuhen, Beschädigung der Isolierung, Kurzschluss im Stromkreis - all dies ist das Ergebnis mechanischer und thermischer Einwirkungen, unzulässiger Spannung und Verdrehung der Kabel, ihrer Reibung an den Metallteilen des Traktors. Beim Betrieb von Batterien, Startern, Generatoren und Spannungsreglern kommt es häufig zu Störungen. Störungen und Ausfälle beim Betrieb elektrischer Geräte treten hauptsächlich aufgrund vorzeitiger und mangelhafter Wartung auf.

Indikatoren für den technischen Zustand elektrischer Geräte sind der Füllstand und die Dichte des Elektrolyten, der Ladegrad und der Zustand der Kontaktanschlüsse der Batterien, die Werte von Strom und Spannung während des Generatorbetriebs, der Strom der Schutzrelais, der vom Anlasser verbrauchte Strom zum Zeitpunkt des Schließens der Kontakte des elektromagnetischen Relais.

Zu Batterieausfälle umfassen Sulfatierung und Kurzschließen der Platten; beschleunigte Selbstentladung von Batterien (mehr als 3 % pro Tag) verursacht durch Fremdverunreinigungen im Elektrolyten; Risse und Löcher im Monoblock. Anzeichen für eine Sulfatierung der Platten sind eine Abnahme der Batteriekapazität, ein schnelles Sieden des Elektrolyten während des Ladevorgangs und eine beschleunigte Entladung bei Verwendung des Anlassers. Der Kurzschluss der Platten ist gekennzeichnet durch eine Abnahme der Elektrolytdichte und einen starken Spannungsabfall auf Null beim Testen mit einem Laststecker sowie eine leichte Zunahme der Elektrolytdichte beim Laden der Batterie .

Die Leistung der Batterie hängt in hohem Maße von der Gesundheit des Ladekreises ab. Fehler im Ladekreis manifestiert sich in der Abwesenheit oder dem geringen Wert des Ladestroms. Die Gründe können ein Durchrutschen des Generatorantriebsriemens, eine Fehlfunktion des Generators selbst (Wicklungsbruch, Kurzschluss) oder ein Spannungsregler sein. In diesem Fall wird der Akku nicht geladen. Eine systematische Unterladung der Batterie tritt auch bei einem großen transienten Widerstand in der Verbindung der Batteriepole mit den Spitzen aufgrund der Oxidation der Kontaktflächen und des unzureichenden Anziehens der Spitzen auf. Die Batterie kann aufgrund eines fehlerhaften Spannungsreglers überladen werden.

Schlechte Startleistung Bei einer funktionierenden Batterie wird dies durch Verbrennen des Kollektors und der Bürsten, Fehlausrichtung des Einschaltrelais, Kurzschluss in den Starterwicklungen, fehlender Kontakt zwischen Starter und „Masse“ beobachtet. Eine Unterbrechung im Stromkreis ist die Ursache für den Leistungsverlust eines jeden Stromverbrauchers.

Die Hauptstörungen von Pflügen und ihre Ursachen

Die häufigsten Störungen landwirtschaftlicher Maschinen sind Verformungen, Abstumpfung und falsche Installation von Arbeitskörpern, Fehlausrichtung von Komponenten, Lösen von Befestigungselementen, Verschleiß von Teilen, Störungen beim Betrieb von Hydrauliksystemen. Die Arbeit mit fehlerhaften Maschinen führt zu einer Verschlechterung der Qualität der technologischen Abläufe.

Stellen wir die Hauptfehler und ihre Ursachen in Form einer Tabelle vor

|

Äußere Anzeichen einer Fehlfunktion |

Ursachen der Fehlfunktion |

|

Unruhiger Pflug, |

Die Klingen der Pflugscharen sind stumpf und abgerundet |

|

besonders auf dicht |

Socken teilen |

|

Das Vorhandensein eines Kamms, verlassen |

Vorder- oder Hinterkörper tiefer pflügen |

|

vorne bzw |

der Rest, da keine Horizontale |

|

Rückenkörper |

Pflugstellung |

|

Mauerbruch |

Fehlausrichtung des Pfluges, Verschleiß und Krümmung des Feldes |

|

Bretter, falsche Messereinstellung |

|

|

hintere Aussparung |

Großer Spalt zwischen Mutter und Anschlag |

|

Pflugkörper |

Mittelstrebe |

|

ungleichmäßige Höhe |

Bruch oder Verbiegung von Streichblechen, Verbiegung des Pflugrahmens |

|

Grate nach dem Durchgang | |

|

Gebäude | |

|

Platz verstopfen |

Überhang ist falsch eingestellt |

|

zwischen Gebäuden und Vor- | |

|

Pflüge | |

|

Schwer zu treffen |

Achssperre funktioniert nicht Hinterrad, |

|

hinterer Pflugkörper |

kleiner Eintrittswinkel der Nut für die Klinkenrolle |

|

PLP-6-35 in der Furche | |

|

nach dem Wenden |

Die Hauptstörungen von Sämaschinen und ihre Ursachen.

Maschinenausfälle treten aus verschiedenen Gründen auf. Beim Betrieb von Maschinen ist es wichtig, die Anzeichen grundlegender Störungen zu kennen und deren Ursachen zu ermitteln. Um die Ursachen von Störungen zu identifizieren, ist es ratsam, Algorithmen für ihre Suche zu verwenden, was Arbeitskosten und Maschinenstillstandszeiten reduziert. Zur Verdeutlichung zeigen wir in Form einer Tabelle die Fehlfunktionen von Sämaschinen und deren Ursachen.

|

Fehlfunktion | |

|

etablierte Norm Die Aussaat wird nicht beibehalten |

Säwelle schaltet spontan, Reglerhebel ist locker |

|

Ungleiche Verteilung Aufteilung der Samen in Reihen und Samenschäden |

Durchbiegung der Welle der Säaggregate, ungleiche Arbeitslänge der Spulen oder der Spalt zwischen den Ventilebenen wird nicht eingehalten und Kupplungsrippe unbefriedigend gereinigte Samen |

|

Ungenügend Saattiefe |

Sechscheiben drehen sich nicht, Schare Erde klemmt, Sämaschine nicht richtig eingestellt bis zu einer bestimmten Saattiefe |

|

Aussaatfehler |

Die Länge des Anreißers oder Spuranreißers ist nicht genau berechnet, die Scharführungen sind verbogen, sie sind falsch auf dem Schar aufgesetzt Schare am Balken, Schare verstopft, Saatgut gelangt beim Arbeiten nicht in die Furche Dosierer und Zuführung von Saatgut zu den Saatrohren sind einzelne Dosierer mit Fremdkörpern verstopft oder Samen, Knicke in den Saatschläuchen, Dosierspulen drehen sich aufgrund eines Antriebsfehlers nicht |

|

Steigen Sie nicht auf oder nicht vertiefen |

Fehlerhaftes Hydrauliksystem Traktor |

|

Aussaat gestoppt Dünger |

Bildete eine Reihe von Düngemitteln, verstopft Löcher säen oder Düngerkanäle |

Aufgaben, Ort und Arten der Maschinendiagnose.

Die technische Diagnostik hat einen großen Einfluss auf die Intensität der Gerätenutzung, was durch den Verfügbarkeitsfaktor berücksichtigt wird. Die Vermeidung von Ausfällen, ihre zeitnahe Behebung reduzieren technisch bedingte Maschinenstillstandszeiten stark, erhöhen deren Produktivität und die Qualität der landwirtschaftlichen Betriebe, was sich positiv auf die Arbeitstaktung auswirkt, trägt zu zusätzlichen Gewinnen für landwirtschaftliche Erzeuger bei (Abb. 3.1). Daher wird die Diagnose in dem einen oder anderen Band praktisch für alle Arten von Wartungs- und Reparaturgeräten verwendet. Neben klassischen Arbeiten (periodische Wartung, TR und KR, Einlagerung von Maschinen) in In letzter Zeit Die Diagnostik wird bei der Vormontage von Maschinen im Rahmen des Pre-Sales-Service, bei der Zertifizierung von Servicearbeiten, der technischen Inspektion (insbesondere von Autos), der Bewertung beim An- und Verkauf von gebrauchten Maschinen und Aggregaten eingesetzt (Tabelle 3.1). Aufgrund der zunehmenden Komplexität von Maschinen ist der Einsatz von Diagnostik für die technologische Regelung (Einstellung) von Landmaschinen und für die Einführung der Automatisierung als Steuerungsvorgang erforderlich geworden, um die Möglichkeit eines hochwertigen Funktionierens des Objekts zu bestätigen.

Die Hauptaufgaben der Technischen Diagnostik sind:

Kontrolle des technischen Zustands zur Ermittlung der Parameterwerte gemäß den Anforderungen der technischen Dokumentation;

Ort und Ursachen des Ausfalls (Störung) suchen;

Prognose des technischen Zustands.

Für jede diagnostizierte Maschine werden normative Indikatoren für die Gebrauchstauglichkeit (Betriebsfähigkeit) während des Betriebs, der Wartung, TR und KR festgelegt.

Die technische Diagnostik wird je nach Art an verschiedenen Orten durchgeführt. Diagnosen für einfache Wartungsarbeiten werden direkt am temporären Parkplatz durchgeführt. Bei komplexen TO-3 für Traktoren, TO-2 für Mähdrescher wird die Diagnose normalerweise in einer Werkstatt durchgeführt. Die Anwendungsdiagnostik wird entweder direkt im Feld unter Einbeziehung einer mobilen Reparatur- und Diagnosewerkstatt oder in einer zentralen Werkstatt durchgeführt. Diagnosen vor der Reparatur, vor der Reparatur und nach der Reparatur werden normalerweise am Reparaturstandort durchgeführt.

Arten der Diagnose hängen vom Inhalt der Arbeiten ab, von der Wartung der Maschine vor dem Verkauf bis zu ihrer Entsorgung.

Diagnose vor dem Verkauf Aggregate und Maschinen werden nach deren Transport und Remontage vor dem Direktverkauf durchgeführt, um die Qualität der Remontage und die Betriebsbereitschaft der Maschine zu beurteilen

Wartungsdiagnostik werden durchgeführt, um die Werte der Maschinenparameter zu identifizieren, die die zulässigen überschreiten.

Anwendungsdiagnostik durchgeführt nach Eingang des Antrags des Maschinenbedieners über eine Störung, die während des Betriebs in Form von ungewöhnlichen Schlägen, Schleifen von Teilen, Überhitzung der Komponente, Leistungsabfall, Maschinenproduktivität, Erhöhung des Kraftstoffverbrauchs usw. aufgetreten ist.

Ressourcendiagnose Komponenten und Baugruppen werden vor der Reparatur durchgeführt, um deren Typ zu bestimmen. Gleichzeitig werden Ressourcenparameter gesteuert, deren Grenzwerte die Durchführung des RC der Einheit bestimmen.

Diagnose vor der Reparatur und vor der Reparatur Einheiten und Maschinen werden vor der Reparatur oder während der Reparatur eines Objekts (Strom oder Kapital) durchgeführt. Der Hauptinhalt einer solchen Diagnose besteht darin, den Zustand von Ressourcenkomponenten und Baugruppen in der Einheit zu überprüfen.

Diagnose nach der Reparatur werden durchgeführt, um die Qualität von Reparaturen in Bezug auf Funktionsparameter und Parameter zu kontrollieren, die die Fähigkeit charakterisieren, bestimmte Funktionen bis zur nächsten Reparatur auszuführen. Gegenstand der Diagnose sind Aggregate und komplette Maschinen.

Diagnose während der Entsorgung Maschinen werden im Prozess der Außerbetriebnahme der Maschine durchgeführt, um Komponenten auszuwählen, die bei der Reparatur anderer ähnlicher Maschinen verwendet werden können. Die Praxis zeigt, dass nach der Außerbetriebnahme der Maschine 50% oder mehr ihrer Komponenten nach ihrer Wartung und Reparatur oder Restaurierung verwendet werden können.

Methoden und Mittel zur Erleichterung des Starts von Motoren bei der Lagerung von Maschinen im Freien.

Um Motoren im Winter zu starten und vor Verschleiß zu schützen, werden verwendet: stationäre Geräte und Strukturen, die sich auf dem Territorium des Unternehmens befinden und eine konstante Erwärmung oder periodische Wärmeversorgung (Aufwärmen) des Motors von einer externen Wärmequelle gewährleisten; Individuelle Vorwärmer für Kühl- und Schmiersysteme, die in Kombination mit der Anwendung arbeiten Winteröle und niedrig gefrierende Flüssigkeiten für das Motorkühlsystem.

Das Aufwärmen mit heißem Wasser besteht darin, dass durch das Motorkühlsystem Heißes Wasser, mit einer Temperatur von 85 - 90 ° C und Versorgung aus den Verteilerschläuchen (bei geöffneten Motorablassventilen). Rationeller ist eine Zentralheizung, bei der heißes Wasser direkt vom Kessel über Rohre mit Pumpen durch einen flexiblen Schlauch zum Motorkühlsystem geleitet wird. Das Wasser wird über einen Ablasshahn durch die Ablaufschläuche zum Boiler abgelassen. Auf diese Weise wird in einem geschlossenen Kreislauf des Motors eine Warmwasserzirkulation hergestellt. In diesem Fall sollte der Wasserdruck mindestens 30 - 35 kPa betragen und die Temperatur 90 ° C nicht überschreiten.

Heizen und Heizen mit Dampf. Dampf ist das intensivste Kühlmittel und kann nach zwei Schemata zur Motorheizung verwendet werden: ohne Kondensatrückführung und mit Kondensatrückführung. Im ersten Fall wird Dampf über den Kühlerstutzen, den Ablasshahn oder direkt in den Kühlmantel in das Motorkühlsystem eingeleitet.

Elektrische Einrichtungen zur Erleichterung des Motorstarts bei niedrigen Temperaturen.

Vorrichtungen zur Erleichterung des Starts, die einzelne Motorsysteme, den Temperaturzustand ihrer Teile und Betriebsstoffe beeinflussen, die Widerstandsmomente gegen die Drehung der Kurbelwelle verringern, die Bedingungen für die Bildung und Zündung von Kraftstoff-Luft-Gemischen verbessern. Die Wirksamkeit verschiedener Methoden und Vorrichtungen zur Erleichterung des Starts hängt vom Motortyp, seinen Konstruktionsmerkmalen und Betriebsbedingungen ab. Zu dieser Art von Mitteln gehören: Glühkerzen und Luftheizung; Luftheizkerzen im Ansaugkrümmer; elektrische Lufterhitzer. Um das Starten von Motoren zu erleichtern, können auch Vorrichtungen zum Zuführen von Startflüssigkeit mit niedrigem Siedepunkt verwendet werden.

Elektrische Heizungen werden verwendet, um die Flüssigkeit im Motorkühlsystem, Kurbelgehäuseöl, Kraftstoff im Kraftstoffsystem und Batterieelektrolyt zu erwärmen. Entsprechend der Methode zur Umwandlung elektrischer Energie in Wärmeenergie werden sie in Heizgeräte, Induktion, Halbleiter, Elektrode, Widerstand, Infrarot, Emitter usw. unterteilt. Widerstandsheizungen sind am weitesten verbreitet, aber ihnen wird immer mehr Aufmerksamkeit geschenkt. Halbleiterheizungen.

Der Motor kann mit einer individuellen Vorstartheizung ausgestattet werden. Das Vorwärmen von Kurbelgehäuseöl, Zylinderblock und Kurbelwellenlagern vor dem Start reduziert die Viskosität Motoröl, erleichtern seine Pumpfähigkeit durch das Schmiersystem und verringern dadurch das Moment des Rotationswiderstands und den Verschleiß von Motorteilen während des Starts. Einzelne Startvorwärmer unterscheiden sich in der Art des Kühlmittels, das die Wärmeübertragung auf den Motor gewährleistet, dem verbrauchten Kraftstoff und dem Automatisierungsgrad des Arbeitsprozesses. Als Beispiel für Heizgeräte dieses Typs ist das Dieselheizgerät PZhD-30 in Fahrzeugen der Familien KamAZ-740 und ZIL-133 installiert.

Wiederanreicherung des Gemisches durch unsachgemäße Startmethoden und Fehlfunktion der Zündanlage, Verstopfung von Kraftstoffleitungen, Kraftstofftankfiltern, Kraftstoffpumpe, Kraftstofffeinfilter und Vergaser sowie Kraftstoffpumpenstörungen.

- die Kraftstoffleitungen ausblasen;

- Filter und Kraftstofftank spülen;

- den Kraftstoff-Feinfilter ersetzen;

- Pumpenbetrieb prüfen und beschädigte Teile ersetzen;

- Leckagen beseitigen Startgerät;

- Ersetzen Sie die beschädigte Startermembran.

Das Pneumatikventil des Zwangsleerlaufsparers (EPXX) des Vergasers öffnet nicht.

Die Gründe können sein: Undichtigkeit in der pneumatischen Leitung, Bruch der Kabel zur Steuereinheit und zum Magnetventil, Fehlfunktion des EPXX-Magnetventils, Fehlfunktion der EPXX-Steuereinheit.

Die Gründe können sein: Undichtigkeit in der pneumatischen Leitung, Bruch der Kabel zur Steuereinheit und zum Magnetventil, Fehlfunktion des EPXX-Magnetventils, Fehlfunktion der EPXX-Steuereinheit.

Um die Ursachen der Störung zu beseitigen, müssen Sie:

- Lecks in der pneumatischen Leitung beseitigen;

- Überprüfen Sie die Kabel und ihre Anschlüsse, die zum Steuergerät und zum Magnetventil führen;

- das Magnetventil ersetzen;

- Ersetzen Sie das EPXX-Steuergerät.

Der Motor läuft unregelmäßig oder geht im Leerlauf aus.

Die Gründe können sein: Fehlfunktionen des Stromversorgungssystems und des Zündsystems; erhöhter Verschleiß des Kurbelmechanismus und des Gasverteilungsmechanismus; Vergaser fehlfunktionen.

Um die Ursachen der Störung zu beseitigen, müssen Sie:

- stellen Sie die Leerlaufdrehzahl des Motors ein;

- Blasdüsen und Vergaserkanäle;

- Wasser aus dem Vergaser entfernen;

- das Sediment aus dem Kraftstofftank ablassen.

Wenn die Startermembran undicht ist, ersetzen Sie die Membran.

Wenn Luft durch die Verbindung der Bremskraftverstärkerleitungen und des EPXX-Steuersystems des Vergasers oder Ökonometers in das Ansaugrohr gesaugt wird, schließen Sie die Verbindungen ab, ersetzen Sie beschädigte Teile.

Wenn die Luft durch die beschädigten Leitungen des Vakuumreglers des Zündverteilers angesaugt wird, ersetzen Sie die beschädigten Hörer.

Wenn Luft durch die Dichtungen zwischen Vergaser und Ansaugrohr sowie zwischen Ansaugrohr und Zylinderkopf gesaugt wird, ziehen Sie die Befestigungsmuttern fest oder ersetzen Sie die Dichtungen.

Der Motor entwickelt nicht die volle Leistung.

Die Gründe können sein: Fehlfunktionen des Vergasers (unvollständiges Öffnen der Drosselklappen des Vergasers, Fehlfunktion der Beschleunigerpumpe, Hauptdüsen verstopft, Luftklappe nicht vollständig geöffnet, unzureichender Kraftstoffstand in der Schwimmerkammer); der Luftfilter ist verschmutzt; das Zündsystem ist defekt; die Kraftstoffpumpe ist defekt; das Entlüftungsloch im Tankdeckel ist verstopft; Lücken im Ventilmechanismus sind gebrochen; unzureichende Kompression (gebrochene Zylinderkopfdichtung, Verformung oder Brand des Ventils, Brand der Kolben, Bruch oder Brand der Kolbenringe, hoher Verschleiß der Zylinder und Kolbenringe, Überhitzung des Motors, geschwächte Ventilfedern).

Um die Ursachen der Störung zu beseitigen, müssen Sie:

- Drosselklappenstellglied einstellen;

- Überprüfen Sie den Durchfluss der Beschleunigerpumpe und ersetzen Sie beschädigte Teile.

- blasen Sie die Düsen mit Druckluft;

- stellen Sie die Installation des Schwimmers in der Schwimmerkammer ein;

- ersetzen Sie das Luftfilterelement;

- Überprüfen Sie den Betrieb der Kraftstoffpumpe und ersetzen Sie beschädigte Teile.

- blasen Sie das Entlüftungsloch mit Druckluft aus;

- ersetzen Sie die Zylinderkopfdichtung;

- beschädigte Ventile ersetzen, Sitze schleifen und Ventile überlappen;

- verbrannte Kolben ersetzen;

- reinigen Sie die Ringe und Nuten der Kolben von Kohlenstoffablagerungen.

- beschädigte Kolbenringe ersetzen.

Wenn die Zylinder und Kolbenringe übermäßig abgenutzt sind, ersetzen Sie die Kolbenringe und gegebenenfalls die Kolben und Zylinderlaufbuchsen.

Bei Überhitzung den Kühlmittelstand prüfen Ausgleichsbehälter, Thermostat und Lüftermotorleistung.

Wenn die Ventilfedern geschwächt sind, zerlegen Sie den Zylinderkopf, prüfen Sie die Elastizität der Federn und tauschen Sie sie gegebenenfalls aus.

Die Gründe können sein: Ölaustritt durch die Motordichtung; Verschleiß oder Bruch von Kolbenringen; Verstopfung des Lüftungssystems; Verkoken von Schlitzen in Ölabstreifnuten; hoher Verschleiß der Ventilschäfte; Verschleiß der Ventilführung.

Die Gründe können sein: Ölaustritt durch die Motordichtung; Verschleiß oder Bruch von Kolbenringen; Verstopfung des Lüftungssystems; Verkoken von Schlitzen in Ölabstreifnuten; hoher Verschleiß der Ventilschäfte; Verschleiß der Ventilführung.

Um die Ursachen der Störung zu beseitigen, müssen Sie:

- ziehen Sie die Befestigungselemente fest, ersetzen Sie die Manschetten und Dichtungen;

- Kolbenringe ersetzen;

- das Kurbelgehäuseentlüftungssystem reinigen;

- reinigen Sie die Schlitze in den Ölabstreifnuten von Ruß;

- Ventile und deren Gummidichtungen ersetzen.

Wenn die Ventilführungsbuchsen verschlissen sind, reparieren Sie den Zylinderkopf oder ersetzen Sie die Ventilbuchsen.

Die Gründe können sein: unvollständiges Öffnen der Luftklappe; erhöhter Widerstand gegen Fahrzeugbewegung; falsche Einstellung des anfänglichen Zündzeitpunkts; Fehlfunktion des Unterdruckreglers des Zündverteilers; hoher Kraftstoffstand im Vergaser (die Dichtheit des Nadelventils oder seiner Dichtung ist gebrochen, Blockierung oder Reibung, die verhindert, dass sich der Schwimmer normal bewegt, der Schwimmer ist undicht); verstopfte Luftdüsen des Vergasers.

Die Gründe können sein: unvollständiges Öffnen der Luftklappe; erhöhter Widerstand gegen Fahrzeugbewegung; falsche Einstellung des anfänglichen Zündzeitpunkts; Fehlfunktion des Unterdruckreglers des Zündverteilers; hoher Kraftstoffstand im Vergaser (die Dichtheit des Nadelventils oder seiner Dichtung ist gebrochen, Blockierung oder Reibung, die verhindert, dass sich der Schwimmer normal bewegt, der Schwimmer ist undicht); verstopfte Luftdüsen des Vergasers.

Um die Ursachen der Störung zu beseitigen, müssen Sie:

- stellen Sie den Luftklappenaktuator ein;

- Reifendruck prüfen und einstellen, Bremssystem;

- Unterdruckregler oder Zündverteiler ersetzen;

- auf Fremdkörper zwischen Ventilnadel und Sitz prüfen, ggf. Ventil oder Dichtung ersetzen;

- Schwimmer prüfen und ggf. ersetzen.

Wenn die Luftdüsen des Vergasers verstopft sind, reinigen Sie die Düsen.

Die Gründe können sein: zu frühe Zündung; unzureichender Öldruck im Schmiersystem; Lösen der Befestigungsschrauben des Schwungrads; größeres Spiel zwischen den Zapfen und den Hauptlagerschalen; Motor mit falschem Öl laufen lassen.

Die Gründe können sein: zu frühe Zündung; unzureichender Öldruck im Schmiersystem; Lösen der Befestigungsschrauben des Schwungrads; größeres Spiel zwischen den Zapfen und den Hauptlagerschalen; Motor mit falschem Öl laufen lassen.

Um die Ursachen der Störung zu beseitigen, müssen Sie:

- stellen Sie den anfänglichen Zündzeitpunkt ein;

- Reinigen Sie das Öldruckminderventil von Graten und Partikeln, falls erforderlich, ersetzen Sie das Ventil oder die Feder;

- den Öldruckanzeigesensor prüfen und ggf. ersetzen;

- ersetzen Sie das eingefüllte Öl durch das im Fahrzeughandbuch empfohlene Öl.

Gedämpfte Kolbengeräusche werden in der Regel durch das Schlagen eines Kolbens im Zylinder verursacht. Bei niedriger Kurbelwellendrehzahl und wenn der Motor unter Last läuft, ist ein Klopfen zu hören. Der Grund kann ein erhöhtes Spiel zwischen den Kolben und Zylindern sein. Kolben müssen ersetzt werden.

Gedämpfte Kolbengeräusche werden in der Regel durch das Schlagen eines Kolbens im Zylinder verursacht. Bei niedriger Kurbelwellendrehzahl und wenn der Motor unter Last läuft, ist ein Klopfen zu hören. Der Grund kann ein erhöhtes Spiel zwischen den Kolben und Zylindern sein. Kolben müssen ersetzt werden.

Außerdem müssen die Zylinder aufgebohrt werden.

Das Geräusch von Kolbenbolzen.

Die Gründe können sein: vergrößertes Spiel zwischen dem Stift und dem Loch in den Kolbennaben; vergrößertes Spiel zwischen dem Stift und der Buchse des oberen Kopfes der Pleuelstange.

Um die Ursachen der Störung zu beseitigen, müssen Sie:

- Kolbenbolzen mit vergrößertem Durchmesser einsetzen und die Buchse des oberen Kopfes der Pleuelstange entsprechend bohren;

- Drücken Sie eine neue Buchse in den oberen Kopf der Pleuelstange und bohren Sie sie auf die gewünschte Größe.

Ein scharfes Klopfen der Pleuellager ist an der Wurzel des Motors mit einer scharfen Öffnung zu hören Drosselklappe. Der Ort des Klopfens wird bestimmt, indem die Zündkerzen der Reihe nach ausgeschaltet werden. Die Gründe können sein: unzureichender Öldruck; vergrößertes Spiel zwischen den Pleuelzapfen der Kurbelwelle und den Laufbuchsen; Nichtparallelität der Achsen der oberen und unteren Köpfe der Pleuelstange; mit Öl der falschen Marke arbeiten.

Ein scharfes Klopfen der Pleuellager ist an der Wurzel des Motors mit einer scharfen Öffnung zu hören Drosselklappe. Der Ort des Klopfens wird bestimmt, indem die Zündkerzen der Reihe nach ausgeschaltet werden. Die Gründe können sein: unzureichender Öldruck; vergrößertes Spiel zwischen den Pleuelzapfen der Kurbelwelle und den Laufbuchsen; Nichtparallelität der Achsen der oberen und unteren Köpfe der Pleuelstange; mit Öl der falschen Marke arbeiten.

Um die Ursachen der Störung zu beseitigen, müssen Sie:

- Reinigen Sie das Druckminderventil von Graten und überschüssigen Partikeln. Ersetzen Sie gegebenenfalls das Ventil oder die Feder.

- die Ölpumpe reparieren;

- schleifen Sie die Kurbelwellenzapfen auf die Reparaturgröße und ersetzen Sie die Laufbuchsen;

Bei vergrößertem Spiel die Pleuelzapfen der Kurbelwelle auf Reparaturmaß schleifen und die Laufbuchsen erneuern.

Wenn die Achsen nicht parallel sind, Pleuel und Kolbengruppe zerlegen und Pleuel ersetzen.

Die Gründe können sein: erhöhtes Spiel im Ventilmechanismus; gebrochene Ventilfeder vergrößertes Spiel zwischen dem Schaft und der Ventilführung; Verschleiß der Nockenwelle.

Die Gründe können sein: erhöhtes Spiel im Ventilmechanismus; gebrochene Ventilfeder vergrößertes Spiel zwischen dem Schaft und der Ventilführung; Verschleiß der Nockenwelle.

Um die Ursachen der Störung zu beseitigen, müssen Sie:

- stellen Sie die Abstände im Ventilmechanismus ein;

- Ersetzen Sie die Feder, wenn sie bricht;

- Ersetzen Sie die Nockenwelle, wenn die Nocken verschlissen sind.

Wenn das Spiel zwischen dem Ventilschaft und der Ventilführung zunimmt, ersetzen Sie die verschlissenen Teile.

Die Gründe können sein: Fehlfunktion oder Verstopfung des Öldruckminderventils; Defekte oder Verschleiß der Ölpumpenzahnräder; vergrößertes Spiel zwischen den Haupt- und Pleuellagerschalen und den entsprechenden Kurbelwellenzapfen; Fehlfunktion des Öldrucksensors; mit Öl der falschen Marke arbeiten.

Die Gründe können sein: Fehlfunktion oder Verstopfung des Öldruckminderventils; Defekte oder Verschleiß der Ölpumpenzahnräder; vergrößertes Spiel zwischen den Haupt- und Pleuellagerschalen und den entsprechenden Kurbelwellenzapfen; Fehlfunktion des Öldrucksensors; mit Öl der falschen Marke arbeiten.

Um die Ursachen der Störung zu beseitigen, müssen Sie:

- Druckminderer von Graten und Fremdkörpern reinigen ggf. Feder oder Ventil erneuern;

- die Ölpumpe reparieren;

- den Öldruckanzeigesensor prüfen und ggf. ersetzen;

- ersetzen Sie das eingefüllte Öl durch das in der Betriebsanleitung empfohlene Öl.

Bei vergrößertem Spiel zwischen Haupt- und Pleuellagerschalen und den entsprechenden Kurbelwellenzapfen die Zapfen auf Reparaturmaß schleifen und die Schalen erneuern.

Zu hoher Öldruck bei warmem Motor.

Ursache kann eine Fehlfunktion des Öldruckminderventils sein. Das Ventil oder die Ventilfeder muss ersetzt werden.

Die Gründe können sein: schwache Spannung des Antriebsriemens der Flüssigkeitspumpe und des Generators; zu wenig Flüssigkeit im Kühlsystem; falsche Einstellung des anfänglichen Zündzeitpunkts; Verschmutzung des äußeren Zündpunktes; Fehlfunktion des Thermostats; Fehlfunktion des Lüftermotors; Fehlfunktion der Flüssigkeitspumpe; Verwendung von Benzin mit niedriger Oktanzahl.

Die Gründe können sein: schwache Spannung des Antriebsriemens der Flüssigkeitspumpe und des Generators; zu wenig Flüssigkeit im Kühlsystem; falsche Einstellung des anfänglichen Zündzeitpunkts; Verschmutzung des äußeren Zündpunktes; Fehlfunktion des Thermostats; Fehlfunktion des Lüftermotors; Fehlfunktion der Flüssigkeitspumpe; Verwendung von Benzin mit niedriger Oktanzahl.

Um die Ursachen der Störung zu beseitigen, müssen Sie:

- stellen Sie die Spannung des Antriebsriemens der Flüssigkeitspumpe und des Generators ein;

- dem Kühlsystem Kühlmittel hinzufügen;

- stellen Sie den anfänglichen Zündzeitpunkt ein;

- Reinigen Sie die Außenfläche des Kühlers mit Wasser.

- Thermostat ersetzen;

- Überprüfen Sie den Elektromotor, seinen Sensor und sein Relais, ersetzen Sie fehlerhafte Teile.

- Überprüfen Sie den Betrieb der Flüssigkeitspumpe, stellen Sie sie ein oder ersetzen Sie sie.

- Verwenden Sie Benzin mit der entsprechenden Oktanzahl.

Die Gründe können sein: Schäden am Kühler; Schäden an Schläuchen oder Dichtungen in Rohrverbindungen; Klemmen lösen; Austreten von Flüssigkeit durch die Manschette der Flüssigkeitspumpe; Flüssigkeitsaustritt aus dem Heizungshahn; Beschädigung der Zylinderkopfdichtung.

Die Gründe können sein: Schäden am Kühler; Schäden an Schläuchen oder Dichtungen in Rohrverbindungen; Klemmen lösen; Austreten von Flüssigkeit durch die Manschette der Flüssigkeitspumpe; Flüssigkeitsaustritt aus dem Heizungshahn; Beschädigung der Zylinderkopfdichtung.

HAUPTMOTORFEHLER UND IHRE DIAGNOSE

Vor Beginn der Motorreparatur ist es notwendig, zumindest zuerst die Ursache der Störung zu finden, d.h. Identifizieren Sie Teile oder Baugruppen, die bestimmte Mängel aufweisen, die sich auf die Leistung, die Ressourcen und die grundlegenden Parameter des Motors auswirken. Offensichtlich können sich Motorstörungen äußerlich in Form von Fremdgeräuschen, Auspufffarbe, Leckage oder Verbrauch von Arbeitsflüssigkeiten, Verschlechterung der Hauptparameter (Leistung, Kraftstoffverbrauch) usw. äußern. Eine aus diesen Gründen korrekt erstellte „Diagnose“ ermöglicht es Ihnen Reparaturen mit geringstem Zeitverlust durchzuführen.

Es gibt also Fälle, in denen der Motor ohne triftigen Grund vollständig zerlegt wurde, was zu einer erheblichen Zunahme der Komplexität der Arbeit führte. Andererseits wird der Motor manchmal bei schwerwiegenden Störungen nur teilweise zerlegt. Dies mindert in der Regel die Qualität der Reparatur und die Zuverlässigkeit des reparierten Motors, wodurch sich auch der Zeit- und Arbeitsaufwand der Reparatur insgesamt erhöht. Somit müssen die Arbeitskosten während der Reparaturarbeiten den spezifischen Motorstörungen entsprechen. Um die Technologie (Volumen) vor Beginn der Reparatur richtig auszuwählen, müssen die Hauptstörungen, die Gründe für ihr Auftreten sowie der Zusammenhang mit den Arbeitsprozessen des Motors und seiner Systeme dargestellt werden.

4.1. Die Hauptursachen für Störungen

Es gibt eine Reihe von Gründen, die die Lebensdauer von Automotoren verkürzen. Zum Beispiel führen Staub und Schmutz, von denen es auf unseren Straßen sehr viele gibt, zu einer schnellen Verstopfung von Luftfiltern. Manchmal (und nicht selten), wenn das Filterelement nicht vollständig mit dem Luftfiltergehäuse abgedichtet ist, gelangt etwas Staub direkt in den Motor. Auch Haushaltsbrennstoffe enthalten eine große Menge kleine Partikel verschiedener Herkunft, was zu einer beschleunigten Verstopfung der Kraftstofffilter führt. Wenn der Filter nicht für die notwendige Kraftstofffeinreinigung sorgt, verkürzt dies die Motorlebensdauer.

Bei Dieselmotoren wirkt sich die Qualität des Kraftstoffs auf den Betrieb und die Ressourcen der Kraftstoffausrüstung aus. Im Kraftstoff enthaltene Stoffe (z. B. Wasser und Schwefel) verursachen Korrosion an Pumpen- und Injektorteilen und führen zu Störungen in der Kraftstoffversorgung. Dies wiederum kann zu schwerwiegenden Fehlfunktionen und Defekten an Motorteilen führen (Burnouts, Bruch von Kolben, Vorkammern etc.). Ein erhöhter Staubgehalt in der Luft führt dazu, dass Staub beim Tanken in den Kraftstofftank und bei Ölwechsel und Wartung in den Motor gelangt. Diese scheinen Kleinigkeiten zu sein, die sich jedoch mit der Zeit ansammeln, tragen auch zur Verringerung der Ressource bei.

Die Straßenverhältnisse haben einen erheblichen Einfluss auf die Lebensdauer, sodass der Fahrer häufig die Betriebsmodi des Motors wechseln muss. Dies ist typisch für enge Straßen (häufiges Überholen), für Straßen mit Oberflächenmängeln (häufiges Beschleunigen und Bremsen) usw. Es ist kein Geheimnis, dass ein Motor, der lange in konstanten Modi läuft, merklich länger "läuft". Wir sollten die im Durchschnitt längeren strengen Winter in unserem Land nicht vergessen als zum Beispiel in Westeuropa, Japan oder USA.

Immerhin ist bekannt, dass ein Motor anspringt harter Frost Aufgrund einer Verschlechterung der Schmierung von Teilen entspricht dies einer Laufleistung von mehreren hundert oder sogar tausend Kilometern. Und schließlich führt ein unzeitiger und unqualifizierter Service zu besonders ernsthaften Problemen.

Nicht jeder, der ausländische Autos fährt, weiß, welche Filter und Öle geeignet sind, wo man sie kauft, wo und wie man es richtig macht. technischer Service Motor. Fehler hier können die Lebensdauer einiger Teile um das Zehn- oder Hundertfache reduzieren. Beispielsweise kann die Verwendung eines Öls mit der richtigen Viskosität, aber falscher Qualität (ein sehr häufiger Fehler) über mehrere tausend Kilometer zu starkem Verschleiß der Kurbelwellen- und Nockenwellenlager führen. Dies ist besonders gefährlich für Hochgeschwindigkeits-Turbomotoren, bei denen Öl von schlechter Qualität den Turbolader auch schnell deaktiviert. Ein weiteres Beispiel ist, dass bei PORSCHE-Fahrzeugen mit luftgekühlten Motoren Motoröl als Arbeitsmedium in der Innenraumheizung verwendet wird, dessen Menge etwa dreimal so hoch ist wie bei flüssigkeitsgekühlten Motoren üblich. Daher kann ein "Spezialist", der nicht über ausreichende Erfahrung verfügt, hier nicht einmal einen Vorgang wie den Ölwechsel durchführen.

Höchst Ernsthafte Konsequenzen verursachen normalerweise Undichtigkeiten im Kühlsystem, Fehlfunktionen des Thermostats, des Sensors oder der Lüfterkupplung. Eine ihnen folgende Überhitzung des Motors führt häufig zu einem Druckabbau in der Verbindung zwischen Kopf und Zylinderblock. Das Eindringen von Kühlmittel in das Öl führt in diesem Fall zu einem starken Anstieg des Verschleißes der Hauptteile, und die Verdrängung von Kühlmittel um diesen Zylinder durch Gas aus der Brennkammer führt zu dessen Überhitzung, Verformung der Kopf- und Blockverbindungsebenen , Risse, herausfallende Ventilsitze, gebrochene Ventile und Kolben, Kipphebel, Pleuel. Aber was könnte einfacher sein - das Thermostat oder einen Schlauch mit einem Riss rechtzeitig zu ersetzen? Die Praxis zeigt, dass der Frühausfall jedes dritten oder vierten Triebwerks in direktem Zusammenhang mit unsachgemäßer Wartung steht. In Zukunft erweist sich die Reparatur des Motors aufgrund der eher geringen Qualifikation der Arbeiter von Reparaturbetrieben als problematisch. Oft sind "Spezialisten", die diese oder jene Art von Motorreparaturen durchführen, mit den Ursachen von Fehlfunktionen, ihrer Diagnose, den Merkmalen des Betriebs von Teilen, möglichen Reparaturmethoden schlecht vertraut und stellen vor allem nicht immer die Folgen dar Fehler bei Reparaturen. Bei der Beurteilung der Ursachen von Motorstörungen können wir sie bedingt in drei Gruppen einteilen. Für den Motor gibt es immer eine gewisse Lebensdauer, meist ausgedrückt in Kilometern, die das Auto gefahren ist.

In dieser Zeit gibt es eine Art "natürlichen" Teileverschleiß, der bei sachgemäßem Betrieb und rechtzeitiger Wartung hauptsächlich durch die Konstruktion des Motors bestimmt wird. Die Motorressource der meisten ausländischen Autos beträgt etwa 200 + 250.000 km. Nach einem der Ressource entsprechenden Lauf ist der Zustand des Motors in der Regel gekennzeichnet durch hohen Ölverbrauch, erhöhte Geräuschentwicklung und manchmal Klopfen unterschiedlicher Herkunft, verbunden mit großen Lücken in verschlissenen Teilen, Leistungsabfall, Startschwierigkeiten usw.

Der Motor läuft noch, aber bei intensiver Nutzung zwingt das Auto seinen Besitzer, ständig Öl zu kaufen und nachzufüllen. Aus wirtschaftlichen (Preis und Menge des zugesetzten Öls) und ökologischen (Abgastoxizität) Betrachtungen kann die Ressourcenleistung entsprechend dem maximal zulässigen Ölverbrauch festgelegt werden - mehr als 1,0 + 1,5 l / 1000 km. Dieser Verbrauch weist auf die Notwendigkeit einer Motorreparatur hin. Bei selten genutzten Autos mit einer Laufleistung von bis zu 5 + 8.000 km pro Jahr kann der Ölverbrauch 1,5 + 2 mal höher sein, aber hier werden Umweltanforderungen entscheidend. Der weitere Betrieb eines abgenutzten Motors führt dazu, dass der Motor nur durch Herausdrehen und Reinigen der Kerzen von Öl gestartet werden kann. Während des Betriebs werden die Kerzen bei abnehmender Drehzahl und Last wiederholt schnell mit Öl „geworfen“ und einzelne Zylinder von der Arbeit abgeschaltet. Man kann sagen, dass ein Motor, der einen solchen Zustand erreicht hat, sogar etwas mehr als seine Ressourcen ausgearbeitet hat, da sein Betrieb unmöglich wird.

Tatsächlich kann diese Grenze als technische Ressource bezeichnet werden, die bei weitem nicht immer erreicht werden kann und nicht jeder erreichen kann, und es muss nicht getan werden - der Motor muss repariert werden, bevor ein solcher Zustand eintritt. Zu beachten ist, dass bei einer langen Laufleistung, wenn der Ölverbrauch hoch genug ist, das Risiko steigt, dass der Motor eines schönen Tages durch ein Versehen ohne Öl dasteht. Wenn ein unzulässig niedriger Ölstand nicht bemerkt wird, kommt es zu einem Ausfall (insbesondere ist es möglich, z. B. Beschädigung, Verdrehen, Schmelzen der Pleuellager), und eine Reparatur reicht nicht mehr aus.

Aber selbst wenn ein unannehmbar niedriger Ölstand festgestellt wird, können die Buchsen bereits beschädigt sein. Sobald der Ölstand wiederhergestellt ist, funktioniert der Motor normal, aber der Verschleiß von Teilen, der sich aus diesem „Ölmangel“-Regime ergibt, kann Zehntausenden von Kilometern normalen Betriebs entsprechen. Dieses Beispiel kennzeichnet den Fall eines beschleunigten Teileverschleißes, der Sie mit der Zeit an die Notwendigkeit einer ernsthaften Reparatur mit nicht allzu langer Laufleistung erinnern kann. Gebrauchtwagen, die zu uns kommen, gesichert zu Hause hohes Level Service, gute Straßen und sachkundiger Bedienung haben sie zum größten Teil nur "natürlichen" Motorverschleiß. In unserem Land fangen diese Autos an, die Auswirkungen einer Reihe von objektiven und subjektiven Faktoren zu erfahren, die zu einem beschleunigten Verschleiß von Motorteilen führen. Das ist übrigens einer der Gründe, warum laufleistungsstarke Automotoren, die „dort“ noch ganz gut funktionierten, „hier“ schnell versagen.

Manchmal wird die Lebensdauer des Motors durch Fabrikfehler in Teilen beeinträchtigt. Typischerweise treten solche Defekte bereits bei geringer Laufleistung auf - etwa 30 + 50.000 km. Sie können verschiedene Gründe haben, einschließlich der Verletzung von Wärmebehandlungsregimen, wodurch das Auftreten und die Entwicklung von Rissen möglich ist, Abweichungen in Form und Lage der Oberflächen von Teilen, die sich auch auf die Intensität ihres Verschleißes auswirken als Materialfehler von Werkstücken oder Teilen (Guss- oder Stanzteile). Beispiele hierfür sind der Ausfall von Kolbenbolzen, Kurbelwellen, Ventilen, deren Sitzen und anderen Teilen. Solche Fälle sind äußerst selten und ihre Manifestation hängt nicht direkt von den Betriebsbedingungen des Fahrzeugs ab. Gleichzeitig ist es beim Auftreten solcher Mängel und Ausfälle nicht immer einfach festzustellen, ob sie auf einen technologischen Herstellungsfehler oder einen Verstoß gegen die Betriebsvorschriften zurückzuführen sind. Offensichtlich führen die nicht rechtzeitig beseitigten Ursachen für beschleunigten Verschleiß sowie eine Reihe von objektiven und subjektiven Faktoren, die für den Motor sehr gefährlich sind (Abb. 4.1), direkt zu Ausfällen und Ausfällen von Teilen. Dies erfordert in der Regel eine Demontage, teilweise oder vollständige Demontage des Motors, gefolgt von Reparaturarbeiten unterschiedlichen Schwierigkeitsgrades. Und wie die Praxis zeigt, kann der Einfluss einiger eher subjektiver als objektiver Faktoren so groß sein, dass die Gesamtlaufleistung des Autos von der „Geburt“ bis zum Ausfall des Motors sogar weniger als 10 + 15.000 km betragen kann .

4.2. Motorbetrieb unter extremen Bedingungen

Motorfehlfunktionen treten häufig in Modi auf, in denen Temperatur- und Krafteinwirkungen auf Teile die maximal zulässigen Werte überschreiten. Wie oben erwähnt, sind solche extremen Bedingungen oft subjektiv; werden durch Analphabetenbetrieb und vorzeitige und unqualifizierte Wartung bestimmt. Für eine korrekte Diagnose des Motorzustands muss man sich vorstellen, was mit seinen Hauptteilen passiert. Betrachten wir diese Frage genauer.

4.2.1. Motorbetrieb mit unzureichender Schmierung

Im Betrieb verschiedener Automodelle kommt es am häufigsten zu Motorausfällen aufgrund von Mangelschmierung („Ölmangel“-Modus). Allen Fällen gemeinsam ist ein sehr niedriger oder gar kein Druck im Schmiersystem. Überlegen Sie, was mit den Hauptteilen des Motors passiert, wenn der Öldruck fehlt oder nicht ausreicht. Nachdem der Motor einige Sekunden ohne Druck im Schmiersystem gelaufen ist, beginnen die Gleitlager warm zu werden. Nach einigen weiteren Sekunden beginnt der Ölfilm zwischen den Buchsen und den Wellenzapfen zu reißen, woraufhin eine lokale Überhitzung und ein Schmelzen der Gleitschicht der Buchsen auf einem oder mehreren Zapfen auftreten kann. Außerdem kann sich der Prozess je nach Motorbetriebsart (Drehzahl), Lagerspiel, Wellen- und Lagermaterialien usw. in zwei Richtungen entwickeln. Der Fall des Verschweißens der Arbeitsschicht von Lagern mit der Welle infolge trockener Reibung ist ziemlich typisch. Danach wird die Laufbuchse im Lagerbett gedreht und beginnt sich zu drehen.

Wenn die Last und Geschwindigkeit niedrig waren, kann der Motor anhalten (stauen), aber die Auskleidungen drehen sich nicht in den Betten. Dies ist in dieser Situation der günstigste Fall, da die Pleuel und die Kurbelwelle keine Zeit hatten, ernsthafte Schäden zu erleiden. Die Praxis hat jedoch gezeigt, dass die meisten Fahrer und Mechaniker, nachdem sie dies in der Praxis erlebt haben, versuchen, die Kurbelwelle durch Abschleppen oder einen Schraubenschlüssel mit langem Hebel zu drehen. Sobald sich die Kurbelwelle dann zu drehen beginnt, starten Sie den Motor. Jetzt können wir mit Sicherheit sagen, dass sich die Liner an einigen Hälsen bereits gedreht haben. Der Motor muss, obwohl es bisher keine offensichtlichen Schläge gab, einige zehn Kilometer fahren, bevor die Pleuelstange und andere Teile zerstört werden, und die Reparatur ist bereits ziemlich kompliziert und teuer. Der angezeigte Fall der Lagerzerstörung ist eher typisch für kleine Spiele in Lagern (relativ neue Motoren) und für Stahl-Aluminium-Laufbuchsen.