Finalidade dos principais elementos de direção. Direção do carro. Princípios gerais de funcionamento

19/03/2013 às 05:03

Este é o elemento principal do sistema de direção, conectando o eixo do volante e a articulação da direção.

O mecanismo de direção executa as seguintes funções:

– aumentando a força aplicada ao volante;

– transmissão de forças ao acionamento da direção;

– retorne o volante para a posição neutra quando a carga for removida e não houver resistência.

O mecanismo de direção é uma transmissão mecânica, ou seja, uma caixa de câmbio. O principal parâmetro do mecanismo de direção é a relação de transmissão, que é determinada pela relação entre o número de dentes da engrenagem acionada e o número de dentes da engrenagem motriz.

Existem três tipos de mecanismos de direção do sistema de direção, dependendo do tipo transmissão mecânica: cremalheira e pinhão, sem-fim, parafuso.

1. Direção de cremalheira e pinhão

Projeto

Este é o tipo mais comum de mecanismo de direção instalado em automóveis de passageiros. O mecanismo de direção de cremalheira e pinhão consiste em:

– engrenagem montada no eixo do volante;

– uma cremalheira de direção tipo engrenagem conectada a uma engrenagem.

O mecanismo de cremalheira e pinhão é estruturalmente simples, possui alta eficiência e alta rigidez. No entanto, tal mecanismo é sensível a cargas de choque devido a irregularidades na estrada e está sujeito a vibrações. Este tipo de mecanismo é instalado em veículos com tração dianteira com suspensão independente no volante.

Princípio da Operação

1. Com rotação do volante cremalheira de direção move para a esquerda e para a direita.

2. Com o movimento da cremalheira da direção, a barra de direção a ela fixada se move e o volante do carro gira.

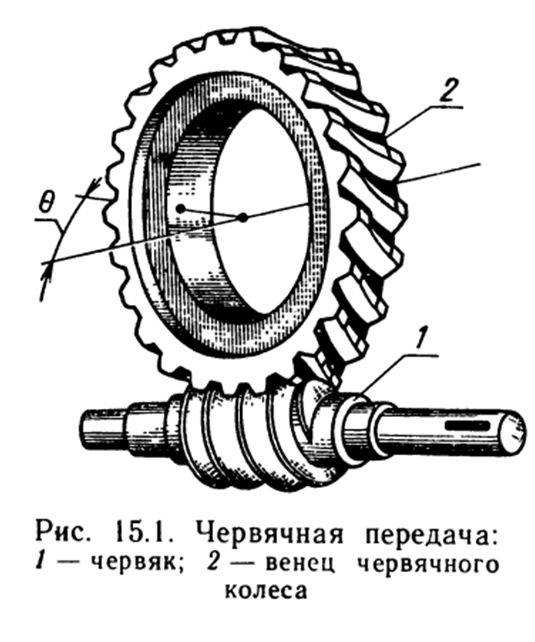

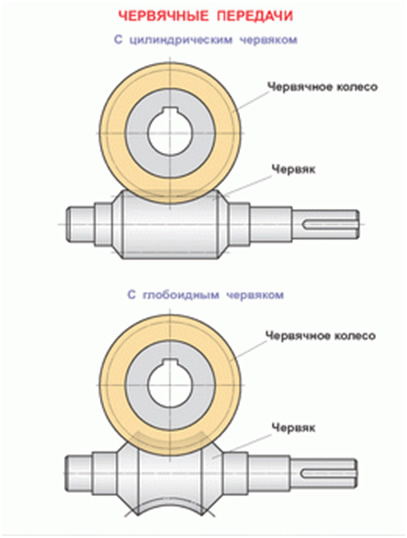

2. Mecanismo de direção sem-fim

Projeto

O mecanismo sem-fim consiste em:

– verme globóide (verme com diâmetro variável);

– eixo de direção;

– rolo.

Uma alavanca (bipé) é instalada no eixo do rolo atrás da carcaça do mecanismo de direção, que é conectada às hastes de direção.

A engrenagem helicoidal é menos sensível a cargas de choque, proporcionando ângulos grandes girando as rodas, resultando em melhor manobrabilidade do veículo. Mas o mecanismo sem-fim é difícil de fabricar e seu custo é alto. Este mecanismo requer ajustes periódicos devido a número grande conexões.

Engrenagem sem-fim é usada em veículos off-road com suspensão dependente do volante e caminhões leves.

Princípio da Operação

1. Com a rotação do volante, o rolo se move ao longo do sem-fim (rolamento) e o bipé balança.

2. A barra de direção se move, fazendo com que as rodas girem.

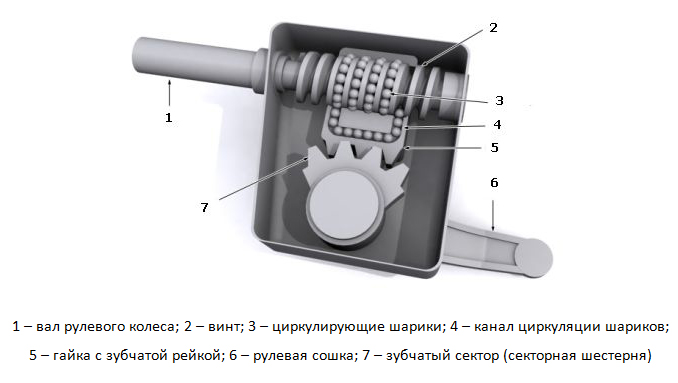

3. Mecanismo de direção helicoidal

Projeto

O design do mecanismo de parafuso inclui:

– aparafuse o eixo do volante;

– uma porca que se move ao longo do parafuso;

– uma cremalheira cortada em forma de porca;

– um setor de engrenagens conectado à cremalheira;

– bipé de direção localizado no eixo do setor.

A principal característica do mecanismo de parafuso é que o parafuso e a porca são conectados por meio de esferas, o que leva a menor atrito e desgaste do par.

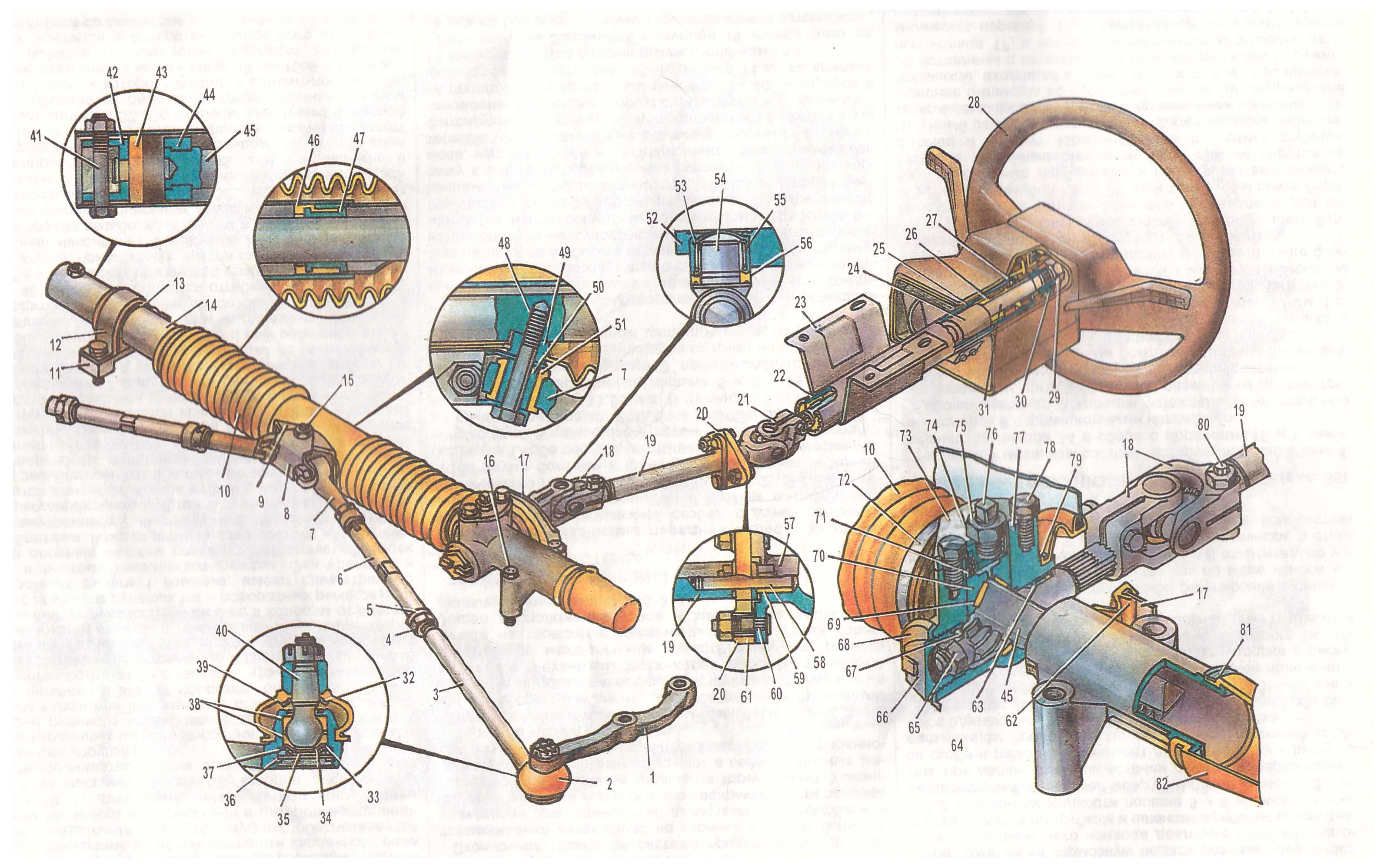

A estrutura geral e o princípio de operação do sistema de direção de um carro, como muitos outros veículos modernos, podem ser descritos a seguir. O sistema de direção possui tirantes, um mecanismo de direção de cremalheira e pinhão ou engrenagem helicoidal e uma coluna de direção que termina em um volante. O sistema funciona de forma bastante simples: quando o volante é acionado, a força é transmitida através do mecanismo de direção às hastes de direção, que são conectadas de forma articulada aos braços de suspensão, o que leva a uma mudança na trajetória do carro. Além disso, o volante informa o motorista sobre as condições da superfície da estrada, determinadas pela quantidade de força aplicada ao volante. Se você não levar em conta o tamanho do volante dos carros esportivos, o diâmetro do volante para a maioria dos carros está na faixa de 38 a 42,5 cm.

O volante é conectado ao mecanismo de direção por meio de uma coluna de direção de segurança, que possui diversas juntas cardan. A segurança contra lesões reside no facto de, em caso de colisão frontal a alta velocidade, esta (a coluna) dobrar, reduzindo assim a gravidade das lesões infligidas ao condutor. Os carros modernos são equipados com ajustes elétricos ou mecânicos para adaptar a coluna de direção à altura do motorista. A mudança é realizada tanto na direção vertical quanto ao longo do comprimento, ou em duas direções. A proteção antirroubo também é fornecida pelo travamento elétrico ou mecânico da coluna de direção.

O mecanismo de direção atua como um multiplicador das forças aplicadas pelo motorista ao volante com a posterior distribuição da carga no acionamento da direção. O tipo de caixa de direção mais utilizado em carros é o de sem-fim e de cremalheira e pinhão, sendo que a primeira opção foi mais utilizada em carros do século passado. A versão de cremalheira e pinhão é uma engrenagem cilíndrica que é parte integrante do eixo e se move ao longo de uma cremalheira, que é conectada de forma articulada às hastes de direção. Quando a posição do volante muda para um determinado ângulo, a cremalheira se move em um plano horizontal e gira as rodas por meio de hastes. O par cremalheira está localizado na carcaça da caixa de câmbio, que está localizada no chassi auxiliar da suspensão.

Alguns carros são equipados com mecanismo de direção com relação de transmissão variável, onde é utilizada uma cremalheira com perfil de dente diferente: na zona próxima de zero os dentes têm o formato de um triângulo, e mais perto das bordas têm o formato de um trapézio. O design da cremalheira com diferentes geometrias de dentes ajuda a alterar a relação de transmissão do par cremalheira, reduzindo o ângulo de rotação do volante. Graças a este esquema, dirigir um carro é muito mais conveniente, mais dinâmico e é necessário menos esforço no volante.

Alguns fabricantes de automóveis usam mecanismos de direção nas quatro rodas em seus carros. O design permite mais Gerenciamento efetivo e garante a estabilidade da máquina ao dirigir em alta velocidade. Graças a esta solução técnica, as rodas dianteiras e traseiras do carro ficam sincronizadas ao virar em uma direção ou outra. Além disso, a manobrabilidade foi melhorada quando o carro se move em baixa velocidade: as rodas dianteiras e traseiras podem ser giradas em direções diferentes. Isso é conseguido devido ao fato de que em altas velocidades do veículo, os blocos silenciosos instalados na suspensão traseira são deformados sob a influência de forças durante a curva do carro, evitando que as rodas alterem significativamente o ângulo de rotação.

O acionamento da direção é uma estrutura articulada, por meio da qual as forças aplicadas ao volante são transmitidas diretamente às rodas, garantindo a estabilidade do veículo nas curvas. Além disso, a estrutura segura as rodas durante o funcionamento da suspensão, cujo tipo depende do dispositivo de direção.

O projeto mecânico mais popular da caixa de direção inclui barras de direção e juntas esféricas (juntas de direção). Por sua vez, a junta esférica, protegida do desgaste por camisas, fica localizada em uma carcaça com capa de borracha fechada, que evita a penetração de poeira e sujeira na junta. A junta esférica é feita de uma só peça com um pino esférico, que serve de ponta para as hastes de direção e forma com elas um braço de suspensão adicional.

Para ajustar a direção, existem vários parâmetros que afetam a estabilidade do carro durante a condução e a força aplicada ao volante. Os quatro mais importantes deles dizem respeito aos ajustes angulares: camber, toe, caster e inclinação lateral do cubo da roda, além de dois ajustes de ombro (estabilização e rodagem). Vale ressaltar que todos os ajustes estão interligados e têm um impacto importante no funcionamento de todo o sistema de direção.

Os carros modernos não podem mais prescindir da direção hidráulica, o que reduz significativamente a força aplicada ao volante e permite responder com precisão e rapidez ao ambiente durante a condução. Graças à direção hidráulica, o motorista fica menos cansado e a relação de marcha da caixa de câmbio pode ser reduzida, tornando-a mais compacta. Por tipo, o acionamento do amplificador é dividido em elétrico, hidráulico ou pneumático. Este último está mais relacionado aos caminhões.

A maior parte da geração atual de carros está equipada com direção hidráulica, chamada de “direção hidráulica” para simplificar. Além disso, existe uma variante dele - um booster eletro-hidráulico, no qual o líquido é bombeado por uma bomba acionada por motor elétrico. Porém, a direção assistida elétrica utilizada hoje é considerada progressiva, na qual o torque do eixo do motor elétrico é fornecido diretamente ao eixo propulsor do volante ou diretamente à caixa de direção. E o uso da eletrônica possibilita o uso de reforço elétrico no estacionamento em modo automático ou em sistema que ajuda a manter o carro na faixa.

A direção hidráulica adaptativa pode ser considerada uma direção hidráulica inovadora, graças à qual a força aplicada ao girar o volante depende da velocidade do movimento. Um exemplo de tal projeto é o conhecido impulsionador hidráulico adaptativo Servotronic. As novidades incluem o sistema de direção ativa da BMW, bem como o sistema de direção dinâmica da Audi, em que a relação da direção depende da velocidade do veículo.

Tópico 8. Sistema de controle de veículos8.1. Direção

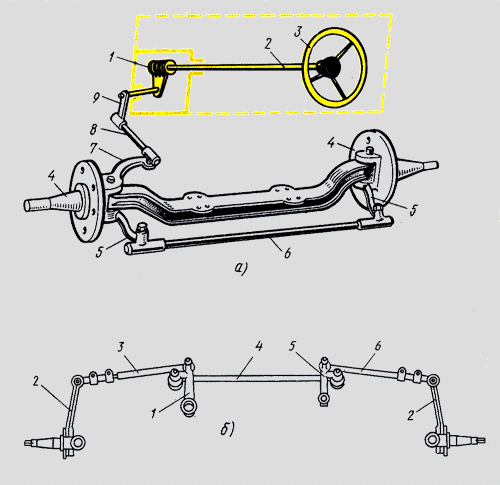

A direção é usada para mudar a direção do movimento do veículo girando as rodas direcionais dianteiras. Consiste em um mecanismo de direção e uma caixa de direção.

8.1.1. Objetivo da direção e do padrão de giro do carro

O mecanismo de direção converte a rotação do volante em movimento de translação das hastes de transmissão, fazendo com que os volantes girem. Neste caso, a força transmitida pelo motorista do volante às rodas giratórias aumenta muitas vezes.

A direção, juntamente com o mecanismo de direção, transmite a força de controle do motorista diretamente para as rodas e, assim, garante que as rodas direcionais girem em um determinado ângulo.

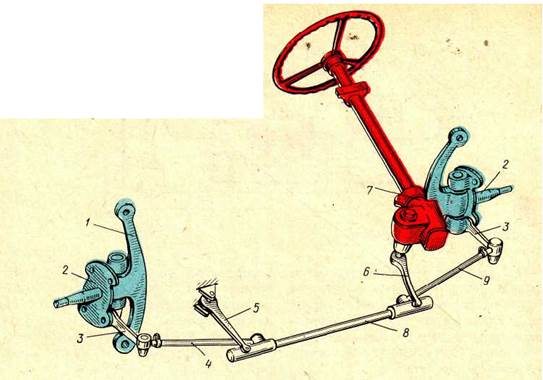

Arroz. 8.1. Diagrama de giro do carro

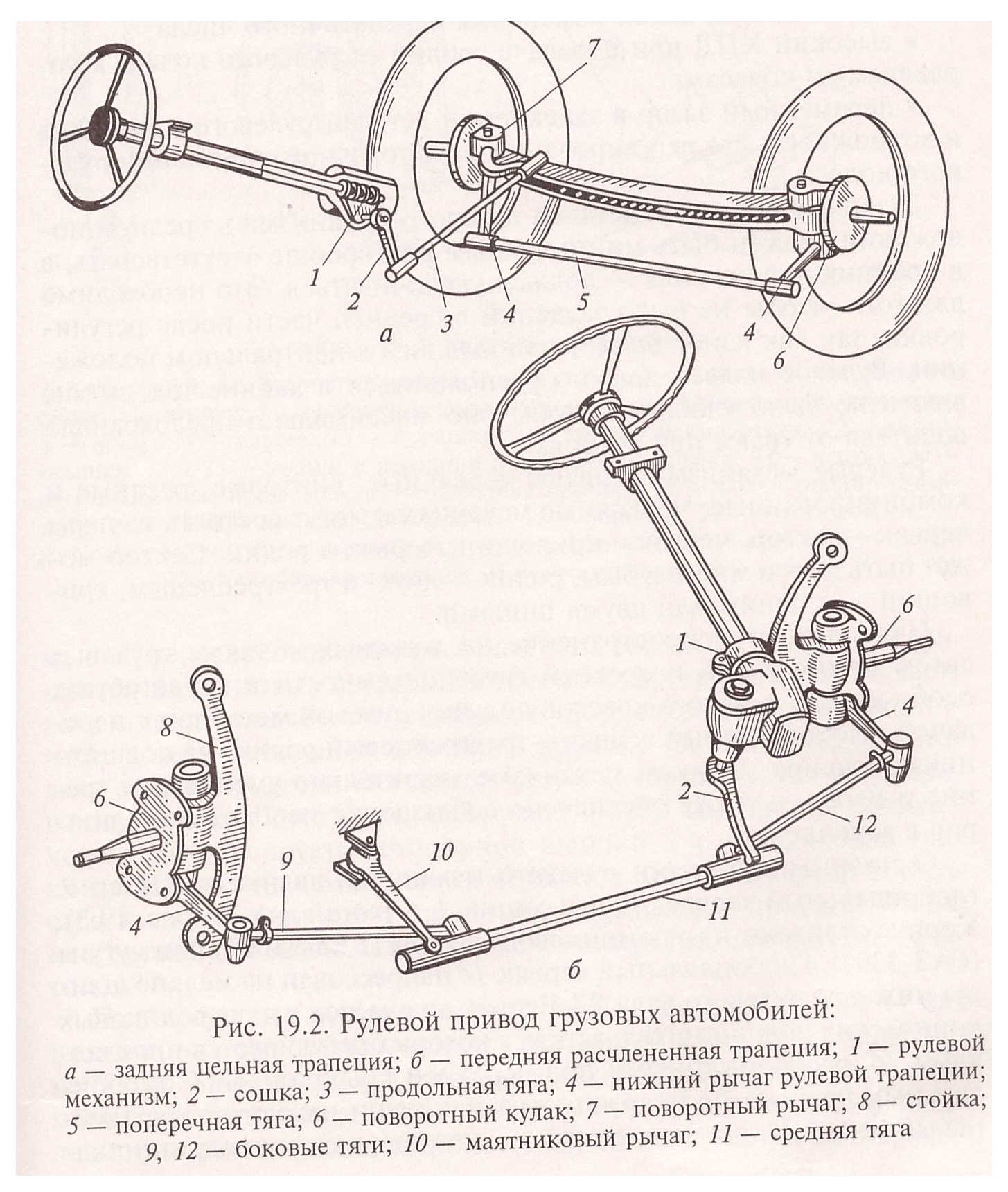

Para fazer uma curva sem que as rodas deslizem lateralmente, todas elas devem rolar ao longo de arcos de diferentes comprimentos, descritos a partir do centro da curva O, ver fig. Neste caso, as rodas direcionais dianteiras devem girar em ângulos diferentes. A roda interna em relação ao centro de rotação deve girar em um ângulo alfa B, a roda externa - em um ângulo menor alfa H. Isso é garantido conectando as hastes de direção e as alavancas em forma de trapézio. A base do trapézio é a viga 1 do eixo dianteiro do carro, as laterais são as alavancas rotativas esquerda 4 e direita 2, e o topo do trapézio é formado pela haste transversal 3, que é conectada às alavancas de forma articulada . Os eixos direcionais das 5 rodas estão rigidamente fixados às alavancas 4 e 2. Uma das alavancas rotativas, na maioria das vezes a alavanca esquerda 4, é conectada ao mecanismo de direção através de uma haste longitudinal 6. Assim, quando o mecanismo de direção é acionado, a haste longitudinal, movendo-se para frente ou para trás, faz com que ambas as rodas girem em diferentes ângulos de acordo com o padrão de rotação.

A localização e interação das peças de direção que não possuem direção hidráulica podem ser visualizadas no diagrama (Fig. 8.3).

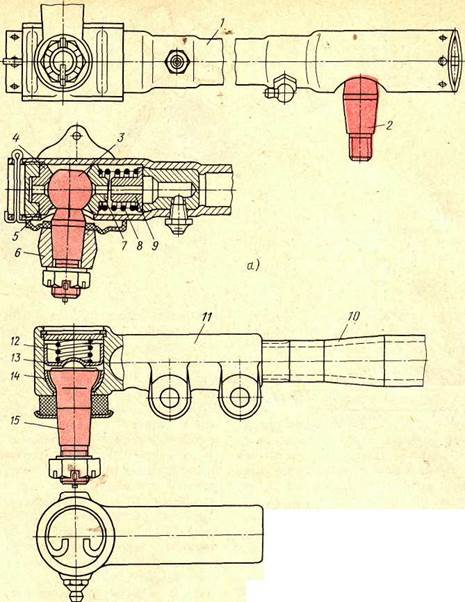

Primeiro, vamos dar uma olhada no dispositivo de engrenagem helicoidal (Fig. 8.2)

A transmissão foi projetada para aumentar significativamente o torque e, consequentemente, reduzir a velocidade angular. O elo principal é o worm. Uma engrenagem sem-fim sem lubrificação e vibração tem efeito de autofrenagem e é irreversível: se você aplicar torque ao elo acionado (roda sem-fim), a engrenagem não funcionará devido às forças de atrito. As relações de engrenagem helicoidal variam de 8 a 100 e, em algumas aplicações, até 1.000.

Arroz. 8.2. Engrenagem helicoidal

Arroz. 8.2. Engrenagem helicoidal

Vamos considerar a localização e interação das peças de direção que não possuem amplificador:

O mecanismo de direção é composto por um volante 3, um eixo de direção 2 e um mecanismo de direção 1, formado pelo engate de uma rosca sem-fim com um rolo sem-fim, em cujo eixo está fixado o bipé 9 do acionamento de direção. O bipé e todas as demais peças de direção: haste longitudinal 8, braço do eixo de direção esquerdo 7, braços inferiores 5 dos eixos de direção esquerdo e direito, haste transversal 6 constituem o acionamento da direção.

Arroz. 8.3. Circuitos de direção

Arroz. 8.3. Circuitos de direção

Os volantes giram quando o volante 3 gira, que transmite a rotação através do eixo 2 para a caixa de direção 1. Neste caso, o sem-fim da transmissão, que está engatado no setor, começa a mover o setor para cima ou para baixo ao longo de sua rosca . O eixo do setor começa a girar e desvia o bipé 9, que com sua extremidade superior é montado na parte saliente do eixo do setor. A deflexão do bipé é transmitida à haste longitudinal 8, que se move ao longo do seu eixo. A haste longitudinal 8 é conectada através da alavanca superior 7 ao pino de articulação 4, de modo que seu movimento faz com que o pino de articulação esquerdo gire. A partir dele, a força de giro através dos braços inferiores 5 e da haste transversal 6 é transmitida ao eixo direito. Desta forma, ambas as rodas giram.

As rodas direcionais são giradas pelo controle de direção até um ângulo limitado de 28-35°. A restrição é introduzida para evitar que as rodas toquem em partes da suspensão ou da carroceria do carro ao girar.

O design da direção depende muito do tipo de suspensão dos volantes. Com suspensão dependente das rodas dianteiras, em princípio, o diagrama de direção mostrado na (Fig. 8.3 a) é mantido, com suspensão independente (Fig. 8.3 b), o acionamento da direção torna-se um pouco mais complicado.

8.1.2. Engrenagem de direção

Permite que os volantes girem com pouco esforço no volante. Isto pode ser conseguido aumentando a relação da caixa de direção. No entanto, a relação de transmissão é limitada pelo número de voltas do volante. Se você escolher uma relação de transmissão com um número de rotações do volante superior a 2-3, o tempo necessário para virar o carro aumenta significativamente, e isso é inaceitável devido às condições de direção. Portanto, a relação de transmissão nos mecanismos de direção é limitada a 20-30 e, para reduzir a força no volante, um amplificador é embutido no mecanismo de direção ou acionamento.

A limitação da relação da caixa de direção também está associada à propriedade de reversibilidade, ou seja, a capacidade de transmitir a rotação reversa através do mecanismo para o volante. Com grandes relações de transmissão, o atrito nas engrenagens do mecanismo aumenta, a propriedade de reversibilidade desaparece e o retorno automático das rodas direcionais após virar para uma posição reta é impossível.

Dependendo do tipo de caixa de direção, os mecanismos de direção são divididos em:

minhoca

parafuso

cremalheira e pinhão

combinado

Em um mecanismo de parafuso, a rotação do parafuso conectado ao eixo de direção é transmitida a uma porca, que termina com uma cremalheira engatada em um setor de engrenagem, e o setor é montado no mesmo eixo do bipé. Este mecanismo de direção é formado por uma caixa de direção do tipo setor de porca de parafuso.

Nos mecanismos de direção por engrenagem, a caixa de direção é formada por engrenagens cilíndricas ou cônicas, que também incluem uma transmissão do tipo cremalheira e pinhão. Neste último, uma engrenagem de dentes retos é conectada ao eixo de direção e uma cremalheira engatada nos dentes da engrenagem atua como uma haste transversal. As transmissões de cremalheira e pinhão e as transmissões de rolo sem-fim são usadas principalmente em carros de passageiros, uma vez que fornecem uma relação de transmissão relativamente pequena. Para os caminhões, são utilizadas caixas de direção do tipo sem-fim e do tipo parafuso-porca, equipadas com amplificadores embutidos no mecanismo ou com amplificadores localizados no acionamento da direção.

8.1.3. Engrenagem de direção

Os projetos da caixa de direção diferem na localização das alavancas e hastes que compõem a articulação da direção em relação ao eixo dianteiro. Se a articulação da direção estiver localizada na frente do eixo dianteiro, esse projeto da direção será chamado de articulação da direção dianteira; se estiver localizado na parte traseira, será chamado de articulação traseira. Grande influência O design e o design da articulação da direção são influenciados pelo design da suspensão da roda dianteira.

Com suspensão dependente, o acionamento da direção tem um design mais simples, pois é composto por um mínimo de peças. A barra de direção transversal, neste caso, é solidificada e o bipé oscila em um plano paralelo ao eixo longitudinal do carro. É possível fazer um passeio com um bipé balançando em um plano paralelo eixo dianteiro. Então não haverá impulso longitudinal e a força do bipé será transmitida diretamente a dois impulsos transversais conectados aos eixos das rodas.

Com suspensão independente das rodas dianteiras, o circuito de direção é estruturalmente mais complexo. Nesse caso, aparecem peças de tração adicionais que não estão presentes no esquema com suspensão de roda dependente. O design da barra de direção transversal está mudando (Figura 8.3.)É feito desmembrado, composto por três partes: a haste transversal principal 4 e duas hastes laterais - esquerda 3 e direita 6. Para apoiar a haste principal 4 é utilizada uma alavanca de pêndulo 5, que em formato e tamanho corresponde ao bipé 1 A ligação das hastes transversais laterais aos braços rotativos de 2 eixos e à haste transversal principal é feita por meio de dobradiças que permitem o movimento independente das rodas no plano vertical. O circuito de direção considerado é usado principalmente em automóveis de passageiros.

A caixa de direção, por fazer parte do sistema de direção do veículo, não só fornece a capacidade de girar as rodas direcionais, mas também permite que as rodas oscilem quando atingem estradas irregulares. Ao mesmo tempo, as peças motrizes recebem movimentos relativos nos planos vertical e horizontal e, ao girar, transmitem forças que giram as rodas. As peças são conectadas para qualquer esquema de acionamento usando juntas esféricas ou cilíndricas.

8.1.4. Mecanismo de direção com transmissão por rolo sem-fim

Amplamente utilizado em carros e caminhões. Veja a Figura 8.4.

As partes principais do mecanismo de direção são o volante 4, o eixo de direção 5, instalado na coluna de direção 3 e conectado ao sem-fim globóide 1. O sem-fim é instalado na carcaça do mecanismo de direção 6 em dois rolamentos cônicos 2 e está engatado com um rolo de três cristas 7, que gira sobre rolamentos de esferas no eixo . O eixo do rolo é fixado na manivela do garfo do eixo do bipé 8, que repousa sobre uma bucha e um rolamento de rolos no cárter 6. O engate do sem-fim e do rolo é ajustado por meio de um parafuso 9, em cuja ranhura o a haste escalonada do eixo do bipé é inserida. A folga especificada no engate do sem-fim com o rolo é fixada por meio de uma arruela moldada com pino e porca.

A carcaça da caixa de direção 6 é aparafusada à longarina do chassi. A extremidade superior do eixo de direção possui estrias cônicas nas quais o volante é montado e fixado com uma porca.

. Arroz. 8.4. Mecanismo de direção do carro GAZ-53A

Arroz. 8.4. Mecanismo de direção do carro GAZ-53A

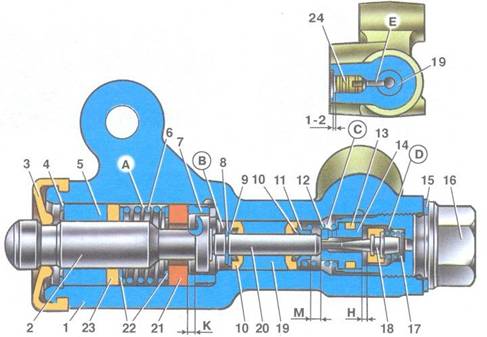

8.1.5. Caixa de direção com parafuso - porca - cremalheira - transmissão setorial com amplificador

Vejamos a estrutura do mecanismo usando o exemplo do carro ZIL-5301. Neste carro, o mecanismo de direção é combinado com uma direção hidráulica

Arroz. 8.5. Direção hidráulica

A direção hidráulica consiste em uma carcaça (cilindro) do amplificador 2, hermeticamente vedada com uma tampa inferior 1 e uma tampa intermediária 8. Dentro do cilindro há uma cremalheira de pistão 3. O pistão no cilindro é vedado com anéis. Uma porca esférica 5 é inserida no recesso do pistão, fixada no pistão com parafusos de fixação 21. O rotor de cauda 4 passa pela porca e pelo pistão. Ranhuras em espiral são cortadas no parafuso e dentro da porca esférica, nas quais o são inseridas as esferas 7. São roscas esféricas que facilitam a rotação do rotor de cauda. Para garantir a circulação das esferas, o início e o final da rosca da esfera são conectados por uma ranhura 6. O pistão possui uma cremalheira para engate com um setor dentado 22, integrado ao eixo do bipé de direção 18. O engate do setor com o rack é ajustado pelo parafuso 16.

O parafuso é impedido de rotação espontânea por uma contraporca. O eixo do bipé é instalado na carroceria sobre duas buchas, uma delas instalada na tampa lateral e a outra na saliência da carroceria. Esta extremidade do eixo é vedada com um retentor de óleo, em suas estrias cônicas é instalado um bipé, que é fixado com uma arruela de pressão e uma porca.

Na parte inferior da carcaça da caixa de direção existe um orifício para drenagem do fluido de trabalho, que é fechado com o bujão 17.

O corpo da válvula de controle 10 é fixado na parte superior do cilindro, no seu interior, no rotor de cauda 4, entre dois rolamentos de esferas, existe um carretel de válvula 9. Na posição intermediária neutra, o carretel é mantido por doze êmbolos de reação 20 e molas 19. Os rolamentos e o carretel são fixados pela porca de ajuste 11 e a partir da posição intermediária eles podem se mover junto com o rotor de cauda em 1...1,5 milímetros.

O princípio de funcionamento do booster hidráulico é o seguinte: a bomba acumula pressão no sistema, mas se o volante estiver parado, a bomba simplesmente cria a circulação do fluido. Assim que o motorista começa a girar o volante, a circulação é bloqueada e o fluido começa a pressionar a cremalheira, “ajudando” o motorista. A pressão é direcionada na direção em que o volante gira

8.1.6. Direção de cremalheira e pinhão  Arroz. 8.6. Direção de cremalheira e pinhão

Arroz. 8.6. Direção de cremalheira e pinhão

O sistema mais comum atualmente. Os principais componentes são: o volante (volante), o eixo de direção (o mesmo da engrenagem helicoidal), a cremalheira de direção é uma unidade composta por uma cremalheira, que é acionada pela caixa de direção. Montado em uma carroceria, geralmente feita de liga leve, ele é fixado diretamente na carroceria do carro. Nas extremidades do rack existem orifícios roscados para fixação das hastes de direção. A cremalheira “se move para fora” do corpo para a esquerda ou para a direita. A força é transmitida à alavanca de direção com uma ponta. A ponta é inserida no cubo, que é então girado. Para reduzir o esforço do motorista ao girar o volante, a direção hidráulica foi introduzida no dispositivo de direção pinhão e cremalheira. A direção hidráulica é um dispositivo auxiliar para girar o volante.

Existem vários tipos de direção hidráulica:

impulsionador hidráulico

impulsionador hidrelétrico

impulsionador elétrico

impulsionador pneumático

Em um booster hidrelétrico o sistema é exatamente o mesmo, apenas a bomba gira o motor elétrico.

O impulsionador elétrico também utiliza motor elétrico, mas é conectado diretamente à cremalheira ou eixo de direção. Controlado por uma unidade de controle eletrônico. A direção assistida elétrica também é chamada de direção assistida adaptativa devido à capacidade de aplicar diferentes forças na rotação do volante, dependendo da velocidade do movimento. O renomado sistema Servotronic.

O booster pneumático é um “parente próximo” do booster hidráulico, apenas o líquido é substituído por ar comprimido.

8.1.7. Sistema de direção ativo

Arroz. 8.7.

Arroz. 8.7.

A maioria sistema moderno gestão na atualidade. A composição inclui: cremalheira de direção com mecanismo planetário e motor elétrico, unidade de controle eletrônico, hastes de direção, extremidades e volante.

O princípio de funcionamento do sistema de direção lembra um pouco o funcionamento de uma transmissão automática. Quando o volante gira, gira o mecanismo planetário que aciona a cremalheira, mas a relação de transmissão é sempre diferente, dependendo da velocidade do carro. Como a engrenagem solar é girada externamente por um motor elétrico, a relação de transmissão muda dependendo da velocidade de rotação. Em baixa velocidade o coeficiente de transmissão é unitário. Mas com maior aceleração, quando o menor movimento do volante pode levar a consequências negativas, o motor elétrico liga e gira a engrenagem solar, portanto é necessário girar mais o volante ao girar. Em baixas velocidades do veículo, o motor elétrico gira lado reverso, criando um controle mais confortável.

8.1.8. Coluna de direcção

O design da coluna de direção de carros diferentes é ligeiramente diferente. Como exemplo, considere o design da coluna de direção do carro GAZ 31029 (Volga).

Sua parte principal é o volante 12 (Fig. 8.8)

Arroz. 8.8.

É instalado em pequenas estrias cônicas do eixo superior 7 e fixado a ele com uma porca 8. O eixo superior gira em um rolamento de esferas 22 e é conectado ao eixo inferior por meio de um acoplamento elástico. O acoplamento garante a transmissão da rotação de eixo a eixo em um determinado ângulo. A coluna de direção é fixada com uma braçadeira 18. A fixação suave da coluna de direção é garantida por arruelas de borracha 15. Sob a caixa da coluna de direção 6 estão instalados o alojamento da chave de ignição e do dispositivo anti-roubo 20, a chave de ignição, motor de partida e dispositivo anti-roubo 21, a base do farol e interruptor do pisca 3.

Para ligar o dispositivo antifurto, a chave de ignição deve ser girada totalmente no sentido anti-horário e removida do interruptor. Neste caso, a trava do dispositivo antifurto entrará em uma das ranhuras do eixo superior 7 e o fixará. Ao destravar o dispositivo antifurto, para facilitar o giro da chave, balance levemente o volante de um lado para o outro.

A coluna de direção é fixada ao painel de instrumentos com uma braçadeira 18 e dois parafusos 17. Entre a braçadeira e o painel existem 2 buchas 16 e arruelas de borracha 15. Esta fixação da coluna de direção permite que ela desça em caso de um colisão de carro com um obstáculo.

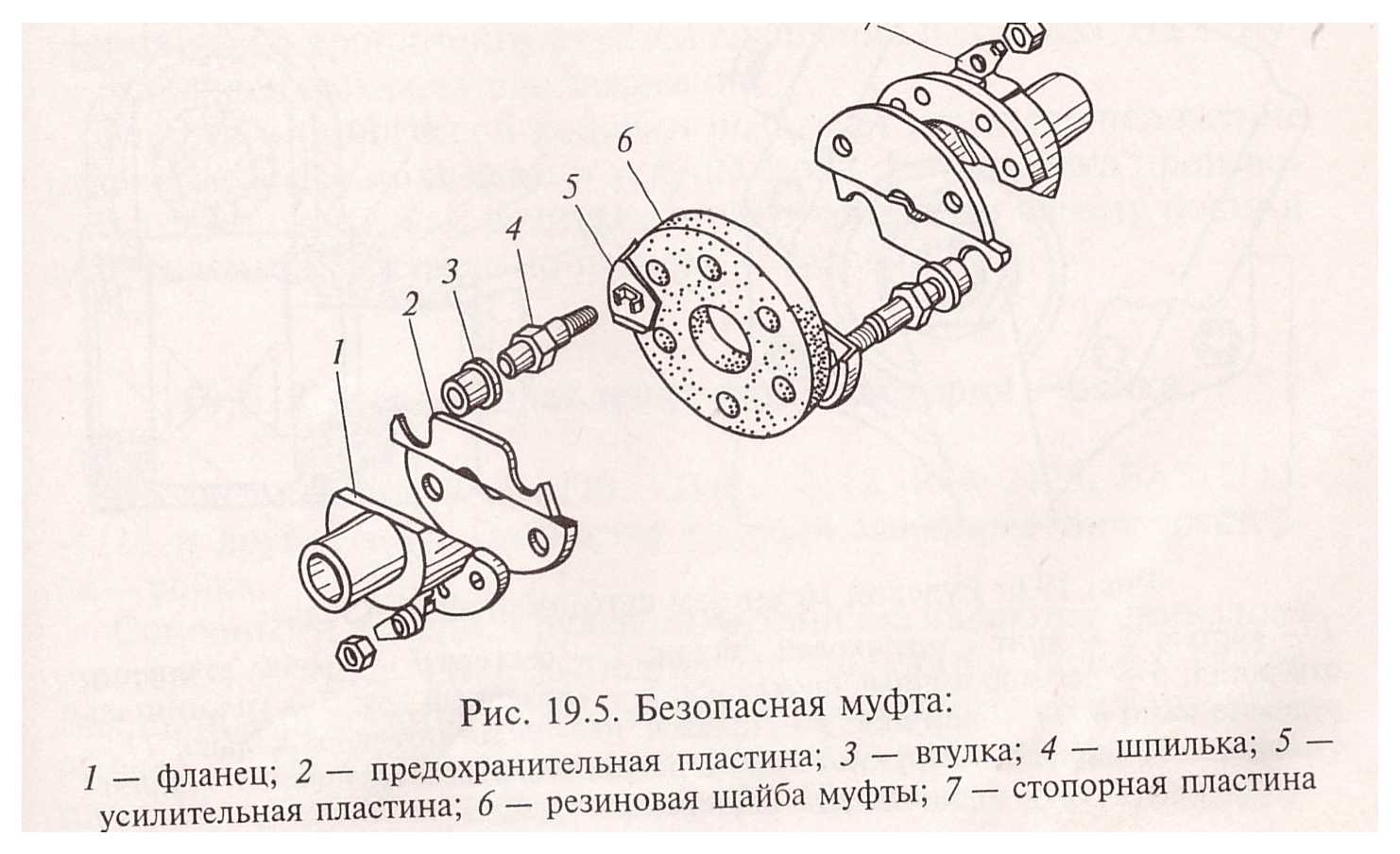

Os eixos de direção superior e inferior são conectados por um acoplamento elástico, absorvente de energia e seguro, projetado para suavizar o impacto do motorista no volante em colisões de emergência.

Arroz. 8.9.

Arroz. 8.9.

O acoplamento é composto por 2 flanges 1 com chanfros e 2 placas de segurança 2. Entre eles é instalada uma arruela de borracha 6. As peças do acoplamento são conectadas por 4 pinos 4 e porcas. Existem 5 placas de reforço e 7 placas de travamento.

8.1.9. Características da direção de carros e caminhões

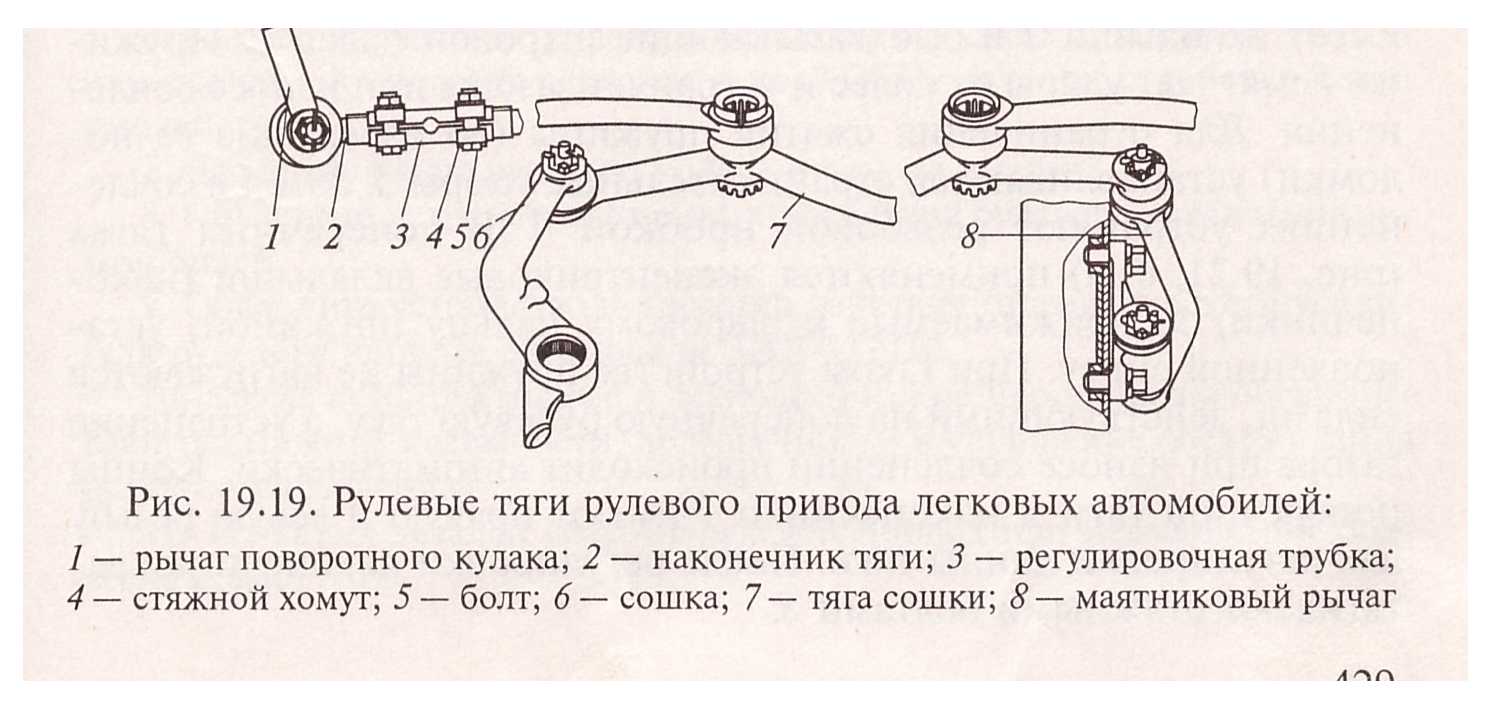

Caixa de direção de automóveis de passageiros com tração traseira consiste em braços articulados de direção laterais 1 e tubos de ajuste 3 com extremidade da haste 2.

Arroz. 8.10

Arroz. 8.10

O alinhamento das rodas é ajustado alterando o comprimento das hastes laterais usando tubos de ajuste. Os tubos têm rosca direita de um lado e rosca esquerda do outro. Os tubos são impedidos de rotação espontânea por braçadeiras 4 e parafusos 5. A haste transversal 7 é conectada ao bipé 6 e ao braço do pêndulo 8.

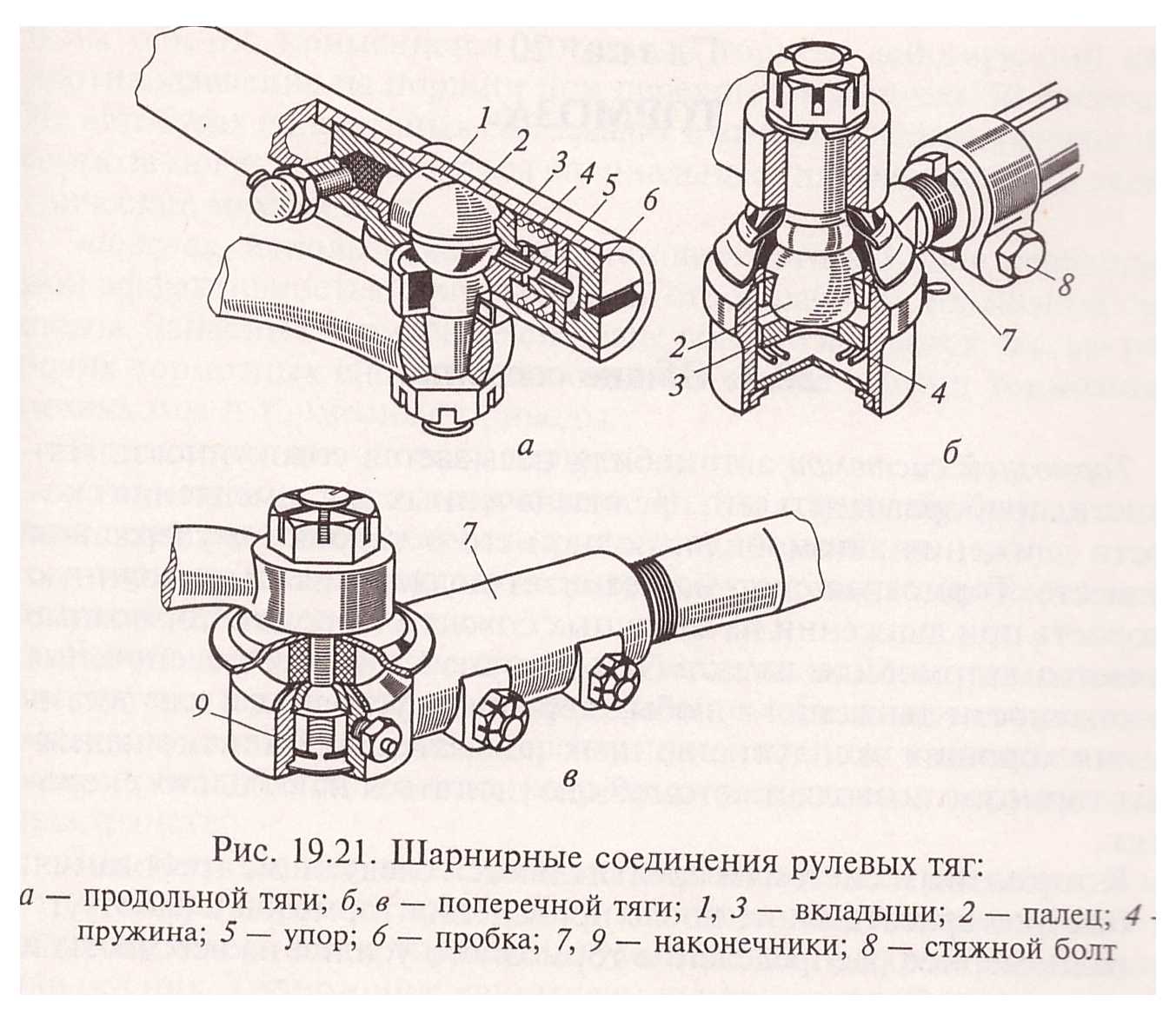

Articulações da haste de direção. Todas as dobradiças são autotensionadas com pinos hemisféricos.

Arroz. 8.11

Arroz. 8.11

A dobradiça da ponta e do elo intermediário da articulação de direção consiste em um pino esférico localizado na carcaça 5. A parte esférica superior do pino repousa sobre a esfera interna da carcaça. Os pinos são pressionados nos olhais das hastes e saliências e fixados neles com porcas castelo. Após o aperto, as porcas são travadas. O corpo da dobradiça é pressionado no olhal da haste 3.

A dobradiça é protegida contra poeira e sujeira por uma tampa de borracha corrugada 2. O pino esférico, além do superior, possui também uma esfera inferior sobre a qual repousa o calcanhar de apoio 4, pressionado por uma mola. A pressão da mola elimina folga na junta. O pino é fixado no corpo da dobradiça com um plugue 6 e uma cupilha 7.

A dobradiça da haste do bipé (Fig. 8.11 b) distingue-se pelo desenho da vedação 8 da haste do bipé e do braço do pêndulo. Não é corrugado e possui manga espaçadora 9.

Alavanca do pêndulo. A haste transversal é suspensa no bipé do volante de um lado e no braço do pêndulo do outro. O braço do pêndulo no suporte da caixa gira em duas buchas metalocerâmicas, que são pressionadas em buchas protetoras de borracha.

Uma bucha é pressionada com sua extremidade contra o plano da saliência do braço do pêndulo e a outra contra a arruela. A arruela gira com o dedo. As buchas entram no suporte com uma folga, o que permite que a extremidade frontal do braço do pêndulo se mova elasticamente até 2-4 mm devido à deformação das buchas de borracha. Este movimento não afeta a estabilidade e segurança do veículo, nem afeta o desgaste dos pneus.

Na extremidade frontal do braço do pêndulo há uma junta esférica, idêntica à junta do bipé. Difere por possuir um cracker de polietileno instalado, que mantém o dedo dentro do corpo em uma determinada posição.

Caixa de direção de automóveis de passageiros com tração dianteira

Arroz. 8.12

Arroz. 8.12

As alavancas 3 e 7 possuem roscas esquerda e direita nas extremidades e são conectadas entre si por um acoplamento de ajuste 6, que também possui roscas nas extremidades (esquerda e direita). A conexão do acoplamento com as alavancas é fixada com porcas 4. Ao girar o acoplamento de ajuste, a estrutura pode ser alongada ou encurtada, o que leva a uma alteração no ângulo da convergência das rodas.

Caixa de direção para caminhões. Ao contrário dos automóveis de passageiros, os caminhões possuem empuxo longitudinal 3 (Fig. 8.13).

Arroz. 8.13

Arroz. 8.13

A força do eixo do bipé dos caminhões é transmitida ao bipé, ao tirante, ao braço do tirante, à manga de eixo, ao braço esquerdo do tirante, ao braço direito do tirante e à junta de direção direita.

Os braços de direção são conectados às hastes de forma articulada. As juntas esféricas têm um design diferenciado e são cuidadosamente protegidas da sujeira; o lubrificante é fornecido a eles através de niples de óleo. Alguns modelos de automóveis utilizam revestimentos plásticos nas juntas de ligação que não requerem lubrificação.

A junta articulada da barra de direção longitudinal (Fig. 8.14 a) possui revestimentos 1 e 3 cobrindo o pino esférico 2. A mola 4 suaviza os impactos das rodas e elimina folgas quando a junta se desgasta. Para limitar a compressão da mola (para evitar a sua quebra), são instalados os batentes 5. A folga nas juntas é eliminada com um bujão 6.

Nas hastes transversais (Fig. 8.14 b,c), são utilizados revestimentos excêntricos (pontas) 9, pressionados contra o pino esférico por uma mola instalada por baixo. Com este arranjo, as molas não são carregadas pelas forças que atuam na barra de direção transversal e a folga é eliminada quando as juntas se desgastam automaticamente. As extremidades da haste transversal e as pontas 7 possuem roscas direita e esquerda para ajuste do comprimento da haste (ajuste da convergência da roda).

Após o ajuste, as extremidades são apertadas com parafusos 8.

Arroz. 8.14

Arroz. 8.14

8.2. Sistema de travagem

8.2.1. Finalidade e tipos sistemas de travagem

O sistema de freio é projetado para controlar a velocidade do veículo, pará-lo e mantê-lo no lugar. muito tempo usando a força de frenagem entre a roda e a estrada. A força de frenagem pode ser fornecida pelo freio da roda, pelo motor do veículo (chamado freio motor) ou por um retardador hidráulico ou elétrico na transmissão.

Para implementar essas funções, são instalados no veículo: tipos de sistemas de freio:

trabalhando;

poupar;

estacionamento

O mecanismo de freio é projetado para criar o torque de frenagem necessário para desacelerar e parar o carro.

Os automóveis estão equipados com mecanismos de freio de fricção, cujo funcionamento se baseia no uso de forças de fricção. Os mecanismos de freio do sistema de trabalho são instalados diretamente na roda. Dependendo do projeto da peça de fricção, existem:

Travões de tambor;

freios a disco.

A parte rotativa do mecanismo do tambor é o tambor de freio e a parte estacionária são as pastilhas de freio.

A parte rotativa do mecanismo do disco é representada pelo disco de freio, a parte estacionária é representada pelas pastilhas de freio. As pastilhas de freio são pressionadas contra a pinça por elementos de mola. Os revestimentos de fricção são fixados nas almofadas.

8.2.2.1. Projeto de mecanismo de disco para automóveis de passageiros e caminhões leves

O mecanismo de freio a disco (Fig. 8.14) consiste em:

Arroz. 8.15 Esquema de funcionamento do mecanismo de freio a disco 1 - cilindro de trabalho externo do freio (esquerdo); 2 - pistão; 3 - tubo de conexão; 4 - disco de freio da roda dianteira (esquerda); 5 - pastilhas de freio com lonas de fricção; 6 - pistão; 7 - cilindro de trabalho interno do freio dianteiro (esquerdo)

A pinça é montada na junta de direção da roda dianteira do carro. Contém dois cilindros de freio e duas pastilhas de freio. As pastilhas de ambos os lados “abraçam” o disco de freio, que gira junto com a roda presa a ele. Quando você pressiona o pedal do freio, os pistões começam a sair dos cilindros e pressionam as pastilhas do freio contra o disco. Após o motorista soltar o pedal, as pastilhas e pistões retornam à posição original devido à leve “batida” do disco. Os freios a disco são muito eficazes e fáceis de manter.

Vantagens dos freios a disco:

À medida que a temperatura aumenta, o desempenho dos freios a disco é bastante estável, enquanto os freios a tambor diminuem em eficiência

A resistência à temperatura dos discos é maior, principalmente devido ao fato de serem melhor resfriados

mais alta eficiência a frenagem permite reduzir a distância de frenagem

peso e dimensões menores

Maior sensibilidade do freio

o tempo de resposta é reduzido

pads desgastados são fáceis de substituir; em pads de bateria você tem que fazer esforços para ajustar os pads para caber na bateria

cerca de 70% da energia cinética do carro é absorvida pelos freios dianteiros; os freios a disco traseiros reduzem a carga nos discos dianteiros

as expansões térmicas não afetam a qualidade de ajuste das superfícies de frenagem

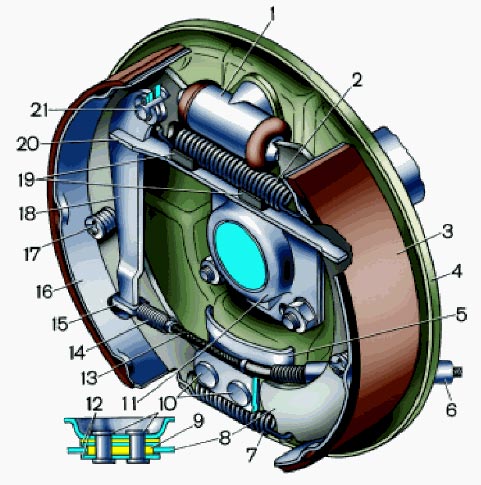

O mecanismo de freio a tambor (Fig. 8.15) consiste em:

escudo de freio

cilindro de freio

duas pastilhas de freio

molas de tensão

tambor de freio

Arroz. 8.16 Esquema de funcionamento do mecanismo de freio a tambor 1 - tambor de freio; 2 - escudo de freio; 3 - trabalhador cilindro de freio; 4 - pistões do cilindro do freio de trabalho; 5 - mola tensora; 6 - lonas de fricção; 7 - pastilhas de freio

Arroz. 8.16 Esquema de funcionamento do mecanismo de freio a tambor 1 - tambor de freio; 2 - escudo de freio; 3 - trabalhador cilindro de freio; 4 - pistões do cilindro do freio de trabalho; 5 - mola tensora; 6 - lonas de fricção; 7 - pastilhas de freio

A blindagem do freio é montada rigidamente na viga do eixo traseiro do veículo, e o cilindro escravo do freio, por sua vez, é fixado na blindagem. Quando você pressiona o pedal do freio, os pistões do cilindro divergem e começam a pressionar as extremidades superiores das pastilhas de freio. As pastilhas em forma de meio anel são pressionadas com seus revestimentos contra a superfície interna do tambor de freio redondo, que gira com a roda presa a ele quando o carro se move. A frenagem das rodas ocorre devido às forças de atrito que surgem entre as pastilhas e o tambor. Quando a pressão no pedal do freio cessa, as molas tensoras puxam as pastilhas de volta às suas posições originais.

Vantagens dos freios a tambor:

baixo custo e fácil produção

têm um efeito mecânico de auto-reforço

8.2.3. Finalidade e tipos de acionamentos de freio para automóveis de passageiros e caminhões leves

O acionamento do freio fornece controle dos mecanismos de freio. Os seguintes tipos de atuadores de freio são usados em sistemas de freio de automóveis:

mecânico;

hidráulico;

Acionamento hidráulicoé o principal tipo de acionamento no sistema de freio de serviço. Vantagens do acionamento hidráulico:

tempo de resposta curto;

igualdade de forças motrizes nos mecanismos de freio das rodas esquerda e direita;

facilidade de layout (ao contrário de um acionamento mecânico, a linha hidráulica pode ser colocada em qualquer local conveniente para instalação);

alta eficiência (até 0,95);

a capacidade de distribuir forças motrizes entre os mecanismos de freio das rodas dianteiras e traseiras como resultado da utilização de cilindros de trabalho de diferentes diâmetros;

facilidade de manutenção;

As desvantagens do acionamento do freio hidráulico incluem:

· diminuição da eficiência em baixas temperaturas;

· a ameaça de despressurização e entrada de ar, que é difícil de evitar (por exemplo, ao montar um trem rodoviário);

· formação de bloqueios de vapor e “afundamento” do pedal com perda de eficiência de frenagem quando o fluido de freio ferve devido ao aquecimento dos mecanismos de freio durante frenagens prolongadas.

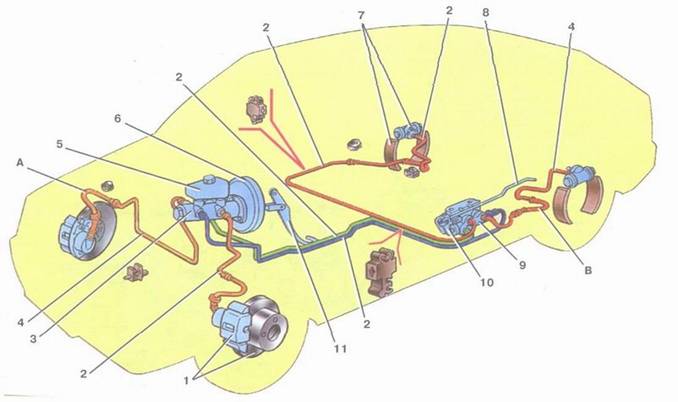

O projeto de acionamento hidráulico inclui:

pedal de freio;

impulsionador de freio;

cilindro mestre do freio;

cilindros de roda;

regulador de pressão do freio

dispositivo de sinalização

tubulações e mangueiras

8.17 1 - mecanismo de freio da roda dianteira; 2 - circuito de tubulação do freio traseiro dianteiro esquerdo esquerdo; 3 - cilindro principal do freio; 4 - circuito de tubulação do freio traseiro dianteiro esquerdo direito; 5 - reservatório do cilindro principal do freio; 6 - servofreio a vácuo; 7 - mecanismo de freio roda traseira; 8 - alavanca elástica para acionamento do regulador de pressão do freio; 9 - regulador de pressão do freio; 10 - alavanca de acionamento do regulador de pressão do freio; 11 - pedal de freio; A - mangueira flexível do freio dianteiro; B - mangueira flexível do freio traseiro.

8.17 1 - mecanismo de freio da roda dianteira; 2 - circuito de tubulação do freio traseiro dianteiro esquerdo esquerdo; 3 - cilindro principal do freio; 4 - circuito de tubulação do freio traseiro dianteiro esquerdo direito; 5 - reservatório do cilindro principal do freio; 6 - servofreio a vácuo; 7 - mecanismo de freio roda traseira; 8 - alavanca elástica para acionamento do regulador de pressão do freio; 9 - regulador de pressão do freio; 10 - alavanca de acionamento do regulador de pressão do freio; 11 - pedal de freio; A - mangueira flexível do freio dianteiro; B - mangueira flexível do freio traseiro. Pedal de freio transmite força do pé do motorista para o cilindro mestre do freio.

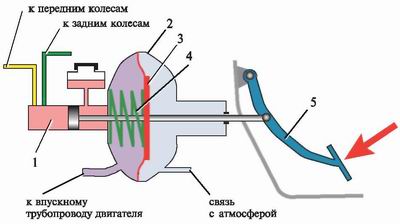

Amplificador de vácuo usado para reduzir o esforço ao pressionar o pedal do freio. O amplificador facilita significativamente o trabalho do motorista, pois O uso do pedal do freio ao dirigir no ciclo urbano é constante e cansa bastante rapidamente. O amplificador de vácuo (Fig. 8.16) está estruturalmente conectado ao cilindro principal do freio. O elemento principal do amplificador é uma câmara dividida por uma divisória de borracha (diafragma) em dois volumes. Um volume é conectado ao tubo de admissão do motor, onde é criado um vácuo de cerca de 0,8 kg/cm², e o outro é conectado à atmosfera (1 kg/cm²). Devido a uma queda de pressão de 0,2 kg/cm², graças a grande área diafragma, a força de “ajuda” no pedal do freio pode atingir 30–40 kg ou mais.

Arroz. 8.18 Esquema impulsionador de vácuo 1 – cilindro mestre do freio; 2 – carcaça do amplificador de vácuo; 3 – diafragma; 4 – primavera; 5 – pedal de freio

Arroz. 8.19 Amplificador de vácuo

Cilindro mestre do freio cria pressão do fluido de freio e o força para os cilindros de freio. Os carros modernos usam um cilindro mestre de freio duplo, que cria pressão para dois circuitos.

O cilindro mestre é o elemento estrutural central do sistema de freio de serviço. Ele converte a força aplicada ao pedal do freio em pressão hidráulica no sistema de freio. A operação do cilindro mestre do freio é baseada na propriedade do fluido de freio de não ser comprimido sob a influência de forças externas. .

| Arroz. 8h20. Cilindro de freio principal AZLK 2141 1 – anel de retenção; | 41 – válvula dupla; |

O cilindro mestre do freio está montado na tampa do amplificador de vácuo. Acima do cilindro existe um reservatório de duas seções com reserva de fluido de freio, que é conectado às seções do cilindro principal por meio de orifícios de compensação e bypass. O reservatório serve para reabastecer o fluido do sistema de freios em caso de pequenas perdas (vazamentos, evaporação). As paredes do reservatório são transparentes e possuem marcas de controle, o que permite monitorar visualmente o nível do fluido de freio. Um sensor de nível de fluido de freio também está instalado no reservatório. Quando o nível do fluido de freio cai abaixo do nível definido no painel de instrumentos, a luz avisadora acende.

Existem dois pistões localizados um atrás do outro no corpo do cilindro mestre do freio. A haste do servofreio a vácuo repousa sobre o primeiro pistão, o segundo pistão é instalado livremente. Os pistões são vedados no corpo do cilindro por meio de vedações de borracha. O retorno e a retenção dos pistões na posição original são garantidos por duas molas de retorno.

Ao frear, a haste do servofreio empurra o primeiro pistão. Ao se mover ao longo do cilindro, o pistão fecha o orifício de compensação. A pressão no circuito primário começa a aumentar. Sob a influência desta pressão, o segundo circuito se move e a pressão no segundo circuito também começa a aumentar. Os vazios formados durante o movimento dos pistões são preenchidos com fluido de freio através do orifício de desvio. Cada pistão se move enquanto a mola de retorno permitir. Ao mesmo tempo, é criada pressão máxima nos circuitos, garantindo o acionamento dos mecanismos de freio.

Quando a frenagem é concluída, os pistões retornam à sua posição original sob a ação das molas de retorno. Quando o pistão passa pelo orifício de compensação, a pressão no circuito é equalizada com pressão atmosférica. Mesmo que o pedal do freio seja liberado abruptamente, nenhum vácuo é criado nos circuitos operacionais. Isto é evitado pelo fluido de freio que enche as cavidades atrás dos pistões. À medida que o pistão se move, esse líquido retorna suavemente (desvia) para o tanque através do orifício de desvio.

Para aumentar a confiabilidade da operação, o acionamento do sistema de freio de serviço deve ter pelo menos dois circuitos independentes. Se um dos circuitos estiver danificado, o segundo circuito freia o veículo. Os mais difundidos são os acionamentos de freio de circuito duplo, cujos possíveis diagramas esquemáticos são mostrados na Fig. 8.19. Para separar os circuitos são utilizados controles de duas seções (cilindro mestre, regulador de pressão). Cada seção desse corpo atende a um circuito de acionamento do freio.

A) b) c) Fig. 8.21 Esquemas de acionamentos de freio de circuito duplo

O princípio mais comumente utilizado é dividir a tração ao longo dos eixos do veículo (Fig. b). Este esquema é o mais simples, mas reduz significativamente a eficiência da frenagem se o circuito do freio dianteiro falhar. Com um circuito diagonal (Fig. c), mantém-se uma boa eficiência de travagem, mas a estabilidade do veículo diminui drasticamente se um dos circuitos falhar, especialmente ao travar numa curva.

As desvantagens observadas de ambos os esquemas são eliminadas total ou parcialmente em drives de circuito duplo usando o princípio da duplicação (Fig.a).

Se um circuito vazar fluido de freio, o outro circuito continuará funcionando. Por exemplo, se houver um vazamento no circuito primário, o primeiro pistão pode mover-se livremente ao longo do cilindro até entrar em contato com o segundo pistão. O segundo pistão começa a se mover, garantindo o acionamento dos mecanismos de freio do segundo circuito.

Se houver vazamento no segundo circuito, o funcionamento do cilindro mestre do freio ocorre de forma um pouco diferente. O movimento do primeiro pistão envolve o movimento do segundo pistão, que não encontra obstáculos em seu caminho. Ele se move até que o batente atinja o final do corpo do cilindro. A partir daí a pressão no circuito primário começa a aumentar, proporcionando a frenagem do carro.

Apesar do curso do pedal do freio aumentar ligeiramente quando há vazamento de fluido, a frenagem será bastante eficaz.

Acima do cilindro principal está tanque de expansão, destinado à reposição  fluido de freio em caso de pequenas perdas.

fluido de freio em caso de pequenas perdas.

Arroz. 8.22 Cilindro mestre do freio com tanque de expansão

Cilindro de roda garante que o mecanismo de freio esteja ativado, ou seja, pressionando as pastilhas de freio contra o disco ou tambor de freio.

![]()

Arroz. 8.23 Cilindro da roda do mecanismo de freio a tambor (rodas traseiras) 1. Pistão do cilindro da roda; 2. Anel de borracha; 3. Colar do pistão; 4. Mola do pistão;

5. Tampa protetora do cilindro da roda.

![]()

Arroz. 8.24. Mecanismo do tambor de freio da roda traseira 1 - cilindro da roda; 2 - mola de tensão superior das pastilhas; 3 - forro de almofada; 4 - escudo de freio; 5 - placa interna; 6 - bainha traseira do cabo; 7 - mola de tensão inferior das pastilhas; 8 - pastilha de freio dianteiro; 9 - placa de suporte da almofada; 10 - rebites; 11 - defletor de óleo; 12 - placa guia da almofada; 13 - cabo do freio de estacionamento traseiro; 14 - mola do cabo traseiro; 15 - extremidade traseira do cabo; 6 - pastilha de freio traseiro; 17 - poste de apoio do bloco; 18 - alavanca para acionamento manual das pastilhas; 19 - almofadas de borracha; 20 - espaçador de almofadas; 21 - dedo da alavanca de acionamento manual das pastilhas

Arroz. 8h15. Freio a disco na roda dianteira

Arroz. 8.25 Cilindro da roda do mecanismo de freio a disco (rodas dianteiras)

Regulador de pressão do freio. O regulador de pressão do freio regula a pressão no acionamento hidráulico dos freios das rodas traseiras em função da carga no eixo traseiro do veículo. O regulador de pressão do freio está incluído em ambos os circuitos do sistema de freio e, através do regulador de pressão do freio, o fluido de freio é fornecido a ambos os mecanismos de freio traseiro.

O regulador de pressão do freio 1 (Fig. 8.24) é fixado ao suporte 9 com dois parafusos 2 e 16. Neste caso, o parafuso dianteiro 2 fixa simultaneamente o suporte do garfo 3 da alavanca 5 do acionamento do regulador de pressão do freio. Uma alavanca de braço duplo 5 é articulada ao pino deste suporte com um pino 4. Seu braço é conectado a uma alavanca elástica 10, cuja outra extremidade é conectada de forma articulada ao suporte da alavanca através de um brinco 11 suspensão traseira.

O suporte 3 juntamente com a alavanca 5 podem ser movidos em relação ao regulador de pressão devido aos orifícios ovais para o parafuso de fixação. Assim, é regulada a força com que a alavanca 5 atua sobre o pistão do regulador de pressão do freio.

No caso de eixo traseiro do carro sem carga, o pistão regulador de pressão, atuando na válvula, reduz o diâmetro da seção transversal da tubulação. E, inversamente, se o carro estiver sobrecarregado, o regulador de pressão aumenta o diâmetro da seção transversal, potencializando o efeito do mecanismo de frenagem.

Arroz. 8.26 Regulador de pressão do freio

Arroz. 8.26 Regulador de pressão do freio

Dispositivo de sinal Alerta o motorista sobre uma perda de pressão em um dos circuitos de acionamento hidráulico causada por uma mangueira ou tubulação com falha. Neste caso, a luz de controle no painel de instrumentos acende. A eficiência da frenagem é reduzida em aproximadamente 2 vezes, tornando a operação do veículo inaceitável.

Tubulações e mangueiras

8.2.4. Sistema de travagem antibloqueio

Rodas antiderrapantes freadas percebem maior força de frenagem do que quando derrapam, porque O coeficiente de adesão para deslizamento parcial da roda é maior do que para deslizamento total. Durante uma descida completa, as mesmas partes dos pneus entram em contato com a estrada. Eles esquentam e devido à aspereza da estrada se desgastam muito. Ao mesmo tempo, os produtos de fricção criam uma superfície escorregadia, devido à qual o coeficiente de aderência das rodas à estrada diminui e começa o deslizamento lateral das rodas, principalmente as dianteiras.

Os sistemas de travagem antibloqueio (ABS) são concebidos para evitar que as rodas derrapem, evitando que escorreguem, para que as rodas possam absorver mais força de travagem. O ABS reduz automaticamente o binário de travagem quando as rodas começam a deslizar e após algum tempo (0,05...0,1 seg) aumenta-o novamente. Graças a esta carga cíclica do torque de frenagem, as rodas do carro rolam com deslizamento parcial e o coeficiente de aderência permanece alto durante todo o período de frenagem.

O ABS reduz o desgaste dos pneus, aumenta a estabilidade lateral do veículo e proporciona a menor distância de frenagem.

Os principais elementos deste sistema são sensores que monitoram a velocidade das rodas. Eles transmitem pulsos para a unidade de controle eletrônico para determinar a velocidade de rotação de cada roda. A unidade de controle compara as velocidades de rotação das rodas e determina quais delas podem ser bloqueadas. O sistema de freio é controlado por um modulador hidráulico que possui válvulas eletromagnéticas, uma bomba e um relé de controle de válvula e bomba.

Havendo risco de travamento das rodas, as válvulas solenóides fecham as passagens do fluido de freio de forma a bloquear o aumento de pressão nos cilindros hidráulicos mesmo quando o motorista pressiona o pedal do freio. Se alguma roda continuar travada, o ABS abrirá a válvula de liberação para aliviar abruptamente a pressão no sistema daquela roda.

Ao mesmo tempo, a velocidade de rotação da roda começará a aumentar e, assim que o seu valor ultrapassar o valor limite, a pressão do fluido de freio começará a aumentar e a frenagem será retomada. Esses ciclos continuam durante todo o processo do carro.

O ABS funciona quando a velocidade do veículo é superior a 5 km/h e a ignição está ligada. A voltagem da bateria deve estar normal. Se cair abaixo de 11 volts ou a ignição for desligada, o ABS será desligado e o sistema de freio funcionará normalmente.

Vídeo “Desvantagens do ABS” - 3 min.

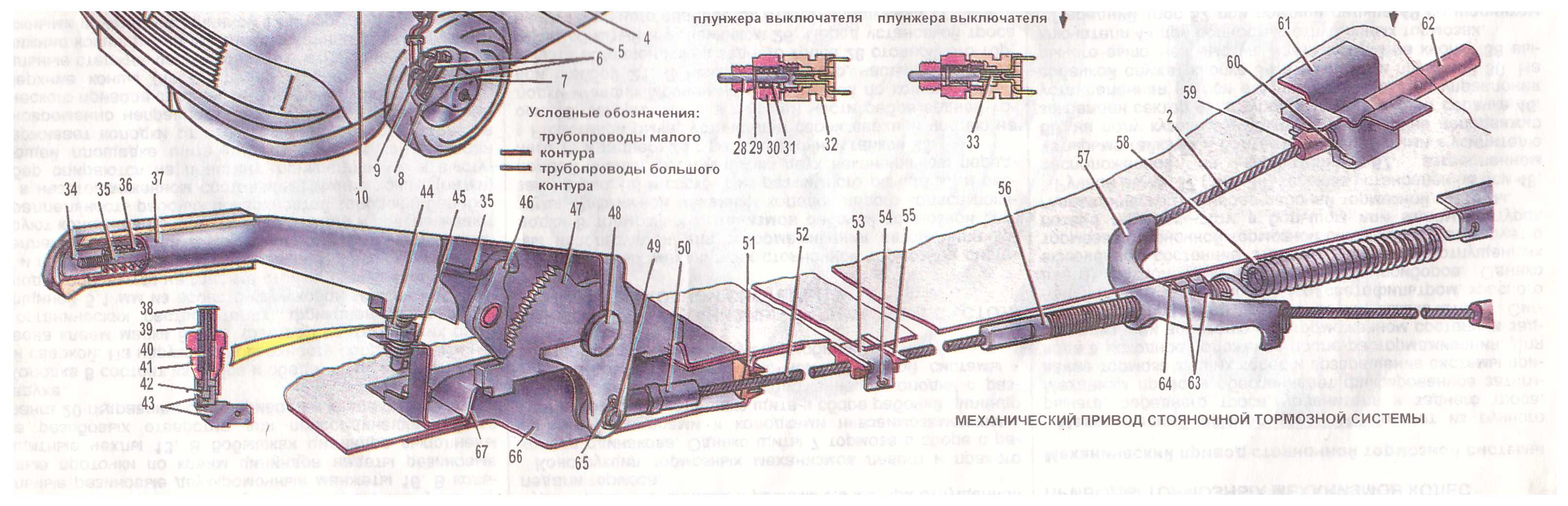

8.2.5. Sistema de freio de estacionamento

O sistema de freio de estacionamento foi projetado para manter o carro no lugar por muito tempo.

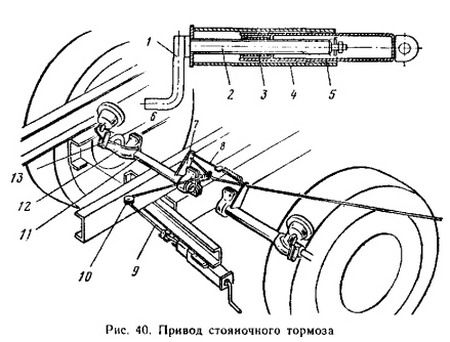

Travão de mão(nome comum - freio de mão) serve para manter o carro no lugar por muito tempo. É utilizado para estacionar o carro, parar em declives e também durante a condução para fazer curvas fechadas em carros esportivos com tração traseira. O sistema de freio de estacionamento também é um sistema de backup (emergência), pois duplica completamente o sistema hidráulico de trabalho. Aplicar o freio de estacionamento em caso de emergência durante a condução permite que você veículo até parar completamente.

Como qualquer sistema de freio, o freio de estacionamento consiste em um acionamento de freio e mecanismos de freio.

O sistema de freio de estacionamento utiliza principalmente um atuador de freio mecânico para transferir a força de frenagem da pessoa para o mecanismo de freio.

Arroz. 8.27 Acionamento mecânico do sistema de freio de estacionamento

Arroz. 8.27 Acionamento mecânico do sistema de freio de estacionamento

O dispositivo mais popular é a alavanca manual, que geralmente fica localizada à direita do motorista, próximo ao assento. A alavanca manual está equipada com um mecanismo de catraca que fixa o freio de estacionamento na posição de operação. O interruptor da luz avisadora do freio de estacionamento está localizado na alavanca. A própria lâmpada é instalada no painel de instrumentos e acende quando o freio de estacionamento é acionado.

A força é transmitida da alavanca aos mecanismos de freio por meio de cabos. O projeto do atuador do freio de estacionamento usa um, dois ou três cabos. O esquema mais popular é com três cabos: um frontal (central) e dois traseiros. O cabo dianteiro está conectado à alavanca manual, os cabos traseiros estão conectados aos mecanismos de freio. Para conectar o cabo frontal aos cabos traseiros e transmissão uniforme de força, os chamados. equalizador

A ligação direta dos cabos aos elementos do freio de estacionamento é realizada por meio de pontas, algumas das quais ajustáveis. O ajuste das porcas nas extremidades dos cabos permite alterar o comprimento da unidade. O sistema retorna à sua posição original (liberação do freio) movendo a alavanca manual para a posição apropriada por meio de uma mola de retorno. A mola pode estar localizada no cabo frontal, equalizador ou diretamente no mecanismo de freio.

O atuador do freio do sistema de freio de estacionamento deve ser usado regularmente, caso contrário os cabos poderão ficar encharcados e perder a função. Isto é especialmente verdadeiro para carros com transmissão automática engrenagens onde, devido ao desenho da caixa de velocidades, o travão de estacionamento não pode ser utilizado.

Alguns carros de passageiros modernos usam um freio de estacionamento elétrico, no qual o motor elétrico interage diretamente com o mecanismo do freio a disco. O sistema é denominado freio de estacionamento eletromecânico.

O projeto do freio de estacionamento utiliza, via de regra, mecanismos de freio padrão das rodas traseiras, nos quais foram feitas diversas alterações.

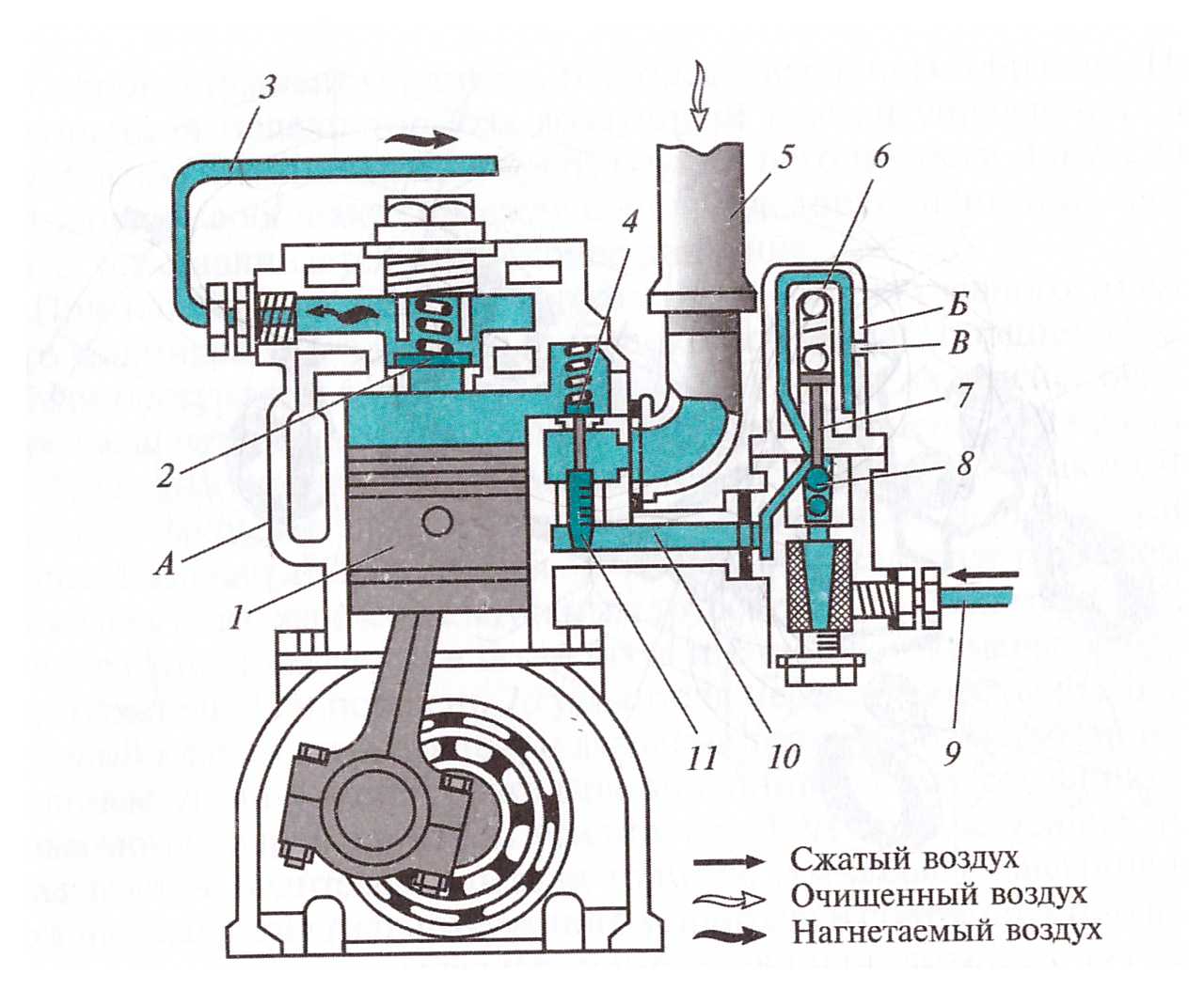

8.2.6. Sistema de freio para caminhões pesados.

Caminhões pesados e ônibus grandes usam um sistema de freio acionado pneumaticamente. Permite obter forças suficientemente grandes nos mecanismos de travagem com pequenas forças aplicadas pelo condutor ao pedal do travão.

O acionamento pneumático do veículo inclui um compressor 7 que bombeia ar comprimido para os cilindros (receptores) 3, câmaras de freio 4, uma válvula de controle 7 conectada por uma haste ao pedal do freio 3 e um cabeçote de conexão 5 com uma válvula de desconexão que permite você conecte o sistema de freio do reboque aos freios do trator do sistema de acionamento pneumático.  Arroz. 8.28 Esquema de acionamento do freio pneumático 1 - compressor; 2 - manômetro; 3 - cilindros de ar comprimido; 4 e 9 - câmaras de freio; 5 e 6 - cabeçote de conexão com válvula de isolamento; 7 - gasoduto; 7 - válvula de freio (válvula de controle);

Arroz. 8.28 Esquema de acionamento do freio pneumático 1 - compressor; 2 - manômetro; 3 - cilindros de ar comprimido; 4 e 9 - câmaras de freio; 5 e 6 - cabeçote de conexão com válvula de isolamento; 7 - gasoduto; 7 - válvula de freio (válvula de controle);

O eixo do compressor é acionado por uma correia do virabrequim do motor. A pressão criada pelo compressor, atingindo 0,65 - 0,8 MPa, é automaticamente limitada pelo regulador de pressão. O valor da pressão é controlado por meio de um manômetro. O compressor compartilha sistemas de refrigeração e lubrificação com o motor.

Arroz. 8.29 Diagrama do compressor

Arroz. 8.29 Diagrama do compressor

O sistema de acionamento pneumático funciona da seguinte forma: : Quando você pressiona o pedal, a válvula de controle comunica as câmaras de freio de todas as rodas com os receptores. O ar comprimido que entra em cada câmara dobra o diafragma, que, agindo através da haste, gira a alavanca, e com ele o eixo do came de expansão do mecanismo de freio da roda, que pressiona as pastilhas contra o tambor de freio.

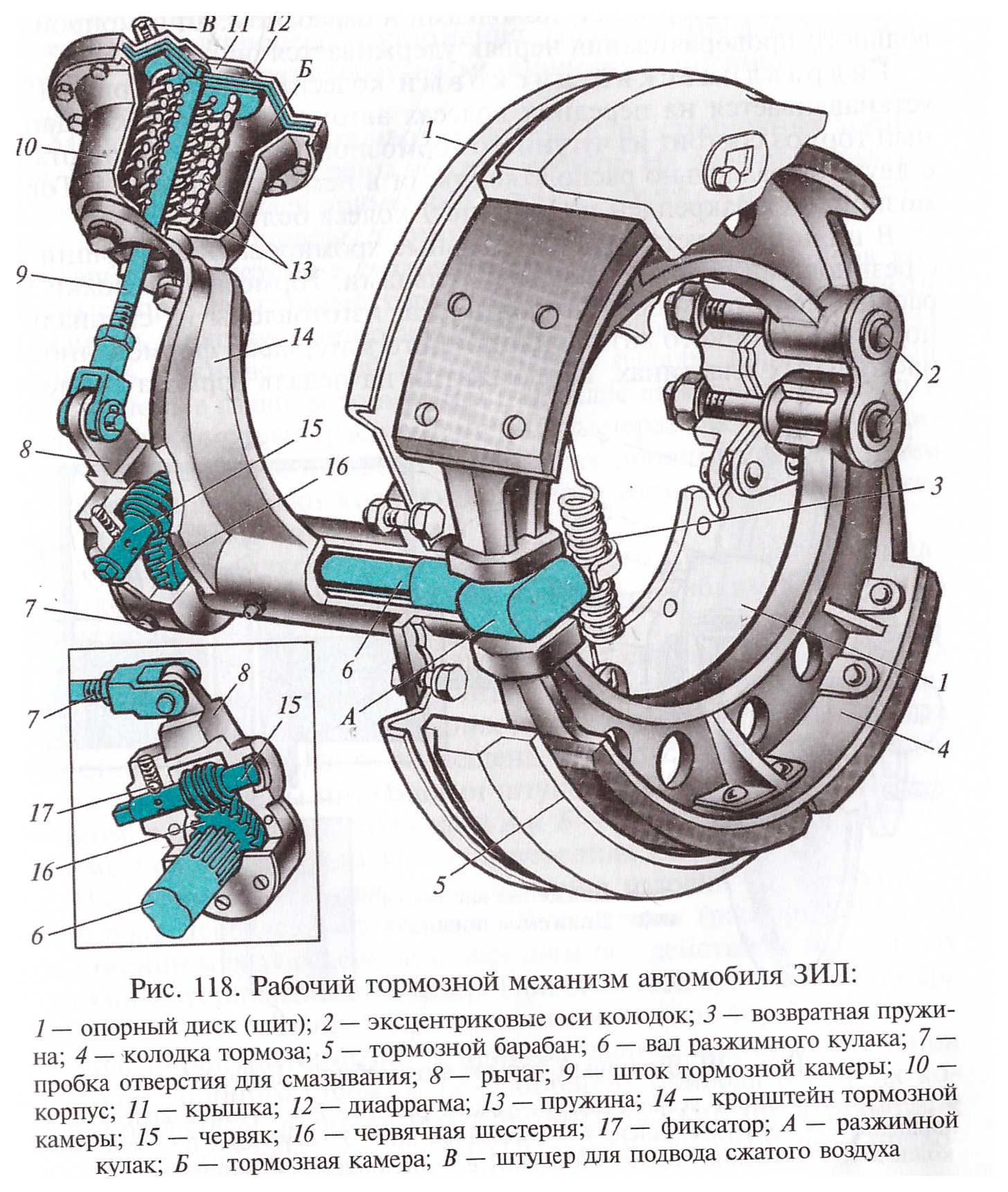

Arroz. 8.30 Mecanismo de freio

Arroz. 8.30 Mecanismo de freio

Após soltar o pedal, a válvula de controle desconecta as câmaras do freio dos receptores e os conecta à atmosfera. O ar sai das câmaras, as molas retornam o diafragma à sua posição original e a frenagem é interrompida. Uma engrenagem helicoidal montada na alavanca permite girar o eixo em relação à alavanca e, assim, ajustar a folga entre as sapatas e o tambor de freio.

8.2.7. Sistema de freio de estacionamento caminhões pesados

O sistema de freio de estacionamento deve garantir a imobilidade do veículo trator sem reboque em declives de até 20%, do trem rodoviário em declives de até 18% e do trem rodoviário somente com o sistema de freio do veículo trator em declives de até para 12%.

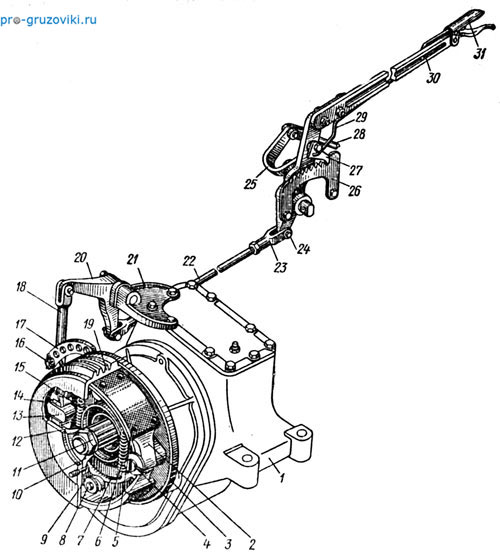

Por muitos anos, o sistema de freio de estacionamento dos caminhões ZIL era um mecanismo de freio de transmissão (central) com acionamento mecânico manual.

Arroz. 8h31. Freio central de estacionamento:

Arroz. 8h31. Freio central de estacionamento:

1 - caixa de câmbio; 2 - almofadas; 3 - escudo; 4 - eixo do bloco; 5 - sobreposição; 6 - pequena mola de tensão; 7 - colchete; 8 - parafuso; 9 - arruela limitadora; 10 - flange do eixo acionado; 11 - noz; 12 - grande mola de tensão; 13 - punho de expansão; 14 - bloco de bloco; 15 - retentor de óleo; 16 - dedo da haste; 17 - alavanca de ajuste; 18 - haste; 19 - tambor de freio; 20 - alavanca angular; 21 - suporte de alavanca angular; 22 - haste de acionamento; 23 - garfo de tração; 24 - dedo; 25 - olho de impulso; 26 - setor de engrenagem da alavanca de acionamento; 27 - trava de travamento; 28 - tirante do acionamento de estacionamento da válvula do freio; 29 - haste de trava; 30 - alavanca de acionamento; 31 - alça de puxar a trava

O freio de estacionamento (Fig. 8.31) possui duas pastilhas simétricas 2 com lonas de fricção e chavetas 14 fixadas a elas, que são articuladas em um eixo de suporte 4, fixado no suporte do freio 7. Na parte central, as almofadas repousam com suas saliências nas saliências do suporte e são impedidas de deslocamento lateral por arruelas instaladas nas buchas e fixadas com parafusos. As molas de extração 6 e 12 retornam as pastilhas para a posição liberada, pressionando-as contra o punho de expansão e o eixo 4. No punho de expansão é instalada uma alavanca de ajuste 17, à qual está conectada a haste de acionamento do freio de estacionamento. O tambor do freio de estacionamento 19 com flange é montado na extremidade estriada do eixo da caixa de engrenagens e fixado com uma porca 11.

Para proteger o freio da entrada de óleo, um retentor de óleo 15 é instalado no suporte e um defletor de óleo no flange 10, que descarrega o óleo vazado através de um orifício especial no suporte para o exterior. A proteção do freio 3, fixada no suporte, protege o mecanismo contra a entrada de sujeira.

8.2.7.1. Travão de mão reboque

O freio de estacionamento (Fig. 8.32) possui acionamento mecânico. Por razões de segurança, a alavanca de acionamento de todos os reboques e semirreboques deve estar localizada no lado esquerdo do reboque.

Ao girar a alavanca I do acionamento do freio de estacionamento, a porca 3, movendo-se ao longo do parafuso 2, empurra o suporte 5 para dentro da carcaça 4 do mecanismo de acionamento, resultando em tensão na corda 9, que através do bloco 10 transmite força ao balanceador 8, alavanca 7 e eixo intermediário II. A seguir, através da alavanca 12 e do brinco 13, a força movimenta a alavanca de ajuste 6, o que faz com que a junta de expansão gire e abra as pastilhas de freio, provocando a frenagem.

Arroz. 8.32 Acionamento do freio de estacionamento do reboque

Arroz. 8.32 Acionamento do freio de estacionamento do reboque

8.2.8. Acionamento de freio multicircuito (MTP)

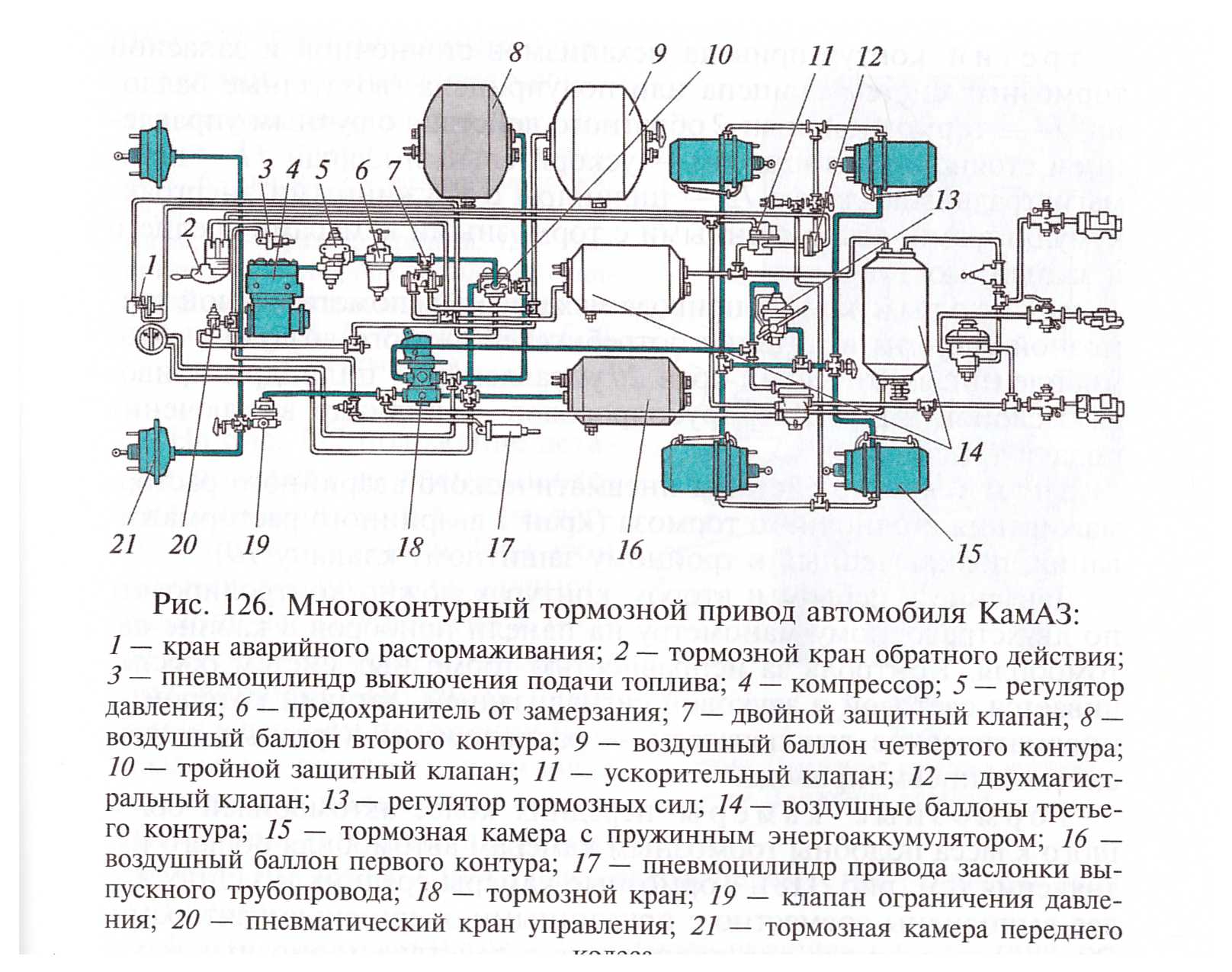

A alta confiabilidade do sistema de frenagem é garantida pelo MTP, que possui um dispositivo mais complexo em relação ao discutido anteriormente, é utilizado em veículos pesados e ônibus e inclui 5 circuitos de acionamento pneumático de freio independentes.

Arroz. 8.33

Arroz. 8.33

Além de trabalhar e estacionar, o carro é equipado com sistemas de freios auxiliares e sobressalentes.

Auxiliar O sistema de travagem serve para manter uma velocidade constante durante muito tempo (em descidas longas) devido à travagem do motor. Isto é conseguido interrompendo o fornecimento de combustível ao motor com um cilindro pneumático e fechando os tubos de escape com um cilindro pneumático.

Poupar O sistema de freio é usado para parar o veículo quando o sistema de freio de serviço falha. Quando o ar é liberado do sistema de freio de serviço, os acumuladores de energia de mola nas câmaras de freio 15 do meio e eixos traseiros(Fig. 8.33)

O diagrama principal dos freios é o seguinte: o ar comprimido do compressor 4 entra no regulador de pressão 5, que mantém automaticamente a pressão do ar comprimido no acionamento pneumático. Do regulador de pressão, o ar entra no fusível 6 contra o congelamento do condensado. O ar que passa pelo fusível fica saturado com vapores de um líquido especial, que evitam o congelamento do condensado. Em seguida, o ar flui para válvulas de segurança duplas 7 e triplas 10, às quais estão conectados atuadores pneumáticos dos seguintes 5 circuitos independentes:

Primeiro o circuito de acionamento dos mecanismos de freio das rodas dianteiras (cilindro de ar 16 – tubulações – seção inferior da válvula de freio 18 – válvula limitadora de pressão 19 – câmaras de freio 21 das rodas dianteiras).

A válvula do freio distribui o ar pelos circuitos. O número de seções da válvula corresponde ao número de circuitos.

Segundo circuito de acionamento dos mecanismos de acionamento dos eixos intermediário e traseiro (cilindro de ar 8 - tubulações - seção superior da válvula de freio - regulador automático de força de frenagem 13 - câmaras de freio 15 dos eixos intermediário e traseiro com acumuladores de energia de mola)

Terceiro circuito de acionamento dos mecanismos dos sistemas de freio de estacionamento e sobressalente do reboque (cilindros de ar 14 – válvula de freio de ação reversa 2 com controle manual do freio de estacionamento – válvula aceleradora 11 – válvula de duas linhas 12 – cilindros com acumuladores de energia de mola combinados com o câmaras de freio dos eixos intermediário e traseiro)

Quarto o circuito de acionamento do mecanismo auxiliar do sistema de freio e o fornecimento de consumidores de ar comprimido no carro (válvula de controle pneumático 20 - cilindros de acionamento da aba da tubulação de escape - cilindro de corte de combustível)

Quinto circuito do sistema pneumático de liberação do freio de estacionamento de emergência (válvula de liberação do freio de emergência 1 conectada à válvula de segurança tripla 10)

A pressão no primeiro e segundo circuitos pode ser controlada por meio de um manômetro de dois ponteiros no painel de instrumentos da cabine do carro. O monitoramento da operacionalidade dos sistemas de freio é feito por meio de alarmes luminosos e sonoros, cujos sensores - interruptores pneumáticos - estão localizados em pontos diferentes sistemas de acionamento pneumático.

Câmaras de freio as rodas dianteiras de veículos pesados são semelhantes às câmaras de freio de um veículo de uso geral (ver Fig. 8.30). As câmaras de freio das rodas intermediárias e traseiras são feitas em conjunto com acumuladores de energia de mola. Eles são projetados para acionar os mecanismos de freio das rodas traseiras quando os sistemas de freio de serviço, estacionamento e sobressalente ou de emergência são acionados.

Arroz. 8.34 Câmara de freio com armazenamento de energia por mola

Arroz. 8.34 Câmara de freio com armazenamento de energia por mola

A própria câmara do freio é parte integral o segundo circuito do acionamento pneumático do sistema de freio de serviço, e o acumulador de energia está incluído no terceiro circuito dos mecanismos de acionamento dos sistemas de freio de estacionamento e freio. A operação dos sistemas de freio de estacionamento e sobressalente ocorre em ação reversa, ou seja, Quando o ar comprimido é fornecido ao acumulador de energia, os freios são liberados e, quando o ar é liberado, as rodas são freadas.

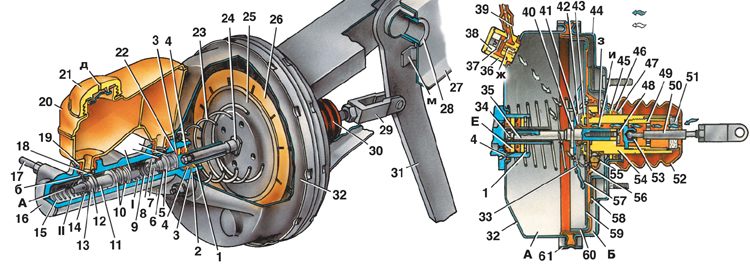

A câmara do freio (Fig. 8.34) com acumulador de energia de mola consiste em um corpo 9, um flange de tampa 11 e um cilindro 14 conectados entre si. Entre o corpo e a tampa é colocado um diafragma 10. Por meio de um disco de suporte 5, o diafragma 10 é conectado à haste 8. Um pistão 15 é instalado no cilindro 14 do acumulador de energia, que, sob a ação de a mola de força 1 move-se para baixo (em relação à figura). O pistão é rigidamente conectado ao empurrador 4, que pode se mover na tampa 11, atuando através do mancal de impulso 12 no diafragma 10. As cavidades A e B são conectadas entre si por um tubo 3 e são conectadas à atmosfera através do orifício D.

Na Fig. 8.34 a posição das peças é mostrada enquanto o carro está em movimento, ou seja, num estado desinibido. Neste caso, o ar comprimido do cilindro de ar é fornecido através do orifício E para a cavidade B do cilindro sob o pistão. O pistão está na posição superior (mostrado na figura) e a mola de força 1 está totalmente comprimida. O diafragma, sob a ação da mola de retorno 7, dobrou-se para cima, movendo o empurrador após o pistão.

Quando o pedal do freio é pressionado entra em ação sistema de freio de serviço, o ar comprimido é fornecido através do orifício D para a cavidade do diafragma. O diafragma se curva e move a alavanca do freio através da haste 8 (ver Fig. 8.30). O carro está freando. Neste caso, a pressão na cavidade B através do furo E não muda e a mola 1 permanece comprimida.

Durante a ligação estacionamento ou sistemas de freio sobressalentes o ar comprimido é liberado da cavidade B através do orifício E, e a mola de força é expandida, agindo através do pistão, empurrador e diafragma na haste 8. A haste move a alavanca do freio e o carro é freado. O freio de estacionamento é acionado somente após o veículo parar completamente.

Quando os sistemas de freio de estacionamento e sobressalente são ligados, o ar comprimido é fornecido ao cilindro acumulador de energia sob o pistão através do orifício E. O pistão, subindo, comprime a mola de força 1. Simultaneamente com o pistão, o empurrador 4 sobe, liberando o diafragma 10. Sob a ação da mola de retorno 7, o diafragma e a haste ocupam a posição inicial.

Aula 14. Direção.

Finalidade da direção.

A direção fornece a direção de movimento necessária do carro. A direção inclui um mecanismo de direção, que transmite a força do motorista para o mecanismo de direção, e um mecanismo de direção, que transmite a força do mecanismo de direção para os volantes. Cada volante é montado em um eixo de direção (junta de direção) 13 (Fig. 1) conectado à viga 11 ponte com chefão 8 . O pino mestre é fixado firmemente na viga e suas extremidades superior e inferior se encaixam nos olhais do eixo de direção. Ao girar o munhão pela alavanca 7 ele, junto com o volante montado nele, gira em torno do pino mestre. Os pinos de articulação são conectados entre si por alavancas 9 E 12 e impulso transversal 10 . Portanto, as rodas direcionais giram simultaneamente.

Arroz. 1. Diagrama de direção

Os volantes giram quando o motorista gira o volante 1 . A partir dele, a rotação é transmitida através do eixo 2 em um verme 3 , em engajamento com o setor 4 . Um bipé está preso ao eixo do setor 5 , girando através de impulso longitudinal 6 e alavanca 7 eixos de direção 13 com rodas direcionais.

Volante 1 , haste 2 , minhoca 3 e setor 4 formam um mecanismo de direção que aumenta o torque aplicado pelo motorista ao volante para girar os volantes. Bipé 5 , impulso longitudinal 6 , alavancas 7 , 9 E 12 pontas de eixo e haste transversal 10 constituem um acionamento de direção que transmite força do bipé para os eixos de direção de ambas as rodas direcionais. Impulso lateral 10 , alavancas 9 E 12 , a viga 11 forma um trapézio de direção, proporcionando a relação necessária entre os ângulos de rotação das rodas direcionais.

As rodas direcionais giram em um ângulo limitado, geralmente igual a 28 - 35º. Isso é feito para que as rodas não toquem no chassi, nos para-lamas e em outras partes do carro ao girar.

Alguns carros usam direção hidráulica para facilitar o giro do volante.

Estabilização de rodas direcionais.

As forças que atuam no carro tendem a desviar as rodas direcionais da posição correspondente ao movimento linear. Para evitar que as rodas girem sob a influência de forças aleatórias (choques ao atingir estradas irregulares, rajadas de vento, etc.), as rodas direcionais devem manter uma posição correspondente ao movimento retilíneo e retornar a ela a partir de qualquer outra posição. Essa capacidade é chamada de estabilização do volante. A estabilização da roda é garantida pela inclinação do pino mestre nos planos transversal e longitudinal

e propriedades elásticas de um pneu pneumático.

Projeto de mecanismos de direção.

Mecanismo de direção sem-fim e rolo, mostrado na Fig. 2, feito na forma de um verme globóide 5 e um rolo de três cristas acoplado a ele 8 . O sem-fim é instalado em um cárter de ferro fundido 4 em dois rolamentos de rolos cônicos 6 . Esteiras pois os rolos de ambos os rolamentos são feitos diretamente na rosca sem-fim. O anel externo do rolamento superior é pressionado na sede do cárter. A pista externa do rolamento inferior, montada no cárter com ajuste deslizante, repousa sobre a tampa 2 , aparafusado ao cárter. As juntas são colocadas sob os flanges da tampa 3 de espessuras variadas para ajustar a pré-carga do rolamento.

O sem-fim possui estrias com as quais é pressionado no eixo. Um retentor de óleo é instalado onde o eixo sai do cárter. Parte do topo o eixo, que é plano, se encaixa no orifício do flange do garfo da junta universal 7 , onde é fixado com uma cunha. O par de direção é conectado ao volante através da junta cardan.

Haste 9 o bipé é instalado no cárter através de uma janela na parede lateral e fechado com tampa 14 . O eixo é sustentado por duas buchas pressionadas no cárter e na tampa. Rolo de três cristas 8 colocado na ranhura da cabeça do eixo do bipé no eixo usando dois rolamentos de rolos. Em ambos os lados do rolo, arruelas de aço polido são colocadas em seu eixo. Quando o eixo do bipé se move, a distância entre os eixos do rolo e do sem-fim muda, o que permite ajustar a folga no engate.

Arroz. 2. Mecanismo de direção do carro KAZ-608 “Kolkhida”

No final do eixo 9 são cortadas estrias cônicas, nas quais o bipé de direção é preso com uma porca 1 . A saída do eixo do cárter é vedada com um retentor de óleo. Na outra extremidade do eixo do bipé de direção há uma ranhura anular na qual a arruela de encosto se encaixa firmemente 12 . Entre a arruela e a extremidade da tampa 14 existem juntas 13 , utilizado para regular o engate do rolo com o sem-fim. Uma arruela de encosto com um conjunto de calços é fixada à tampa do cárter com uma porca 11 . A posição da porca é fixada com um batente 10 , aparafusado à tampa com parafusos.

A folga no engate da caixa de direção é variável: mínima quando o rolo está na parte central do sem-fim e aumentando à medida que o volante é girado em uma direção ou outra.

Esta natureza da mudança na folga na nova caixa de direção torna possível restaurar repetidamente a folga necessária no meio, a área mais sujeita ao desgaste do sem-fim, sem o perigo de emperrar nas bordas do sem-fim. Mecanismos de direção semelhantes são usados em carros GAZ e VAZ com uma diferença no mecanismo de ajuste da engrenagem helicoidal 5 com rolo 8 .

Direção de cremalheira e pinhão(Fig. 3, A). Ao girar o volante 1 engrenagem 2 move o rack 3 , a partir do qual a força é transmitida às barras de direção 5 . Barras de direção para braços oscilantes 4 gire as rodas direcionais. O mecanismo de direção de cremalheira e pinhão consiste em uma engrenagem helicoidal 2 , corte no eixo 8 (Fig. 3, b) e cremalheiras helicoidais 3 . O eixo gira no cárter 6 em rolamentos axiais 10 E 14 , cuja tensão é realizada pelo anel 9 e tampa superior 7 . Ênfase 13 pressionado por uma mola 12 ao rack, recebe forças radiais que atuam no rack e as transfere para a tampa lateral 11 , o que garante a precisão do envolvimento do par.

Arroz. 3. Direção de cremalheira e pinhão:

A– diagrama de direção; b– mecanismo de direção de cremalheira e pinhão

Mecanismo de direção de cremalheira e pinhão(Fig. 4) possui dois pares de trabalho: parafuso 1 com noz 2 em bolas circulantes 4 e cremalheira de pistão 11 , engajado com o setor de engrenagens 10 eixo do bipé. A relação da caixa de direção é de 20:1. Parafuso 1 O mecanismo de direção possui uma ranhura helicoidal retificada com precisão com um perfil “arqueado”. A mesma ranhura é feita na porca 2 . O canal do parafuso formado pelo parafuso e porca é preenchido com esferas. A porca é fixada rigidamente dentro da cremalheira do pistão com uma rolha.

Arroz. 4. Mecanismo de direção com reforço hidráulico integrado:

A- dispositivo; b- esquema de trabalho; 1 - parafuso; 2 - parafuso; 3 - calha; 4 - bola; 5 – eixo de direção;

6 – corpo da válvula de controle; 7 – carretel; 8 – bipé; 9 – haste do bipé; 10 – setor de artes; 11 – cremalheira de pistão; 12 – cilindro do cárter; 13 - bloco do motor; A E B– cavidade do cilindro;

EM E G– mangueiras de entrada e saída de óleo; D E E– canais.

Quando o parafuso gira 1 do volante, as esferas saem de um lado da porca para a ranhura 3 e retorne ao longo dela até as ranhuras do parafuso no outro lado da porca.

O setor de cremalheira e engrenagem possui dentes de espessuras variadas, o que permite ajustar a folga no engate do setor de cremalheira por meio de um parafuso de ajuste aparafusado na tampa lateral da caixa do mecanismo de direção. Anéis elásticos de ferro fundido são instalados na cremalheira do pistão, garantindo seu encaixe perfeito no cilindro do cárter. 12 . A rotação do eixo de direção é convertida em movimento de translação da cremalheira do pistão devido ao movimento da porca ao longo do parafuso. Como resultado, os dentes da cremalheira do pistão giram o setor e, com ele, o eixo 9 com bipé 8 . Na frente da caixa da caixa de direção na caixa 6 válvula de controle instalada com carretel 7 . Com válvula de controle de mangueira EM E G A bomba da direção hidráulica está conectada.

Enquanto o carro está se movendo em linha reta, o carretel fica na posição intermediária (como mostrado na Fig. 4) e o óleo da bomba é transportado através da mangueira G através da válvula de controle, ele é bombeado de volta para o tanque por meio de uma mangueira EM. Ao girar o volante para a esquerda, o carretel 7 avança (para a esquerda na figura) e permite que o óleo entre na cavidade A através do canal D, e da cavidade B o óleo entra na cavidade EM e na bomba. Como resultado, é mais fácil virar o volante para a esquerda. Se o motorista parar de girar o volante, o carretel da válvula de controle assumirá uma posição intermediária e o ângulo de giro do volante permanecerá inalterado.

Ao girar o volante para a direita, o parafuso com o carretel 7 move-se para trás (para a direita na figura) como resultado da interação dos dentes da cremalheira do pistão e do setor. Movendo-se para trás, o carretel permite que o óleo entre na cavidade B através do canal E. Como resultado da pressão do óleo na cremalheira do pistão, o esforço necessário para girar o volante é reduzido. Neste caso, o bipé de direção gira no sentido anti-horário.

Engrenagem de direção.

Articulação de direção(Fig. 5). Dependendo das capacidades de layout, a articulação da direção é colocada na frente do eixo dianteiro (elevação da direção dianteira) ou atrás dele (elevação da direção traseira). Com suspensão de roda dependente, são utilizados trapézios com haste transversal sólida; com suspensão independente - apenas trapézios com hastes transversais divididas, necessárias para evitar a rotação espontânea das rodas direcionais quando o veículo oscila na suspensão. Para este efeito, as juntas do elo transversal dividido devem ser localizadas de modo que as vibrações do veículo não as façam girar em relação aos pinos mestres. Diagramas de várias ligações de direção são mostrados na Fig. 9.

Arroz. 5. Esquemas de trapézios de direção

Com suspensões dependentes e independentes, podem ser utilizadas como traseiras (Fig. 9, A), e a frente (Fig. 9, b) trapézio.

Na Fig. 9, V – e São mostrados trapézios traseiros de suspensões independentes com diferentes números de dobradiças.

Projeto de caixas de direção com suspensão dependente. Quando as rodas giram, as peças da caixa de direção se movem uma em relação à outra. Esse movimento também ocorre quando a roda atinge estradas irregulares e quando a carroceria oscila em relação às rodas. Para criar a possibilidade de movimento relativo das peças de acionamento nos planos horizontal e vertical com transmissão simultânea e confiável de forças, a conexão é realizada na maioria dos casos com juntas esféricas.

Impulso longitudinal 1 (Fig. 6, A) a caixa de direção é tubular com espessamentos nas bordas para montagem de peças de duas dobradiças. Cada articulação consiste em um dedo 3 , biscoitos 4 E 7 , cobrindo a cabeça esférica do pino, molas com superfícies esféricas 8 e limitador 9 . Ao apertar o plugue 5 a cabeça do dedo é presa com pão ralado e a mola 8 encolhe. A mola da dobradiça evita a formação de folgas devido ao desgaste e suaviza os choques transmitidos das rodas para o mecanismo de direção. O limitador evita a compressão excessiva da mola e, caso ela rompa, não permite que o pino saia da conexão com a haste. As molas são posicionadas na haste em relação aos dedos 2 E 3 para que as forças sejam transmitidas através das molas, atuando na haste como se fossem um bipé 6 , e da alavanca rotativa.

|

Arroz. 6. Barras de direção de um carro GAZ:

A– longitudinais; b– transversal