As avarias mais caras do carro. Os principais sinais de mau funcionamento do motor.

Os motores elétricos, como todos os mecanismos, estão sujeitos a desgaste e, durante sua operação, avarias, falhas ou operação com parâmetros que diferem dos valores nominais são frequentemente encontrados. Como a eletricidade é convertida em energia mecânica em um motor elétrico, é óbvio que o mau funcionamento dos motores elétricos pode ser causado tanto por mau funcionamento nos sistemas elétricos e eletromagnéticos quanto por defeitos nos mecanismos.

O componente elétrico do mau funcionamento é dividido em interno - mau funcionamento nos enrolamentos e contatos do coletor do motor e externo - falhas nos componentes do motor de partida e nos fios de alimentação.

Escovas de contato do comutador usadas (direita) e novas (esquerda)

Existem muitos algoritmos para verificação de motores elétricos, dependendo de seu projeto, tipo, dimensões, peso, localização e modo de operação atual.

Não pode haver uma única instrução correta para verificar motores elétricos, por exemplo - um motor elétrico cabe livremente na palma da sua mão, enquanto o outro deve ser levantado com um guindaste, embora o princípio de funcionamento possa ser o mesmo.

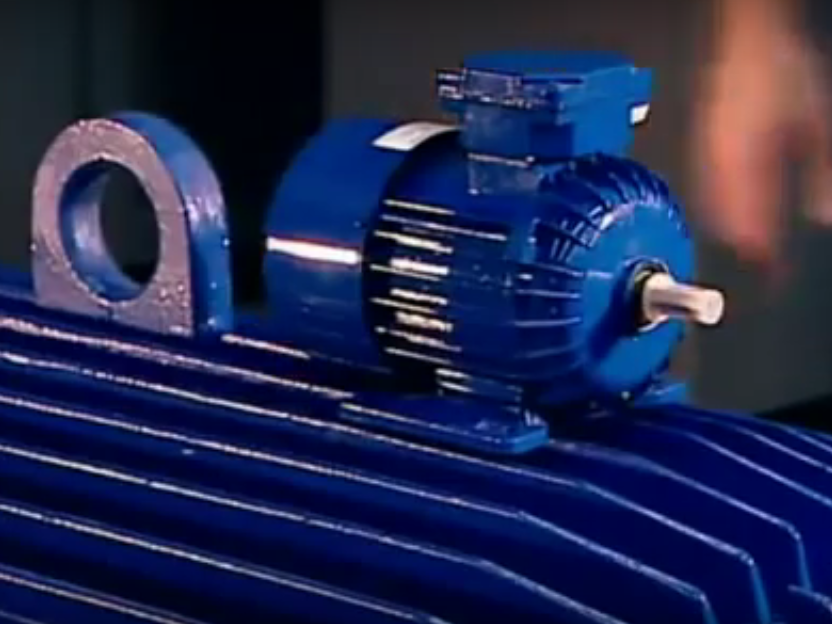

Diferença de tamanho do motor

Diagnóstico inicial do motor faça você mesmo

Digamos que um motor elétrico de tamanho médio com potência de até 10 kW esteja na área de trabalho. Qualquer mestre tentará primeiro gire o eixo com a mão– se girar livremente, praticamente sem ruídos, mantendo por muito tempo(dez segundos) de rotação por inércia, então podemos tirar a primeira conclusão de que está tudo em ordem com a parte mecânica.

Rolando o eixo com a mão

Embora, um mau funcionamento nos mecanismos só possa ser detectado ao operar na velocidade nominal do motor, mas se, quando o eixo é rolado com a mão, um movimento “apertado” já é sentido e chocalhar, ranger e bater, então podemos concluir que a causa desses fenômenos é o desgaste dos rolamentos. Se um motor com rotor de fase, ou DC, for diagnosticado, a causa de sons não característicos pode ser defeitos nos anéis de transmissão de corrente ou escovas do comutador.

![]()

Sistema de contato do motor com rotor de fase

Outra forma de verificar os rolamentos é puxar o eixo do motor de um lado para o outro, perpendicular e paralelo ao seu eixo. Se você sente oscilação do eixo provavelmente os rolamentos estão desgastados. Mas pode haver um desenvolvimento do assento do rolamento,

Assento do rolamento na tampa do motor elétrico

menos frequentemente - abrasão do próprio eixo - tais problemas são típicos para motores que trabalharam com uma grande carga lateral na polia ou conectados a um acoplamento mal centrado (os eixos dos flanges de acionamento e acionado não combinavam).

Eixo do motor muito desgastado e deformado

Causas e consequências do desgaste do rolamento no motor

Assim, mesmo sem conectar ou desmontar o motor, ou observá-lo durante a operação, é possível realizar diagnósticos iniciais sem dispositivos e ferramentas de medição, tentando girar o eixo manualmente e ouvindo os sons que ele emite.

Para determinar a origem dos sons emitidos por um motor elétrico em funcionamento, você precisa desligar a energia - a natureza eletromagnética do ruído desaparecerá e apenas o atrito ou a batida dos mecanismos rotativos permanecerão. Se for ouvido um guincho ou guincho que não foi observado em baixas velocidades, a causa pode ser falta de lubrificação nos rolamentos ou sua contaminação severa.

Rolamento muito sujo

Forte vibração do eixo do motor, girando por inércia, indica desgaste do rolamento ou desequilíbrio da roda do ventilador, que pode estar com uma das pás lascadas. A batida do eixo em rolamentos desgastados desgastará cada vez mais as superfícies adjacentes, o que pode provocar outro problema - o rotor tocará o estator durante a rotação e, ao mesmo tempo, serão liberadas lascas de metal, agravando o atrito.

Consequências de um eixo de rotor batendo devido a rolamentos quebrados

Portanto, é impossível operar um motor elétrico com rolamentos desgastados, caso contrário, as placas coletoras e o circuito magnético do rotor e do estator serão seriamente danificados, o que piorará muito suas características eletromagnéticas.

O desgaste dos rolamentos aumenta a geração de calor e o consumo de energia do motor elétrico, reduzindo sua eficiência. Nos motores assíncronos, o rotor em gaiola de esquilo entra em contato com o estator apenas através dos mancais - portanto, seu desgaste ou defeitos são a principal causa de falhas mecânicas.

Motor elétrico assíncrono semi-desmontado com rotor em gaiola de esquilo

Deformações no eixo ou rachaduras na carcaça são muito menos comuns.

Desmontagem de um motor de indução típico

Como existe uma grande variedade de designs de motores elétricos, para desmontar um motor elétrico específico, você precisa estudar seus desenhos e instruções de reparo e se familiarizar com vídeos visuais.

Mas, em termos gerais, os projetos de motores elétricos populares na vida cotidiana são semelhantes - existem rolamentos no eixo do rotor, cujas pistas externas são pressionadas em assentos nas superfícies internas das tampas (tampas).

O dispositivo de um motor trifásico assíncrono com um rotor de gaiola de esquilo

As próprias blindagens são centralizadas usando uma borda cilíndrica usinada, que corresponde em tamanho com a ranhura na carcaça do estator. As blindagens das extremidades são fixadas com conexões aparafusadas. Ao desmontar o motor, seu eixo é desconectado dos mecanismos acionados e o motor elétrico é removido da carcaça.

Desmontagem do motor do local de trabalho

Em seguida, é necessário remover o elemento de transmissão de energia mecânica do eixo (polia, engrenagem, flange, etc.). Depois de desaparafusar os parafusos de fixação, usando um extrator, remova as tampas dos rolamentos, após o que você pode remover cuidadosamente o rotor.

Extrator de rolamento

Os rolamentos são limpos, relubrificados ou substituídos, as superfícies do rotor e do estator são limpas e, em seguida, o motor é remontado. Existem muitas maneiras de remover rolamentos, métodos e ferramentas.

Rotações insuficientes do motor elétrico

Via de regra, a identificação de defeitos mecânicos em rolamentos não responde à pergunta por que motor não gira. A causa pode ser uma falha na carga acionada. Mas, se os rolamentos de um motor sem carga estiverem tão sujos e desgastados que o eixo não possa girar, esse fenômeno não será observado por muito tempo - devido ao atrito e à alta geração de calor, o aço dos rolamentos de esferas ficarão quentes e serão literalmente moídos, o que eventualmente levará ao bloqueio do rotor.

Alguns dos roletes do rolamento estão literalmente "manchados" no anel separador

Portanto, a causa de revoluções insuficientes deve ser procurada em problemas elétricos internos ou externos. O primeiro passo é certificar-se da qualidade da eletricidade fornecida aos terminais do motor - a tensão deve corresponder ao valor nominal.

Tensão interfacial dentro dos limites normais

Você também deve verificar as almofadas de contato dos contatores de partida - em altas correntes, elas podem queimar, o que causará uma queda de tensão entre elas. Contatores gastos podem causar ressalto de contato, o que leva à interrupção da corrente.

A tela do osciloscópio mostra o salto dos contatos, o que levou à interrupção da corrente

Uma maneira popular de verificar o desempenho do motor de partida é conectar a ele outro motor que possa ser reparado do mesmo tipo, com a mesma ou um pouco menos de potência.

Grandes avarias no sistema elétrico interno que afetam a velocidade do motor.

Tendo excluído problemas elétricos externos, é necessário verificar os enrolamentos do motor quanto a quebras e quebras. O multímetro é comutado para o modo megger e a resistência de isolamento dos enrolamentos é medida aplicando as pontas de prova em cada terminal e na caixa. Se a tela mostrar zero, há uma quebra clara - em algum lugar o isolamento se desgastou e o fio está em contato direto com o gabinete.

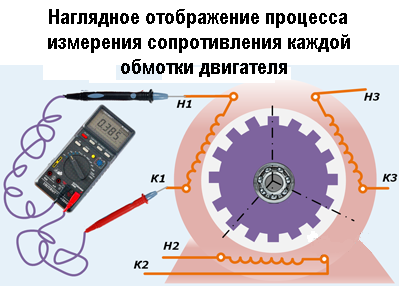

Ilustração do processo de medição da resistência dos enrolamentos do motor

Com essas medições, o display pode mostrar resistência dentro de alguns megaohms - neste caso, você precisa consultar a documentação do motor e verificar a coluna de resistência do isolamento.

Tabela para avaliação da qualidade da resistência de isolamento de motores elétricos

É bem possível que a alta umidade, a presença de pequenas lascas de metal no motor piore as propriedades dielétricas dos materiais isolantes. Essas correntes de fuga que fluem através do isolamento defeituoso afetam negativamente tanto a eficiência do motor quanto a segurança elétrica de sua operação.

Detecção de falhas nos enrolamentos do motor

Uma abertura em um dos enrolamentos pode fazer com que o motor não dê partida e fará um zumbido forte até que a proteção funcione ou as bobinas restantes queimem. Para detectar uma abertura nos enrolamentos de um motor assíncrono trifásico, é necessário desconectar os jumpers que formam a conexão estrela ou delta e verificar cada enrolamento individualmente.

Ilustração do processo de continuidade dos enrolamentos do motor

Este método será o mais confiável e não dará ao mestre novato a oportunidade de se confundir. O teste é realizado no modo ohmímetro. Dependendo da qualidade do dispositivo e da potência do motor, as leituras do ohmímetro serão próximas de zero, chegando a vários ohms.

É importante aqui que a resistência dos enrolamentos seja a mesma. A condição de igualdade de resistência do enrolamento também é válida para motores CC. Esses motores possuem dois ou mais enrolamentos do estator e uma pluralidade de enrolamentos no rotor conectados às placas terminais do coletor.

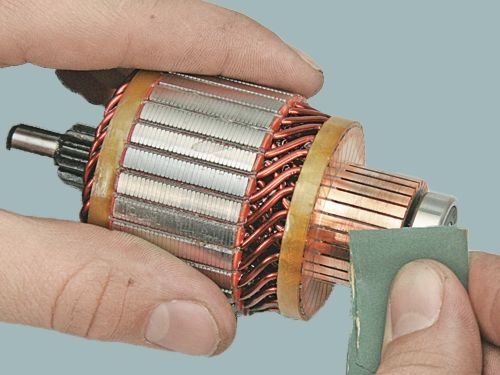

Toque dos enrolamentos do rotor do motor coletor

Se em um dos enrolamentos a resistência for menor que a dos outros, isso indica que ocorreu um curto-circuito entre algumas espiras da bobina, o que é chamado de entre espiras.

Detecção de falhas entre espiras nos enrolamentos do motor

Isso é exatamente o que curto-circuito entre espiras muitas vezes é a causa da rotação insuficiente do motor. A precisão dos multímetros convencionais não é suficiente para medir décimos de ohm. Portanto, é utilizada uma resistência adicional do reostato, formando um divisor de tensão juntamente com o enrolamento testado, uma fonte de alimentação estabilizada, um voltímetro e um amperímetro. Meça a queda de tensão em cada enrolamento - se estiverem em boas condições, as leituras do voltímetro serão as mesmas. Uma tensão mais baixa indicará a presença de um curto-circuito entre espiras mesmo sem calcular as resistências dos enrolamentos, o que pode ser feito pela fórmula mostrada na figura.

Cálculo da resistência do enrolamento por queda de tensão

Sob a condição de igualdade de fase, um curto-circuito entre espiras nos enrolamentos de um motor trifásico assíncrono em funcionamento pode ser detectado medindo as correntes em cada fase. Uma corrente aumentada em uma fase quando os enrolamentos do motor estão conectados em estrela, ou uma corrente maior em duas fases quando os enrolamentos estão conectados em delta indicará um curto-circuito entre espiras.

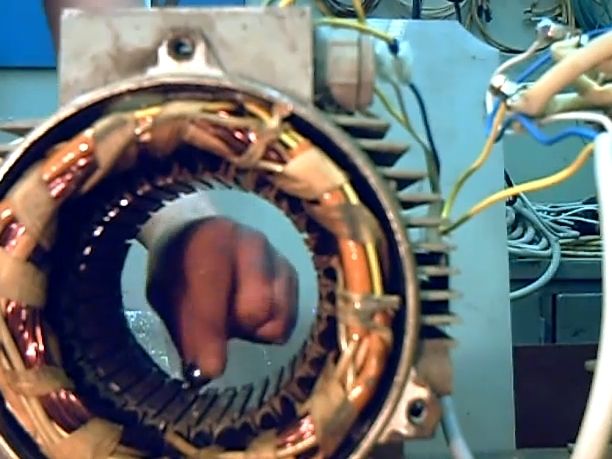

Às vezes você pode encontrar o lugar do circuito entre espiras em um motor de indução aplicando método popular- o rotor é retirado e uma tensão trifásica reduzida é aplicada aos enrolamentos - não mais que 40 V (para garantir a segurança elétrica e para que as bobinas não queimem).

Uma bola de metal é colocada no cilindro de um estator horizontal, que começará a rolar ao longo da superfície interna do estator, seguindo o campo magnético rotativo.

Detecção de falhas entre espiras com uma esfera de aço

Se a bola for magnetizada de repente para um lugar, sua localização indicará um curto-circuito entre as voltas.

Os principais problemas dos motores elétricos coletores

Em motores de comutadores CC e CA, um problema comum é o desgaste das placas de contato e escovas do comutador. Com desgaste severo e contaminação das superfícies de contato, a resistência dos contatos do coletor aumentará, o que levará a uma diminuição no torque e na eficiência do motor.

Limpando as placas coletoras com lixa

Em última análise, esse desgaste leva ao fato de que o contato entre a escova e a placa desaparece periodicamente e a operação intermitente do motor é observada durante a rotação.

Cabeçalhos do rotor danificados

Ao dar partida, esse motor pode não dar partida. Se, quando a tensão é aplicada, um motor coletor CC ou CA às vezes inicia após um empurrão em seu eixo, então é necessário substituir escovas e limpe as placas coletoras. Às vezes, há um aumento de faíscas em uma das escovas - isso indica um deslocamento da escova em relação à linha central perpendicular ao eixo do eixo, passando pelo centro. Centralizar as escovas ajudará a eliminar esse defeito.

Defina corretamente as escovas do comutador

Você pode se familiarizar com o processo de verificação dos motores do comutador assistindo ao vídeo abaixo

Falhas no circuito magnético que degradam o desempenho do motor

Se tudo estiver em ordem com as partes mecânicas e elétricas do motor CA, mas se sentir que ele não opera na potência máxima e há maior geração de calor, é possível um curto-circuito entre as placas do circuito magnético.

A corrente alternada no circuito magnético causa correntes parasitas que degradam o desempenho do motor, de modo que o estator e o rotor são feitos de placas laminadas de aço elétrico especial. Essas placas são cobertas com isolamento na forma de uma camada de óxido, spray ou verniz.

Se, devido a danos mecânicos ou ferrugem, o isolamento entre as placas laminadas for rompido, ocorre um curto-circuito entre elas.

Presença de ferrugem na superfície do circuito magnético do rotor

É quase impossível detectar o curto-circuito das placas do circuito magnético usando instrumentos de medição domésticos, portanto, é necessário um diagnóstico completo de mau funcionamento do motor em uma oficina especializada.

Às vezes, o curto-circuito do circuito magnético pode ser detectado por um exame minucioso da superfície ou pela observação de um aumento local do aquecimento do circuito magnético. Mas sem uma desmontagem completa de todo o motor, incluindo o circuito magnético, esse defeito não pode ser eliminado.

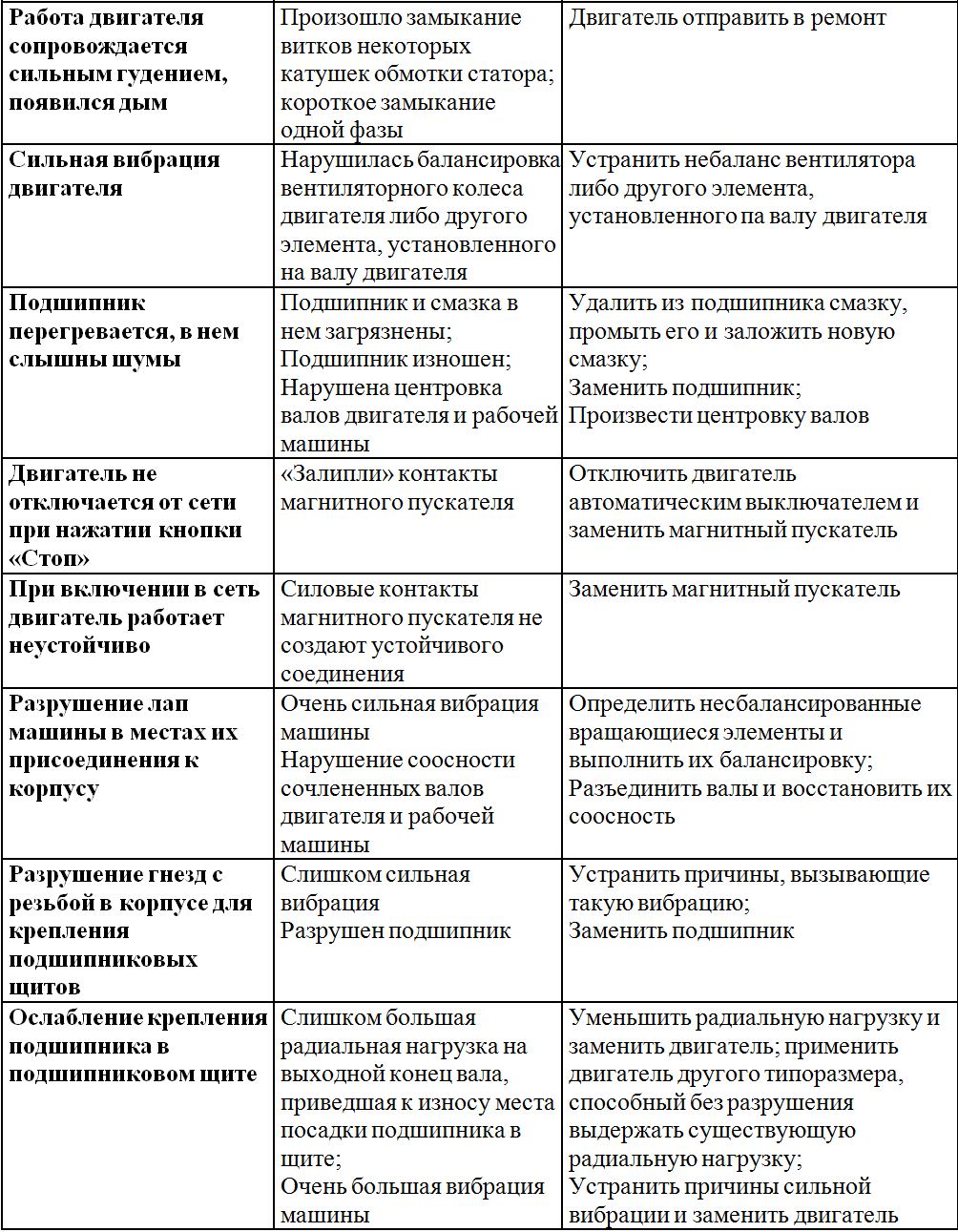

As tabelas abaixo resumem os problemas e avarias mais comuns do motor, bem como como corrigi-los.

Tabela de mau funcionamento do motor, parte um

Tabela de mau funcionamento do motor, parte dois

Administrador | 28 de janeiro de 2016 | Comentários: 0O mau funcionamento do motor principal que o motorista pode consertar sozinho com a ajuda de ferramentas simples e uma ferramenta de motorista ...

Mau funcionamento do motor

- O motor não gira ao tentar dar partida.

- O motor gira mas não arranca.

- Dificuldade em dar partida em um motor frio.

- Dificuldade em ligar um motor quente.

- Ruído e rotação irregular do motor de arranque.

- O motor arranca, mas pára imediatamente.

- Motor em óleo.

- Velocidade irregular movimento ocioso.

- A ignição falha em marcha lenta.

- Falha de ignição sob carga.

- Queda de RPM na aceleração.

- Funcionamento instável do motor.

- O motor pára.

- Perda de potência do motor.

- Motor estourando no silenciador.

- Ruídos de batida do motor durante a aceleração.

- Indicador de baixa pressão do óleo.

- A bateria não está carregando.

Os contatos da bateria estão soltos ou corroídos. A bateria está vazia ou danificada. Pedal da embreagem não totalmente pressionado, perda de contato no circuito de controle de partida, engrenagem de partida presa no volante. Falha no relé de partida. Mau funcionamento do motor de arranque. Mau funcionamento da trava de ignição. Dentes da engrenagem de partida ou volante quebrados.

Não há combustível no tanque. Baixa velocidade de partida (bateria descarregada). Mau contato nos terminais da bateria. Vazamentos nos bicos, mau funcionamento do carburador, bomba de combustível, regulador de pressão. O combustível não é adequado para o carburador ou trilho de combustível do injetor. Danos nos elementos do sistema de ignição. Eletrodos da vela de ignição desgastados ou ajustados incorretamente. Perda de contatos no sistema de ignição. Tempo de ignição incorreto. Bobina de ignição com defeito.

Bateria descarregada ou com defeito Pode precisar. Funcionamento incorreto do sistema de injeção de combustível. Mau funcionamento do injetor de partida. Vazamentos no bico. Tampa do distribuidor com defeito.

martelado filtro de ar. Nenhum combustível é fornecido. Os contatos da bateria estão oxidados, principalmente o de “massa”.

Dentes da engrenagem de partida ou do volante quebrados. Parafusos de montagem do motor de partida soltos.

Conexões elétricas defeituosas do distribuidor, bobina ou gerador. Fornecimento de combustível insuficiente - verifique o funcionamento da bomba de combustível ou bloqueio dos tubos de combustível. Vazamento de ar no carburador ou coletor de admissão. Verifique todas as conexões e mangueiras de vácuo.

Vazamentos de óleo pela junta do cárter de óleo, tampa da válvula, retentores de óleo do motor, etc.

Vazamentos de vácuo. Verifique o estado das mangueiras de vácuo. Válvula EGR de ajuste solto. Filtro de ar entupido. Fornecimento de combustível insuficiente. Divulgação da junta de gás da cabeça do cilindro. Desgaste da correia de acionamento da árvore de cames. Desgaste do came da árvore de cames. Mau funcionamento do carburador ou sistema de injeção.

Contatos da vela de ignição gastos. Fios de alta tensão com defeito. Vazamentos de vácuo. Tempo de ignição defeituoso. Baixa pressão de compressão ("compressão"). Ajuste de marcha lenta incorreto. operação incorreta do sistema de combustível. Bloqueio ou deficiências no funcionamento do sistema de recirculação dos gases de escape (EGR).

Filtro de combustível entupido. Baixo consumo de combustível através de injetores. Velas de ignição danificadas. Tempo de ignição incorreto. Tampa do distribuidor rachada ou danos em seus contatos. Vazamentos em fios de alta tensão. Funcionamento inadequado do sistema EGR. Pressão de compressão insuficiente. Mau funcionamento do sistema de ignição. Vazamentos de vácuo.

Velas de ignição com defeito. Carburador ou sistema de injeção não ajustados. Filtro de combustível entupido. Tempo de ignição incorreto. Vazamentos de vácuo. Fios de alta tensão defeituosos ou outros componentes do sistema de ignição.

Vazamentos de vácuo. Defeito na bomba de combustível. Perda de contato no conector do injetor. Módulo de controle eletrônico com defeito.

Ajuste de marcha lenta com defeito. Água no combustível ou filtro de combustível entupido. Distribuidor danificado. Defeito no sistema EGR. Velas de ignição com defeito. Fios de alta tensão com defeito. Vazamentos de vácuo. Ajuste incorreto da folga da válvula. Defeito no sistema de combustível.

Tempo de ignição incorreto. Grande folga do eixo do distribuidor. Rotor e/ou tampa do distribuidor gasta. Velas de ignição com defeito. Ajuste incorreto do sistema de combustível. Bobina de ignição com defeito. Defeito no freio. Nível de fluido incorreto no caixa automática. Deslizamento da embreagem. Filtro de combustível entupido ou sujeira no sistema de combustível. Funcionamento incorreto do sistema EGR. Baixa pressão de compressão.

Funcionamento incorreto do sistema EGR. Tempo de ignição incorreto. Defeito no sistema de ignição (trincas no isolador da vela, fios de alta tensão, tampa do distribuidor). Ajuste incorreto do sistema de combustível. Vazamento de vácuo. Ajuste incorreto de folgas nas válvulas, suspensão ou queima das válvulas.

Combustível de baixa qualidade. Tempo de ignição incorreto. Ajuste incorreto do sistema de combustível. Danos nas velas de ignição ou fios de alta tensão. Componentes do distribuidor desgastados ou danificados. Defeito no sistema EGR. Vazamentos de vácuo. Depósitos de carvão (fuligem) na câmara de combustão.

Baixo nível de óleo ou baixa viscosidade do óleo. Baixa velocidade de marcha lenta. Curto circuito. Sensor de pressão de óleo com defeito. Rolamentos e/ou bomba de óleo desgastados.

Correia de acionamento do alternador com defeito. Baixo nível de eletrólito. Os contatos da bateria estão oxidados. Pequena corrente de carga do gerador. Falhas no circuito elétrico. Curto-circuito na fiação. Defeito interno da bateria.

O mau funcionamento do motor ocorre com mais frequência devido a violações dos modos de operação térmico e de carga, estanqueidade das cavidades internas, bem como o uso de combustíveis e óleos de baixa qualidade.

Grupo do pistão do cilindro. Sob as condições mais difíceis, um grupo cilindro-pistão opera no motor. À medida que o grupo cilindro-pistão se desgasta, bem como quando os anéis coqueiam ou quebram, a estanqueidade do volume de trabalho do cilindro torna-se insuficiente. Isso leva a uma diminuição da pressão e da temperatura do ar comprimido, resultando em dificuldade de partida (o combustível não se inflama espontaneamente) e interrupções na operação do motor. Quando a mistura ar-combustível é queimada, gases sob alta pressão entram no cárter, de onde saem para a atmosfera através do respiro. Com o desgaste das peças, a perda de elasticidade dos anéis, a quantidade de óleo que penetra no espaço do pistão e queima lá sob a influência de altas temperaturas aumenta.

Sinais externos de mau funcionamento do grupo cilindro-pistão são fumaça do respiro, consumo excessivo de óleo, partida difícil do diesel, redução de potência, fumaça branca durante a partida, fumaça azul durante a operação.

Mecanismo de manivela. Um dos principais fatores que afetam o funcionamento das juntas do virabrequim e bielas é a folga nos mancais. Com o aumento da folga, as condições de atrito do líquido são violadas, as cargas dinâmicas aumentam, adquirindo gradualmente um caráter de choque. A pressão do óleo na linha do motor diminui, pois é facilitada pelo seu fluxo através do aumento das folgas dos mancais do virabrequim. Isso prejudica a lubrificação das camisas dos cilindros, pistões e anéis.

Sinais externos de um aumento nas lacunas são uma diminuição da pressão do óleo (com um sistema de lubrificação em funcionamento), bem como batidas que são ouvidas em certos modos com um estetoscópio.

Mecanismo de distribuição de gás. NO durante a operação do motor, a estanqueidade do volume de trabalho do cilindro é violada devido a vazamentos nas válvulas devido à queima de seus chanfros e chanfros de trabalho dos assentos no cabeçote, devido a vazamentos na junta entre o cabeçote e o bloqueio e a queima da junta, devido à violação da folga térmica entre a válvula e seu acionamento.

À medida que as engrenagens do mecanismo de distribuição de gás, rolamentos e cames do eixo de comando se desgastam, bem como o desvio das folgas térmicas entre a válvula e o balancim dos valores nominais, o sincronismo da válvula é violado.

Essas falhas predeterminam o aparecimento de batidas metálicas na área do mecanismo da válvula e sinais qualitativos externos multicausais, como partida difícil, interrupções na operação e redução de potência.

Além disso, o mau funcionamento do motor inclui o mau funcionamento dos sistemas incluídos nele (sistemas de lubrificação, sistemas de energia, sistemas de refrigeração, sistemas de partida).

As principais avarias do sistema de potência do motor diesel e suas causas.

O sistema de potência é responsável por 25 ... 50% de todas as avarias observadas em motores diesel de tratores. O processo de trabalho e a taxa de desgaste das peças do motor são muito influenciados pela condição do sistema de purificação do ar aspirado pelos cilindros. Com o aumento do tempo de operação, o desempenho do filtro de ar se deteriora - o coeficiente de transmissão de partículas abrasivas de vários tamanhos e resistência. As razões para essa mudança são o acúmulo de poeira nos elementos filtrantes, bem como a diminuição do nível e a deterioração das propriedades do óleo no cárter. Um aumento na resistência provoca um aumento do vácuo no coletor de admissão, o que aumenta o risco de sucção de ar não limpo por meio de vazamentos no caminho do ar, reduz o grau de enchimento dos cilindros com ar e, consequentemente, a potência e eficiência do o motor.

Para a detecção oportuna de falhas no sistema de purificação e fornecimento de ar, a estanqueidade do sistema, a resistência do filtro de ar e o tubo de entrada (por vácuo) são monitorados usando ferramentas de diagnóstico ou dispositivos padrão.

O funcionamento insatisfatório do equipamento de combustível atestam a difícil partida do motor diesel e operação instável, aumento da opacidade dos gases de escape, potência e eficiência reduzidas.

A partida difícil e a operação instável de um motor diesel ocorrem devido à entrada de água nos cilindros, presença de ar no combustível, coque ou encravamento da agulha no corpo do pulverizador, desgaste excessivo dos pares de precisão da bomba de combustível, alimentação de combustível desigual aos cilindros, desgaste significativo dos mecanismos reguladores. Também é possível que as molas dos êmbolos, válvulas de entrega e injetores quebrem, a cremalheira da bomba de combustível ou a embreagem do regulador emperre e a bomba de reforço funcione mal.

A razão para o aumento da opacidade dos gases de escape é a combustão incompleta do combustível devido ao mau funcionamento dos injetores, muito cedo ou, inversamente, injeção tardia de combustível nos cilindros, fornecimento excessivo de combustível, falta de ar (com grave entupimento do filtro de ar).

À medida que as peças do injetor se desgastam e a elasticidade da mola diminui, a pressão de partida da injeção de combustível diminui, e isso resulta em um aumento no volume de combustível injetado e no ângulo de partida da injeção, uma mudança na potência e economia. Com uma diminuição significativa na pressão de injeção, o combustível pode vazar do atomizador após a agulha estar assentada no assento, o que leva rapidamente ao seu coqueamento, deterioração na qualidade da atomização e congelamento da agulha. A coqueificação das seções de fluxo dos atomizadores determina a mudança no rendimento e a operação irregular do motor diesel.

O desempenho do sistema de alimentação também é prejudicado quando avarias dos dispositivos auxiliares mais simples- tanque, linhas de combustível e suas conexões, filtros, bomba de escorva de combustível.

As principais avarias do sistema de alimentação de um motor a gasolina e suas causas.

As principais avarias do sistema de alimentação de motores de carburador podem ser atribuídas. Violação do fornecimento de combustível devido ao entupimento dos filtros de combustível, bicos, superaquecimento da bomba de combustível, congelamento da água. No entanto, a maioria das falhas no sistema de energia está no carburador.

A violação do funcionamento correto do carburador está associada principalmente a uma mudança em sua condição técnica e ao aparecimento de vários desalinhamentos, acompanhados de esgotamento ou enriquecimento da mistura combustível, vazamento ou falta de combustível, além de vários defeitos no sistema de ignição e controle de abastecimento de combustível e processos de ignição.

As principais avarias dos carburadores incluem:

a) Dificuldade de ligar o motor associado a uma violação do fornecimento de combustível, a preparação de uma mistura pobre ou rica, bem como várias.

B) Dificuldade de ligar o motor associado a uma violação do suprimento de combustível, a preparação de uma mistura pobre ou rica, bem como várias violações na operação do sistema de partida e ignição.

C) esgotamento da mistura combustível. Sinais externos de uma mistura pobre são acompanhados por estalos no carburador ou auto-ignição da mistura combustível após a ignição ser desligada.

Nesse caso, é necessário estabelecer e eliminar, em primeiro lugar, as possíveis causas de uma violação do fornecimento de combustível à câmara de flutuação.

Defeitos típicos no esgotamento da mistura combustível durante a partida do motor estão associados ao fechamento incompleto do amortecedor de ar, entupimento do GTZ e ACX, baixo nível de combustível na câmara de flutuação, obstrução da válvula de alimentação de combustível, obstrução do SROG válvula de recirculação na posição aberta, bem como vários vazamentos na conexão do carburador com o tubo de entrada e tubo de entrada com cabeçote quadra - cilindro.

D) mistura combustível rica. A operação do motor em uma mistura enriquecida é acompanhada por estalos no silenciador. O defeito está associado à abertura incompleta do amortecedor de ar, entupimento dos jatos de ar, violação da posição ideal do parafuso de qualidade da mistura e aumento do nível de combustível na câmara do flutuador.

D) Arranque e aquecimento insatisfatórios de um motor frio pode estar associado ao fechamento solto do amortecedor de ar e ao mau funcionamento de seu atuador. Para o ajuste adequado do acionamento do carburador, é necessário pressionar o pedal do acelerador e puxar a alavanca da haste do afogador. A alavanca de acionamento do amortecedor de ar deve ser fixada na haste na posição fechada do amortecedor de ar.

E) Dificuldade em ligar um motor quente. A operação do motor nesses modos é acompanhada por estalos no silenciador. A principal razão para a difícil partida do motor em estado quente está associada ao aumento da evaporação do combustível na câmara de flutuação.

G) O motor está instável ou trava nos modos XX principalmente devido ao funcionamento inadequado do sistema XX, bem como do sistema de ignição.

A operação incorreta neste modo é acompanhada por estalos no carburador ao iniciar o carro de um local ou no início do movimento e indica um esgotamento excessivo da mistura combustível. Se esses defeitos forem observados em uma velocidade KB mais alta, neste caso o

H) Falhas durante a aceleração do carro, baixa dinâmica de aceleração podem ser causadas por alimentação insuficiente da bomba do acelerador.

As principais avarias dos motores a gasolina incluem o seguinte:

O motor não liga - o fusível da bomba de combustível queima, a bomba de combustível funciona mal ou a pressão que desenvolve é baixa, os filtros e as linhas de combustível estão entupidos, os bicos estão entupidos, os sensores de posição da árvore de cames (cambota) estão com defeito ou abertos.

Baixa potência desenvolvida, alto consumo de combustível - mau funcionamento do sensor de fluxo de massa de ar, sensor de oxigênio, entupimento do catalisador no tubo de escape do motor, entupimento dos bicos.

A instabilidade da velocidade do virabrequim em marcha lenta pode ser causada na maioria das vezes por um mau funcionamento do sensor de temperatura do líquido de arrefecimento.

Dada a complexidade suficiente dos sistemas de energia dos motores a gasolina, a lista do número de falhas pode ser significativamente expandida.

As principais avarias do sistema de refrigeração dos motores de combustão interna, suas causas

O regime térmico normal de um motor diesel depende principalmente da estanqueidade da camisa de resfriamento.

Violação da estanqueidade da camisa de resfriamento pode ser devido a uma série de razões. Quando as mangas cedem, a junta entre a cabeça e o bloco está solta, a cabeça ou bloco está rachado, o anel de vedação da manga está inoperante, a água entra nos cilindros ou no cárter. Isso é detectado por uma mudança na cor dos gases de escape, bem como pela formação de uma emulsão de óleo em água na superfície do óleo no cárter do diesel, que pode ser observada na extremidade da vareta para controlar o nível de óleo, bem como por manchas de óleo na superfície da água no radiador.

Com o sistema de refrigeração carregado deterioração da extração de calor das paredes de aquecimento do bloco, camisas e cabeçote caracteriza o mau funcionamento do acionamento da bomba de água e sua partes constituintes(afrouxando a tensão da correia de acionamento, cortando o pino do rotor da bomba), bem como a formação de incrustações nas paredes, o que reduz sua condutividade térmica.

Se a circulação do líquido de arrefecimento for normal (é observado com a válvula vapor-ar ou a tampa do radiador removida), o superaquecimento do diesel é em grande parte devido ao funcionamento do radiador. Causas superaquecimento pode haver uma conexão prematura do radiador com um termostato, entupimento do radiador, formação de incrustações nos tubos, o que reduz drasticamente sua condutividade térmica; enfraquecendo a tensão das correias de acionamento do ventilador. O aquecimento lento do motor diesel após a partida depende principalmente do mau funcionamento do termostato, que conecta prematuramente o radiador.

Durante a operação no radiador, às vezes observa-se refrigerante espumante. Como regra, isso se deve à presença de óleo no líquido de arrefecimento e é necessariamente acompanhado por um aumento em sua temperatura e superaquecimento do motor diesel. O aparecimento de óleo no líquido de arrefecimento indica que ocorreu a conexão entre o sistema de arrefecimento e os sistemas de lubrificação a diesel. O ponto de conexão é geralmente um canal no cabeçote para fornecer óleo ao trem de válvulas, e uma possível causa é a porosidade da fundição ou uma rachadura no cabeçote, uma falha na junta entre o cabeçote e o bloco de cilindros. Como a pressão do óleo no sistema de lubrificação é várias vezes maior do que no sistema de refrigeração, em um motor a diesel quente, o óleo penetra pelos poros ou rachaduras no sistema de refrigeração.

20. As principais avarias da transmissão de carros e suas causas.

As principais causas de mau funcionamento dos mecanismos de transmissão são seu desalinhamento, vazamento de cárteres, violação de regimes de lubrificação (frequência de substituição, graus de óleos usados), além de desgaste e aumento de folgas nas juntas, que predeterminam um aumento significativo nas cargas de choque em pares cinemáticos e rolamentos de transmissão.

operação normal embreagens de fricção em muitos casos depende da utilidade dos mecanismos de controle. Em primeiro lugar, isso se aplica à embreagem principal dos tratores. A mudança silenciosa só é possível quando a embreagem está desengatada. Uma vez que a introdução de engrenagens em engate é difícil, o engate é acompanhado por um desgaste ou contato característico das extremidades das engrenagens, seu desgaste e lascamento dos dentes. Com tal operação, o comprimento de trabalho dos dentes diminui rapidamente, e isso leva a um aumento nas cargas específicas nos dentes, seu desgaste acelerado e lascamento. Se grandes fragmentos entrarem no engate ou no espaço entre a roda dentada e a carcaça, os dentes ou a carcaça podem quebrar com consequências de emergência.

O desempenho da embreagem também pode ser prejudicado como resultado de reduzir a folga do pedal. Isso leva ao aumento do aquecimento e desgaste do mancal de desengate, engate incompleto da embreagem e deslizamento dos discos.

Dificuldade em mudar de marcha pode ser determinada mau funcionamento do freio, pois se falhar, mesmo com um desengate normal e completo da embreagem, o eixo de entrada da caixa de câmbio não irá parar rapidamente. Portanto, é necessário detectar o desalinhamento ou desgaste inaceitável das pastilhas de freio em tempo hábil. O ranger dos dentes ao mudar de marcha é um sinal para solução imediata de problemas de embreagem e freios.

Desempenho normal trem de engrenagem persiste por um longo período se o engate for previsto para toda a largura dos dentes das rodas, engate silencioso dos pares de engrenagens comutados, sua posição relativa correta, folgas normais nos rolamentos dos eixos ou blocos de engrenagens.

Sinais desgaste dos dentes da engrenagem, estrias do eixo e engrenagens são ruído e vibração como resultado do aumento das cargas de choque na transmissão quando a força de tração do trator flutua.

As principais avarias do equipamento elétrico de tratores e carros. Suas razões.

Os elementos mais vulneráveis no equipamento elétrico do trator incluem fiação. Quebra de fios e terminais, danos ao isolamento, levando a um curto-circuito no circuito - tudo isso é resultado de efeitos mecânicos e térmicos, tensão inaceitável e torção dos fios, seu atrito contra as partes metálicas do trator. São frequentes os casos de falhas no funcionamento de baterias, arrancadores, geradores e reguladores de tensão. Avarias e falhas no funcionamento de equipamentos elétricos ocorrem principalmente devido à manutenção intempestiva e de má qualidade.

Os indicadores da condição técnica do equipamento elétrico incluem o nível e a densidade do eletrólito, o grau de carga e o estado dos terminais de contato das baterias, os valores de corrente e tensão durante a operação do gerador, a corrente do relé de proteção, a corrente consumida pela partida no momento do fechamento dos contatos do relé eletromagnético.

Para falhas de bateria incluem sulfatação e curto-circuito das placas; autodescarga acelerada de baterias (mais de 3% ao dia) causada por impurezas estranhas no eletrólito; rachaduras e furos no monobloco. Os sinais de sulfatação das placas são diminuição da capacidade da bateria, ebulição rápida do eletrólito durante o carregamento e descarga acelerada ao usar o starter. O curto-circuito das placas é caracterizado por uma diminuição na densidade do eletrólito e uma queda acentuada da tensão para zero quando testado com um plugue de carga, bem como um ligeiro aumento na densidade do eletrólito quando a bateria está sendo carregada .

O desempenho da bateria depende em grande parte da saúde do circuito de carregamento. Falha no circuito de carregamento manifesta-se na ausência ou pequeno valor da corrente de carga. As razões podem ser um deslizamento da correia de acionamento do gerador, um mau funcionamento do próprio gerador (quebra do enrolamento, curto-circuito) ou um regulador de tensão. Neste caso, a bateria não será carregada. A subcarga sistemática da bateria também ocorre com uma grande resistência transitória na conexão dos terminais da bateria com as pontas devido à oxidação das superfícies de contato e aperto insuficiente das pontas. A sobrecarga da bateria pode ocorrer devido a um regulador de tensão defeituoso.

Desempenho inicial ruim com bateria em funcionamento, observa-se a queima do coletor e das escovas, desalinhamento do relé de acionamento, curto-circuito nos enrolamentos da partida, falta de contato entre a partida e o “terra”. Uma interrupção no circuito de energia é a causa da perda de desempenho de qualquer consumidor de corrente.

As principais avarias dos arados e suas causas

As avarias mais comuns das máquinas agrícolas são deformações, embotamento e instalação incorreta de corpos de trabalho, desalinhamento de componentes, afrouxamento de fixadores, desgaste de peças, falhas na operação de sistemas hidráulicos. Trabalhar com máquinas defeituosas leva a uma deterioração da qualidade das operações tecnológicas.

Vamos apresentar as principais falhas e suas causas em forma de tabela

|

Sinais externos de mau funcionamento |

Causas do mau funcionamento |

|

Arado instável, |

As lâminas dos arados são rombas, arredondadas |

|

especialmente em denso |

compartilhar meias |

|

A presença de um pente, deixe |

Corpo dianteiro ou traseiro arado mais profundo |

|

frente ou |

o resto, já que não há horizontal |

|

corpo de volta |

posição do arado |

|

Falha na parede |

Desalinhamento do arado, desgaste e curvatura do campo |

|

tábuas, ajuste impróprio da faca |

|

|

recesso traseiro |

Grande folga entre a porca e o batente |

|

corpos de arado |

cinta central |

|

altura irregular |

Fratura ou flexão de aivecas, flexão da estrutura do arado |

|

cumes após a passagem | |

|

edifícios | |

|

Entupimento de espaço |

A saliência está definida incorretamente |

|

entre edifícios e | |

|

arados | |

|

Difícil de acertar |

Trava do eixo não funciona roda traseira, |

|

corpo do arado traseiro |

pequeno ângulo de entrada da ranhura para o rolo de trava |

|

PLP-6-35 no sulco | |

|

depois de virar |

As principais avarias das semeadoras e suas causas.

As falhas da máquina ocorrem devido a vários motivos. Durante a operação das máquinas, é importante conhecer os sinais de mau funcionamento básico e aprender a determinar suas causas. Para identificar as causas das avarias, é aconselhável utilizar algoritmos para a sua pesquisa, o que reduz os custos de mão-de-obra e o tempo de paragem da máquina. Para maior clareza, mostraremos na forma de uma tabela as avarias dos semeadores e suas causas.

|

Defeituoso | |

|

norma estabelecida a semeadura não é mantida |

O eixo da semeadora muda espontaneamente, a alavanca do regulador está solta |

|

Distribuição desigual divisão de sementes em linhas e danos às sementes |

Deflexão do eixo das unidades de semeadura, comprimento de trabalho desigual das bobinas ou a folga entre o plano da válvula não é mantida e nervura de acoplamento, insatisfatória sementes limpas |

|

Insatisfatório profundidade de semeadura |

Discos de relhas não giram, relhas Solo preso, semeador desajustado a uma determinada profundidade de semeadura |

|

Erros de semeadura |

O comprimento do marcador ou marcador de combate não é calculado com precisão, os líderes das relhas estão dobrados, estão incorretamente posicionados na relha relhas na viga, relhas entupidas, sementes não entram no sulco durante o trabalho unidades de dosagem e fornecimento de sementes para os tubos de sementes, unidades de dosagem individuais estão entupidas com objetos estranhos ou sementes, dobras nos tubos de sementes, as bobinas de medição não giram devido a falha do acionamento |

|

Não suba ou não aprofundar |

Sistema hidráulico com defeito trator |

|

Semeadura interrompida fertilizante |

Formou um conjunto de fertilizantes, entupido buracos de semeadura ou dutos de fertilizantes |

Tarefas, local e tipos de diagnóstico da máquina.

O diagnóstico técnico tem grande influência na intensidade do uso dos equipamentos, que é levado em consideração pelo fator de disponibilidade. A prevenção de falhas, sua pronta eliminação reduz drasticamente o tempo de inatividade da máquina por motivos técnicos, aumenta sua produtividade e a qualidade das operações agrícolas, o que tem um efeito positivo no tempo de trabalho, contribui para lucros adicionais para os produtores agrícolas (Fig. 3.1). Portanto, o diagnóstico é praticamente usado em um volume ou outro para todos os tipos de equipamentos de manutenção e reparo. Além do trabalho tradicional (manutenção periódica, TR e KR, armazenamento de máquinas) em recentemente o diagnóstico é utilizado na pré-montagem de máquinas em processo de atendimento pré-venda, na certificação de serviços, inspeção técnica (especialmente de carros), valorização na aquisição e venda de máquinas e unidades usadas (Tabela 3.1). Devido ao aumento da complexidade das máquinas, o uso de diagnósticos tornou-se necessário para a regulação tecnológica (configuração) de máquinas agrícolas e para a introdução da automação como operação de controle para confirmar a possibilidade de funcionamento de alta qualidade do objeto.

As principais tarefas do diagnóstico técnico são:

Controle da condição técnica para estabelecer os valores dos parâmetros aos requisitos da documentação técnica;

Procure o local e as causas da falha (mau funcionamento);

Previsão da condição técnica.

Para cada máquina diagnosticada, são estabelecidos indicadores normativos de operacionalidade (operabilidade) durante a operação, manutenção, TR e KR.

O diagnóstico técnico, dependendo do seu tipo, é realizado em vários locais. O diagnóstico para manutenções simples é feito diretamente no estacionamento temporário. Com complexo TO-3 para tratores, TO-2 para colheitadeiras, o diagnóstico geralmente é realizado em uma oficina. Os diagnósticos de aplicação são realizados diretamente no campo, envolvendo uma oficina móvel de reparo e diagnóstico, ou em uma oficina central. Os diagnósticos pré-reparo, pré-reparo e pós-reparo são geralmente realizados no local do reparo.

Tipos de diagnóstico dependem do conteúdo do trabalho, desde a manutenção pré-venda da máquina até o seu descarte.

Diagnóstico pré-venda unidades e máquinas são realizadas após seu transporte e remontagem antes da venda direta, a fim de avaliar a qualidade da remontagem e a prontidão da máquina para operação

Diagnóstico de manutenção são realizados para identificar os valores dos parâmetros da máquina que excedem os permitidos.

Diagnóstico de aplicativos realizado após o recebimento da aplicação do operador da máquina sobre um mau funcionamento que apareceu durante a operação na forma de batidas incomuns, trituração de peças, superaquecimento do componente, diminuição da potência, produtividade da máquina, aumento do consumo de combustível, etc.

Diagnóstico de recursos componentes e montagens são realizados antes do reparo para determinar seu tipo. Ao mesmo tempo, os parâmetros dos recursos são controlados, cujos valores limite determinam a realização do RC da unidade.

Diagnóstico de pré-reparo e pré-reparo unidades e máquinas são executadas antes do reparo ou no processo de reparo de um objeto (corrente ou capital). O conteúdo principal desses diagnósticos é verificar o estado dos componentes de recursos e unidades de montagem na unidade.

Diagnóstico pós-reparo são realizados para controlar a qualidade dos reparos em termos de parâmetros de funcionamento e parâmetros que caracterizam a capacidade de executar funções especificadas até o próximo reparo. Os objetos de diagnóstico são unidades e máquinas completas.

Diagnóstico durante o descarte máquinas são realizadas no processo de descomissionamento da máquina, a fim de selecionar componentes que podem ser utilizados no reparo de outras máquinas semelhantes. A prática mostra que após o descomissionamento da máquina, 50% ou mais de seus componentes podem ser usados após sua manutenção e reparo ou restauração.

Métodos e meios para facilitar a partida dos motores ao armazenar máquinas em áreas abertas.

Para dar partida nos motores no inverno e protegê-los do desgaste inicial, são utilizados os seguintes: dispositivos e estruturas estacionárias localizadas no território da empresa e fornecendo aquecimento constante ou fornecimento periódico de calor (aquecimento) ao motor a partir de uma fonte de calor externa; pré-aquecedores individuais para sistemas de refrigeração e lubrificação, trabalhando em combinação com a aplicação óleos de inverno e líquidos de baixo congelamento para o sistema de arrefecimento do motor.

O aquecimento com água quente consiste no fato de que através do sistema de arrefecimento do motor água quente, com temperatura de 85 - 90 ° C e alimentado pelas mangueiras de distribuição (com as válvulas de drenagem do motor abertas). O aquecimento centralizado é mais racional, em que a água quente é fornecida diretamente da caldeira através de tubulações usando bombas através de uma mangueira flexível para o sistema de refrigeração do motor. A água é drenada através de uma torneira de drenagem através das mangueiras de saída para a caldeira. Desta forma, a circulação de água quente é estabelecida em um circuito fechado do motor. Nesse caso, a pressão da água deve ser de pelo menos 30 a 35 kPa e a temperatura não deve exceder 90 ° C.

Aquecimento e aquecimento com vapor. O vapor é o transportador de calor mais intenso e pode ser utilizado para o aquecimento do motor de acordo com dois esquemas: sem retorno de condensado e com retorno de condensado. No primeiro caso, o vapor é introduzido no sistema de arrefecimento do motor através do pescoço do radiador, torneira de drenagem ou diretamente na camisa de arrefecimento.

Dispositivos elétricos para facilitar a partida do motor em baixas temperaturas.

Dispositivos para facilitar a partida, afetando os sistemas individuais do motor, o estado da temperatura de suas peças e materiais de operação, reduzem os momentos de resistência à rotação do virabrequim, melhoram as condições de formação e ignição de misturas ar-combustível. A eficácia de vários métodos e dispositivos para facilitar a partida depende do tipo de motor, suas características de projeto e condições de operação. Este tipo de fundos inclui: velas de incandescência e aquecimento de ar; plugues de aquecimento de ar no coletor de admissão; aquecedores de ar elétricos. Para facilitar a partida dos motores, também podem ser usados dispositivos para fornecer fluido de partida com baixo ponto de ebulição.

Aquecedores elétricos são usados para aquecer o líquido no sistema de arrefecimento do motor, óleo do cárter, combustível no sistema de combustível e eletrólito da bateria. De acordo com o método de conversão de energia elétrica em energia térmica, eles são divididos em aquecedores, indução, semicondutor, eletrodo, resistência, infravermelho, emissores, etc. Aquecedores de resistência são os mais utilizados, mas cada vez mais atenção é dada a eles. aquecedores de semicondutores.

O motor pode ser equipado com um aquecedor individual de pré-arranque. O pré-aquecimento do óleo do cárter, bloco de cilindros e mancais do virabrequim antes da partida reduz a viscosidade óleo de motor, facilitam sua bombeabilidade através do sistema de lubrificação e, assim, reduzem o momento de resistência à rotação e desgaste das peças do motor durante a partida. Os pré-aquecedores de partida individuais diferem no tipo de refrigerante que garante a transferência de calor para o motor, no combustível consumido e no grau de automação do processo de trabalho. Como exemplo de aquecedores desse tipo, o aquecedor a diesel PZhD-30 é instalado em carros das famílias KamAZ-740 e ZIL-133.

Reenriquecimento da mistura devido a métodos de partida inadequados e mau funcionamento do sistema de ignição, entupimento de linhas de combustível, filtros do tanque de combustível, bomba de combustível, filtro fino de combustível e carburador, bem como mau funcionamento da bomba de combustível.

- soprar as linhas de combustível;

- lavar filtros e tanque de combustível;

- substitua o filtro fino de combustível;

- verifique o funcionamento da bomba e substitua as peças danificadas;

- eliminar vazamento dispositivo de partida;

- substitua o diafragma de partida danificado.

A válvula pneumática do economizador de marcha lenta forçada (EPXX) do carburador não abre.

Os motivos podem ser: vazamento da linha pneumática, ruptura dos fios que vão para a unidade de controle e a válvula solenóide, mau funcionamento da válvula solenóide EPXX, mau funcionamento da unidade de controle EPXX.

Os motivos podem ser: vazamento da linha pneumática, ruptura dos fios que vão para a unidade de controle e a válvula solenóide, mau funcionamento da válvula solenóide EPXX, mau funcionamento da unidade de controle EPXX.

Para eliminar as causas do mau funcionamento, você deve:

- eliminar vazamentos na linha pneumática;

- verifique os fios e suas conexões que vão para a unidade de controle e a válvula solenoide;

- substitua a válvula solenóide;

- substitua a unidade de controle EPXX.

O motor funciona de forma irregular ou para em marcha lenta.

Os motivos podem ser: mau funcionamento do sistema de alimentação e do sistema de ignição; aumento do desgaste do mecanismo de manivela e do mecanismo de distribuição de gás; mau funcionamento do carburador.

Para eliminar as causas do mau funcionamento, você deve:

- ajuste a marcha lenta do motor;

- jatos de sopro e canais do carburador;

- remova a água do carburador;

- drenar o sedimento do tanque de combustível.

Se o diafragma de partida estiver vazando, substitua o diafragma.

Se o ar for aspirado para o tubo de admissão através da conexão das tubulações do servofreio e do sistema de controle EPXX do carburador ou do econômetro, vede as conexões, substitua as peças danificadas.

Se o ar for aspirado através de linhas danificadas do regulador de vácuo do distribuidor de ignição, substitua os tubos danificados.

Se o ar for sugado pelas juntas entre o carburador e o tubo de admissão e entre o tubo de entrada e a cabeça do cilindro, aperte as porcas de fixação ou substitua as juntas.

O motor não desenvolve potência total.

As razões podem ser: mau funcionamento do carburador (abertura incompleta das válvulas do acelerador do carburador, mau funcionamento da bomba do acelerador, os jatos principais estão entupidos, o amortecedor de ar não está totalmente aberto, nível de combustível insuficiente na câmara do flutuador); o filtro de ar está sujo; o sistema de ignição está com defeito; a bomba de combustível está com defeito; o orifício de ventilação na tampa do tanque de combustível está entupido; lacunas no mecanismo da válvula estão quebradas; compressão insuficiente (junta do cabeçote quebrada, deformação ou queima da válvula, queima dos pistões, quebra ou queima dos anéis do pistão, alto desgaste dos cilindros e anéis do pistão, superaquecimento do motor, molas das válvulas enfraquecidas).

Para eliminar as causas do mau funcionamento, você deve:

- ajuste o atuador do acelerador;

- verifique o fluxo da bomba do acelerador e substitua as peças danificadas;

- sopre os jatos com ar comprimido;

- ajuste a instalação do flutuador na câmara do flutuador;

- substitua o elemento do filtro de ar;

- verifique o funcionamento da bomba de combustível e substitua as peças danificadas;

- sopre o orifício de ventilação com ar comprimido;

- substitua a junta do cabeçote;

- substituir válvulas danificadas, sedes de retificação e válvulas de lapidação;

- substituir pistões queimados;

- limpe os anéis e ranhuras dos pistões de depósitos de carbono;

- substitua os anéis de pistão danificados.

Se os cilindros e anéis do pistão estiverem excessivamente gastos, substitua os anéis do pistão e, se necessário, os pistões e camisas do cilindro.

Em caso de superaquecimento, verifique o nível do líquido de tanque de expansão, termostato e desempenho do motor do ventilador.

Se as molas das válvulas estiverem enfraquecidas, desmonte o cabeçote, verifique a elasticidade das molas e, se necessário, substitua-as.

Os motivos podem ser: vazamento de óleo pelo retentor do motor; desgaste ou quebra de anéis de pistão; bloqueio do sistema de ventilação; coqueificação de ranhuras em ranhuras de raspador de óleo; alto desgaste das hastes das válvulas; desgaste da guia da válvula.

Os motivos podem ser: vazamento de óleo pelo retentor do motor; desgaste ou quebra de anéis de pistão; bloqueio do sistema de ventilação; coqueificação de ranhuras em ranhuras de raspador de óleo; alto desgaste das hastes das válvulas; desgaste da guia da válvula.

Para eliminar as causas do mau funcionamento, você deve:

- aperte os fixadores, se necessário, substitua os manguitos e as gaxetas;

- substituir anéis de pistão;

- limpe o sistema de ventilação do cárter;

- limpe as ranhuras nas ranhuras do raspador de óleo da fuligem;

- substituir as válvulas e suas vedações de borracha.

Se as buchas da guia da válvula estiverem gastas, repare o cabeçote ou substitua as buchas da válvula.

As razões podem ser: abertura incompleta do registo de ar; maior resistência ao movimento do veículo; configuração incorreta do momento de ignição inicial; mau funcionamento do regulador de vácuo do distribuidor de ignição; alto nível de combustível no carburador (o aperto da válvula agulha ou sua gaxeta está quebrada, emperramento ou atrito que impede o movimento normal da bóia, a bóia está vazando); jatos de ar do carburador entupidos.

As razões podem ser: abertura incompleta do registo de ar; maior resistência ao movimento do veículo; configuração incorreta do momento de ignição inicial; mau funcionamento do regulador de vácuo do distribuidor de ignição; alto nível de combustível no carburador (o aperto da válvula agulha ou sua gaxeta está quebrada, emperramento ou atrito que impede o movimento normal da bóia, a bóia está vazando); jatos de ar do carburador entupidos.

Para eliminar as causas do mau funcionamento, você deve:

- ajuste o atuador do amortecedor de ar;

- verificar e ajustar a pressão dos pneus, sistema de travagem;

- substitua o regulador de vácuo ou distribuidor de ignição;

- verifique se há partículas estranhas entre a agulha da válvula e sua sede, se necessário, substitua a válvula ou a gaxeta;

- verifique e, se necessário, substitua o flutuador.

Se os jatos de ar do carburador estiverem entupidos, limpe os jatos.

As razões podem ser: ignição muito precoce; pressão de óleo insuficiente no sistema de lubrificação; afrouxamento dos parafusos de montagem do volante; maior folga entre os munhão e os casquilhos principais; funcionando o motor com o óleo errado.

As razões podem ser: ignição muito precoce; pressão de óleo insuficiente no sistema de lubrificação; afrouxamento dos parafusos de montagem do volante; maior folga entre os munhão e os casquilhos principais; funcionando o motor com o óleo errado.

Para eliminar as causas do mau funcionamento, você deve:

- ajuste o tempo de ignição inicial;

- limpe a válvula redutora de pressão do óleo de rebarbas e partículas, se necessário, substitua a válvula ou mola;

- verifique e, se necessário, substitua o sensor indicador de pressão do óleo;

- substitua o óleo cheio pelo óleo recomendado no manual do veículo.

O ruído abafado do pistão geralmente é causado por um pistão no cilindro batendo. Uma batida é ouvida em uma velocidade baixa do virabrequim e quando o motor está funcionando sob carga. O motivo pode ser um aumento da folga entre os pistões e os cilindros. Os pistões precisam ser substituídos.

O ruído abafado do pistão geralmente é causado por um pistão no cilindro batendo. Uma batida é ouvida em uma velocidade baixa do virabrequim e quando o motor está funcionando sob carga. O motivo pode ser um aumento da folga entre os pistões e os cilindros. Os pistões precisam ser substituídos.

Além disso, é necessário furar os cilindros.

O som dos pinos do pistão.

Os motivos podem ser: aumento da folga entre o pino e o furo nas saliências do pistão; maior folga entre o pino e a bucha da cabeça superior da biela.

Para eliminar as causas do mau funcionamento, você deve:

- coloque pinos de pistão de diâmetro aumentado, perfurando a bucha da cabeça superior da biela de acordo;

- pressione uma nova bucha na cabeça superior da biela e perfure-a no tamanho desejado.

Uma batida forte dos rolamentos da biela é ouvida na raiz do motor com uma abertura acentuada válvula do acelerador. O local da batida é determinado desligando as velas de ignição por sua vez. As razões podem ser: pressão de óleo insuficiente; maior folga entre os munhão da biela do virabrequim e camisas; não paralelismo dos eixos das cabeças superior e inferior da biela; trabalhar com óleo da marca errada.

Uma batida forte dos rolamentos da biela é ouvida na raiz do motor com uma abertura acentuada válvula do acelerador. O local da batida é determinado desligando as velas de ignição por sua vez. As razões podem ser: pressão de óleo insuficiente; maior folga entre os munhão da biela do virabrequim e camisas; não paralelismo dos eixos das cabeças superior e inferior da biela; trabalhar com óleo da marca errada.

Para eliminar as causas do mau funcionamento, você deve:

- limpe a válvula redutora de rebarbas e partículas em excesso, se necessário, substitua a válvula ou mola;

- reparar a bomba de óleo;

- moa os moentes do virabrequim até o tamanho do reparo e substitua os revestimentos;

Com uma folga maior, esmerilhe os munhão da biela do virabrequim para um tamanho de reparo e substitua as camisas.

Se os eixos não estiverem paralelos, desmonte a biela e o grupo do pistão e substitua a biela.

Os motivos podem ser: aumento da folga no mecanismo da válvula; mola de válvula quebrada maior folga entre a haste e a guia da válvula; desgaste dos cames da árvore de cames.

Os motivos podem ser: aumento da folga no mecanismo da válvula; mola de válvula quebrada maior folga entre a haste e a guia da válvula; desgaste dos cames da árvore de cames.

Para eliminar as causas do mau funcionamento, você deve:

- ajuste as folgas no mecanismo da válvula;

- substitua a mola se ela quebrar;

- substitua a árvore de cames quando as cames estiverem gastas.

Se a folga entre a haste da válvula e a guia da válvula for aumentada, substitua as peças desgastadas.

Os motivos podem ser: mau funcionamento ou entupimento da válvula redutora de pressão do óleo; defeitos ou desgaste das engrenagens da bomba de óleo; maior folga entre os casquilhos da biela e os moentes do virabrequim correspondentes; mau funcionamento do sensor do medidor de pressão do óleo; trabalhar com óleo da marca errada.

Os motivos podem ser: mau funcionamento ou entupimento da válvula redutora de pressão do óleo; defeitos ou desgaste das engrenagens da bomba de óleo; maior folga entre os casquilhos da biela e os moentes do virabrequim correspondentes; mau funcionamento do sensor do medidor de pressão do óleo; trabalhar com óleo da marca errada.

Para eliminar as causas do mau funcionamento, você deve:

- limpe a válvula redutora de pressão de rebarbas e partículas estranhas, se necessário, substitua a mola ou a válvula;

- reparar a bomba de óleo;

- verifique e, se necessário, substitua o sensor indicador de pressão do óleo;

- substitua o óleo cheio pelo óleo recomendado no manual de instruções.

Com uma folga maior entre os casquilhos da biela e os casquilhos do virabrequim correspondentes, esmerilhe os munhões até um tamanho de reparo e substitua os casquilhos.

Pressão de óleo excessiva em um motor quente.

A causa pode ser um mau funcionamento da válvula redutora de pressão do óleo. A válvula ou a mola da válvula precisa ser substituída.

Os motivos podem ser: tensão fraca da correia de transmissão da bomba de líquido e gerador; quantidade insuficiente de líquido no sistema de refrigeração; configuração incorreta do momento de ignição inicial; poluição do ponto de ignição externo; mau funcionamento do termostato; mau funcionamento do motor do ventilador; mau funcionamento da bomba de líquido; uso de gasolina de baixa octanagem.

Os motivos podem ser: tensão fraca da correia de transmissão da bomba de líquido e gerador; quantidade insuficiente de líquido no sistema de refrigeração; configuração incorreta do momento de ignição inicial; poluição do ponto de ignição externo; mau funcionamento do termostato; mau funcionamento do motor do ventilador; mau funcionamento da bomba de líquido; uso de gasolina de baixa octanagem.

Para eliminar as causas do mau funcionamento, você deve:

- ajuste a tensão da correia de acionamento da bomba de líquido e do gerador;

- adicione refrigerante ao sistema de refrigeração;

- ajustar o momento inicial de ignição;

- limpe a superfície externa do radiador com água;

- substitua o termostato;

- verifique o motor elétrico, seu sensor e relé, substitua as peças defeituosas;

- verifique o funcionamento da bomba de líquido, ajuste-a ou substitua-a;

- use gasolina com a octanagem apropriada.

As razões podem ser: danos no radiador; danos nas mangueiras ou gaxetas nas conexões dos tubos; afrouxamento de grampos; vazamento de líquido pelo manguito da bomba de líquido; vazamento de fluido da torneira do aquecedor; danos na junta do cabeçote.

As razões podem ser: danos no radiador; danos nas mangueiras ou gaxetas nas conexões dos tubos; afrouxamento de grampos; vazamento de líquido pelo manguito da bomba de líquido; vazamento de fluido da torneira do aquecedor; danos na junta do cabeçote.

FALHAS PRINCIPAIS DO MOTOR E SEU DIAGNÓSTICO

Antes de iniciar o reparo do motor, é necessário pelo menos primeiro encontrar a causa do mau funcionamento, ou seja, identificar peças ou conjuntos que tenham certos defeitos que afetam o desempenho, recursos e parâmetros básicos do motor. Obviamente, o mau funcionamento do motor pode se manifestar externamente na forma de ruídos estranhos, cor de escape, vazamento ou consumo de fluidos de trabalho, deterioração dos principais parâmetros (potência, consumo de combustível), etc. para realizar reparos com a menor perda de tempo.

Portanto, há casos em que o motor foi completamente desmontado sem uma boa razão, o que levou a um aumento significativo na complexidade do trabalho. Por outro lado, às vezes com falhas graves, o motor, pelo contrário, é apenas parcialmente desmontado. Isso geralmente reduz a qualidade do reparo e a confiabilidade do motor reparado, como resultado, o tempo e a dificuldade do reparo como um todo também aumentam. Assim, os custos de mão-de-obra durante os trabalhos de reparação devem corresponder às avarias específicas do motor. Para selecionar corretamente sua tecnologia (volume) antes de iniciar o reparo, é necessário apresentar as principais avarias, os motivos de sua ocorrência, bem como a conexão com os processos de trabalho do motor e seus sistemas.

4.1. As principais causas de avarias

Há uma série de razões que reduzem a vida útil dos motores dos automóveis. Por exemplo, poeira e sujeira, que são muitas em nossas estradas, levam ao entupimento rápido dos filtros de ar. Às vezes (e não raramente) quando o elemento filtrante não está completamente vedado com a carcaça do filtro de ar, alguma poeira entra diretamente no motor. Os combustíveis domésticos também contêm uma grande quantidade pequenas partículas de várias origens, o que provoca o entupimento acelerado dos filtros de combustível. Se o filtro não fornecer a purificação fina necessária do combustível, isso reduzirá a vida útil do motor.

Nos motores a diesel, a qualidade do combustível afeta a operação e o recurso do equipamento de combustível. As substâncias contidas no combustível (por exemplo, água e enxofre) causam corrosão das peças da bomba e do injetor e levam a interrupções no fornecimento de combustível. Isso, por sua vez, pode levar a graves avarias e defeitos nas peças do motor (queima, quebra de pistões, pré-câmaras, etc.). O aumento do teor de poeira no ar leva à entrada de poeira no tanque de combustível durante o reabastecimento e no motor durante as trocas de óleo e manutenção. Estes parecem ser ninharias, porém, acumulando-se ao longo do tempo, também contribuem para a redução do recurso.

As condições da estrada têm um sério impacto na vida útil, exigindo que o motorista mude frequentemente os modos de operação do motor. Isso é típico para estradas estreitas (ultrapassagens frequentes), para estradas com defeitos de superfície (aceleração e frenagem frequentes), etc. Não é nenhum segredo que um motor funcionando por um longo tempo em modos constantes "funciona" visivelmente mais. Não devemos esquecer os invernos severos médios mais longos em nosso país do que, por exemplo, em Europa Ocidental, Japão ou EUA.

Afinal, sabe-se que um motor arranca em geada dura devido à deterioração na lubrificação das peças, é igual a uma quilometragem de várias centenas ou mesmo milhares de quilômetros. E, finalmente, o serviço intempestivo e não qualificado traz problemas especialmente sérios.

Nem todo mundo que dirige carros estrangeiros sabe quais filtros e óleos são adequados, onde comprá-los, onde e como fazê-lo corretamente. Manutenção motor. Erros aqui podem reduzir a vida útil de algumas peças em dezenas e centenas de vezes. Por exemplo, usar um óleo de viscosidade correta, mas de qualidade errada (um erro muito comum) ao longo de vários milhares de quilômetros pode levar a sérios desgastes nos mancais do virabrequim e do eixo de comando. Isso é especialmente perigoso para motores turboalimentados de alta velocidade, onde o óleo de baixa qualidade também desativa rapidamente o turbocompressor. Outro exemplo é que em veículos PORSCHE com motores refrigerados a ar, o óleo do motor é usado como fluido de trabalho no sistema de aquecimento interno, sua quantidade é cerca de três vezes maior do que o normal em motores refrigerados a líquido. Portanto, um "especialista" que não tenha experiência suficiente não poderá realizar nem mesmo uma operação como trocar o óleo aqui.

Altamente consequências sérias geralmente causam vazamentos no sistema de refrigeração, mau funcionamento do termostato, sensor ou embreagem do ventilador. O superaquecimento do motor que os segue geralmente leva à despressurização da junta entre o cabeçote e o bloco de cilindros. A entrada de refrigerante no óleo, neste caso, leva a um aumento acentuado do desgaste das peças principais, e o deslocamento do refrigerante em torno deste cilindro pelo gás da câmara de combustão leva ao superaquecimento, à deformação da cabeça e aos planos de junção do bloco , rachaduras, queda das sedes das válvulas, ruptura de válvulas e pistões, balancins, bielas. Mas o que poderia ser mais fácil - substituir o termostato ou uma mangueira com uma rachadura no tempo? A prática mostra que a falha precoce de cada terceiro ou quarto motor está diretamente relacionada à manutenção inadequada. No futuro, o reparo do motor também se torna problemático devido à baixa qualificação dos trabalhadores nas empresas de reparo. Muitas vezes, os "especialistas" que realizam este ou aquele tipo de reparo do motor são pouco versados nas causas do mau funcionamento, seu diagnóstico, as características da operação das peças, possíveis métodos de reparo e, principalmente, nem sempre representam as consequências do erros cometidos durante os reparos. Avaliando as causas do mau funcionamento do motor, podemos dividi-las condicionalmente em 3 grupos. Para o motor, há sempre uma certa vida útil, geralmente expressa em quilômetros percorridos pelo carro.

Durante esse tempo, ocorre uma espécie de desgaste "natural" das peças, que, com operação adequada e manutenção oportuna, é determinado principalmente pelo projeto do motor. O recurso do motor da maioria dos carros estrangeiros é de cerca de 200 + 250 mil km. Após uma corrida correspondente ao recurso, a condição do motor geralmente é caracterizada por alto consumo de óleo, aumento de ruído e, às vezes, batidas de várias origens associadas a grandes folgas em peças desgastadas, queda de potência, dificuldade de partida, etc.

O motor ainda está funcionando, no entanto, com uso intensivo, o carro forçará seu proprietário a comprar e adicionar óleo constantemente. Para considerações econômicas (preço e quantidade de óleo adicionado) e ambientais (toxicidade de emissão), a saída do recurso pode ser definida de acordo com o consumo máximo de óleo permitido - mais de 1,0 + 1,5 l / 1000 km. Este consumo indica a necessidade de reparo do motor. Para carros raramente usados com quilometragem de até 5+8 mil km por ano, o consumo de óleo pode ser 1,5+2 vezes maior, mas os requisitos ambientais tornam-se decisivos aqui. A operação adicional de um motor desgastado leva ao fato de que o motor só pode ser iniciado desligando e limpando as velas do óleo. Durante a operação, quando a velocidade e a carga são reduzidas, as velas de ignição são rapidamente "jogadas" com óleo novamente e os cilindros individuais são desligados do trabalho. Pode-se dizer que um mecanismo que atingiu tal estado funcionou um pouco mais do que seu recurso, pois sua operação se torna impossível.

Na verdade, esse limite pode ser chamado de recurso técnico, que está longe de ser sempre e nem todos podem alcançar, e não precisa ser feito - o motor deve ser reparado antes que tal estado ocorra. Deve-se notar que com uma longa quilometragem, quando o consumo de óleo é alto o suficiente, aumenta o risco de que um belo dia o motor fique sem óleo devido a um descuido. Se um nível de óleo inaceitavelmente baixo não for observado, ocorrerá uma avaria (em particular, é possível, por exemplo, danos, giro, derretimento dos rolamentos da biela) e o reparo não será mais suficiente.

No entanto, mesmo se for detectado um nível de óleo inaceitavelmente baixo, as camisas já podem estar danificadas. Uma vez restabelecido o nível de óleo, o motor funcionará normalmente, mas o desgaste das peças resultante desse regime de "falta de óleo" pode ser equivalente a dezenas de milhares de quilômetros de operação normal. Este exemplo caracteriza o caso de desgaste acelerado de peças, que ao longo do tempo pode lembrá-lo da necessidade de grandes reparos com pouca quilometragem. Carros usados que chegam até nós, protegidos em casa alto nível serviço, boas estradas e operação competente, em sua maioria, apresentam apenas desgaste "natural" do motor. Em nosso país, esses carros estão começando a sofrer o impacto de uma série de fatores objetivos e subjetivos que levam ao desgaste acelerado das peças do motor. A propósito, essa é uma das razões pelas quais os motores de carros de alta quilometragem, que funcionaram muito bem "lá", falham rapidamente "aqui".

Às vezes, a vida útil do motor é afetada por defeitos de fábrica nas peças. Normalmente, esses defeitos já aparecem com baixa quilometragem - cerca de 30 + 50 mil km. Eles podem ser devido a vários motivos, incluindo violação de regimes de tratamento térmico, como resultado do aparecimento e desenvolvimento de rachaduras, desvios na forma e localização das superfícies das peças que afetam a intensidade de seu desgaste, bem como como defeitos no material de peças de peças (fundição ou estampagem). Exemplos incluem falha de pinos de pistão, virabrequins, válvulas, suas sedes e outras peças. Tais casos são extremamente raros e sua manifestação não depende diretamente das condições de operação do carro. Ao mesmo tempo, quando esses defeitos e avarias aparecem, nem sempre é fácil estabelecer se foram resultado de um defeito tecnológico de fabricação ou de uma violação das regras de operação. Obviamente, as causas do desgaste acelerado que não foram eliminadas a tempo, bem como uma série de fatores objetivos e subjetivos muito perigosos para o motor (Fig. 4.1), levam diretamente a falhas e quebras de peças. Como regra, isso requer desmontagem, desmontagem parcial ou completa do motor, seguida de reparos de vários graus de complexidade. E, como mostra a prática, a influência de alguns fatores mais subjetivos do que objetivos pode ser tão grande que a quilometragem total do carro desde o momento em que “nasceu” até a falha do motor pode até ser inferior a 10 + 15 mil km .

4.2. Funcionamento do motor em condições extremas

O mau funcionamento do motor geralmente ocorre em modos em que os efeitos de temperatura e força nas peças excedem o máximo permitido. Como mencionado acima, tais condições extremas são muitas vezes subjetivas; são determinados por operação analfabeta e manutenção intempestiva e não qualificada. Para um diagnóstico correto da condição do motor, é necessário imaginar o que acontece com suas partes principais. Vamos considerar essa questão com mais detalhes.

4.2.1. Funcionamento do motor com lubrificação insuficiente

Na operação de vários modelos de automóveis, os casos de falha do motor devido à lubrificação insuficiente (modo “inanição de óleo”) são os mais comuns. Comum a todos os casos é a pressão muito baixa ou nenhuma pressão no sistema de lubrificação. Considere o que acontece com as partes principais do motor se não houver pressão de óleo ou não for suficiente. Após alguns segundos de funcionamento do motor sem pressão no sistema de lubrificação, os mancais de deslizamento começam a aquecer. Após mais alguns segundos, o filme de óleo começa a se romper entre os revestimentos e os munhão do eixo, após o que pode ocorrer o superaquecimento local e o derretimento da camada antifricção dos revestimentos em um ou mais munhão. Além disso, o processo pode se desenvolver em duas direções, dependendo do modo de operação do motor (velocidade), folga do mancal, eixo e materiais do mancal, etc. bastante típico. Depois disso, o revestimento é girado no leito do mancal e começa a girar.

Se a carga e a velocidade forem baixas, o motor poderá parar (atolamento), mas os revestimentos não girarão nas camas. Este é o caso mais favorável nesta situação, pois as bielas e o virabrequim não tiveram tempo de sofrer danos graves. No entanto, a prática mostrou que a maioria dos motoristas e mecânicos, tendo encontrado isso na prática, tenta girar o virabrequim usando reboque ou uma chave de alavanca longa. Assim que o virabrequim começar a girar, ligue o motor. Agora podemos dizer com confiança que os revestimentos em alguns pescoços já viraram. O motor, apesar da ausência de batidas óbvias até agora, precisa percorrer algumas dezenas de quilômetros antes da destruição da biela e de outras peças, e o reparo já é bastante complicado e caro. O caso indicado de destruição de rolamentos é mais típico para pequenas folgas em rolamentos (motores relativamente novos) e para revestimentos de aço-alumínio.

Deve-se notar que, quando aquecidos, rolamentos de biela finos perdem rapidamente seu aperto na cama (liberados) e giram, enquanto isso acontece muito raramente com rolamentos mais espessos. Outra situação pode surgir quando a espessura do revestimento e a folga no rolamento são maiores, e o revestimento é feito de três camadas, por exemplo, aço-bronze-babbit. Aqui, o desgaste acelerado do revestimento babbitt ocorre frequentemente, mas sem arranhões e transferência do revestimento do revestimento para o eixo. Curiosamente, o revestimento de aço-alumínio pode inchar com o desgaste acelerado e, em seguida, ter uma superfície irregular.